高压釜式筛管冲蚀磨损方法研究与试验装置构建

王统帅, 沈雪峰, 邓自强, 邓福成, 杨永刚, 胡 成

(1长江大学机械工程学院 2中国石油技术开发公司 3十堰高级职业学校 4长庆油田分公司第三采油厂)

采油防砂是油田开采面临的主要问题之一,油井出砂会加剧磨损井下筛管等设备,严重时发生油井堵塞,使得油井停产报废。目前全世界约有80%的油井采用机械防砂筛管作为油井防砂方法[1-3],而开采过程中,含砂原油对筛管的冲蚀磨损是导致筛管失效的重要原因,因此需要对防砂筛管的冲蚀问题进行研究。

国内外目前主要通过冲蚀试验与预测模型相结合对防砂筛管冲蚀问题进行研究,冲蚀磨损试验装置按其结构形式进行分类,主要有三种:管流式、喷嘴式、旋转式[4-8]。国内外一般采用冲蚀磨损试验装置对筛管试件进行冲蚀试验,通过测量其质量损失量来评价筛管的冲蚀率,并通过显微镜观察冲蚀磨损后筛管表面。Gilledpie G等采用管流式冲蚀试验装置对几种不同筛管进行冲蚀试验[9],刘永红等用自制的喷嘴式冲蚀试验装置对割缝筛管进行冲蚀磨损试验[10],刘宗恩等针对生产现场筛管破坏原理,设计喷嘴式冲蚀磨损试验装置[11]。

目前国内一般利用喷嘴式冲蚀磨损试验装置对筛管进行冲蚀试验研究,在喷嘴式冲蚀磨损试验装置中对防砂筛管进行冲蚀试验时,只有较少的含砂原油能够通过防砂筛管筛缝,大部分含砂原油是对筛管试件表面进行冲蚀,而实际筛管冲蚀失效是由于含砂原油的冲蚀导致筛缝变大,不能满足既定防砂精度,因此喷嘴式冲蚀磨损试验装置无法准确表现出防砂筛管的实际冲蚀磨损情况。此外,喷嘴式结构本身的铺展效应会导致实际冲角误差较大[12]。因此,针对上述喷嘴式冲蚀磨损试验装置存在的问题,设计并构建了一种高压釜式筛管冲蚀磨损试验装置[13],能够更为准确地表现出在作业时含砂原油对防砂筛管的冲蚀磨损情况。

1 实验装置

1.1 喷嘴式筛管冲蚀磨损试验装置

国内开展防砂筛管冲蚀试验研究所用的喷嘴式冲蚀磨损试验装置主要包括喷嘴和试件装夹台等,如图1。

利用原油和石英砂模拟含砂原油,混合液在混合搅拌箱中混合后被水泵泵出,混合液经过管道和喷嘴后被喷射到筛管的试件上,通过旋转试件装夹台调节混合液的冲蚀角度。由流量控制阀控制流体的流量和流速,流量计测量混合液流量,每次试验的试件都要经过严格的清洗、烘干后在电子天平上进行测量称重。

图1 喷嘴式筛管冲蚀磨损试验装置原理图

1.2 高压釜式筛管冲蚀磨损试验装置

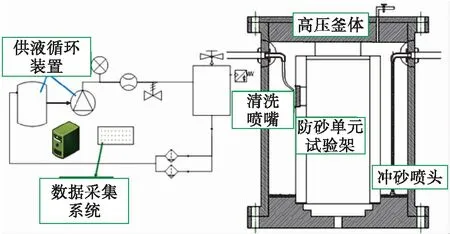

高压釜式筛管冲蚀磨损试验装置原理图如图2所示。

图2 高压釜式筛管冲蚀磨损试验装置原理图和高压釜结构图

高压釜式筛管冲蚀磨损试验装置由五部分组成:①供液循环装置:用于输送油液;②高压釜体:用于放置整个冲蚀装置;③防砂单元件试验架:用于放置防砂管过滤介质单元;④冲砂喷头:在高压釜内形成混砂液;⑤清洗喷嘴:用于清洗筛管片,防止堵塞。

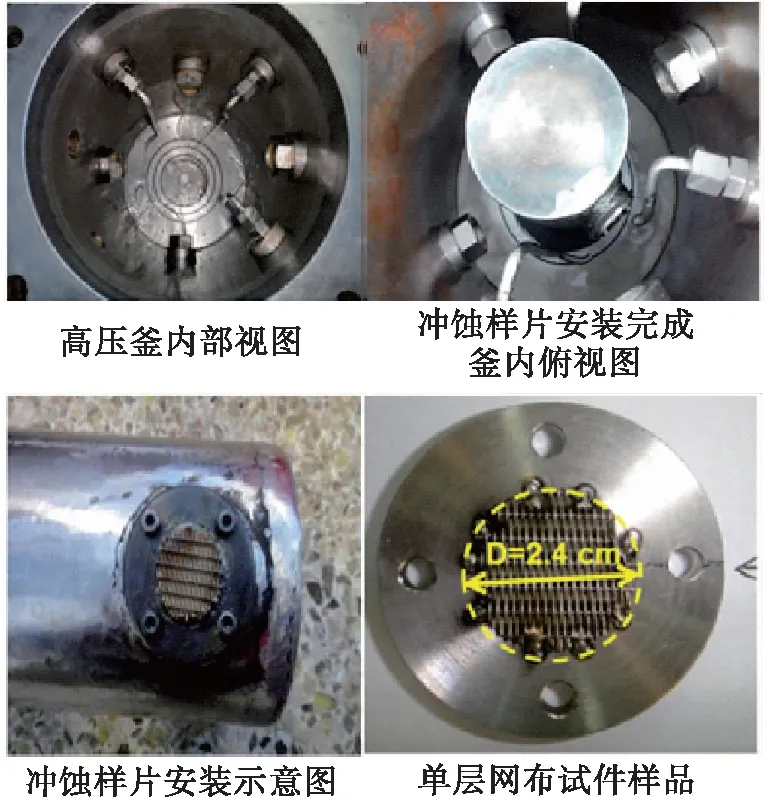

其中,高压釜体是整个装置的核心部件,其内部结构如图3。

2 试验方法研究

2.1 试验流程

首先宏观观察冲蚀试样,确认试样在冲蚀实验前未有外力损伤;丙酮、清水冲洗试样,除去表面污渍,保证孔网通畅,烘干试样并称重,要求电子称精度达到0.000 1 g;拍摄试样微距照片,要求试样上有方向标记,保证实验前后拍摄的照片方向一致,便于后续分析;将试样紧固安装在基管上,置入高压釜中,并在环空充填适量砂样;确认高压釜流体入口和出口管线工作正常;盖上高压釜盖,紧固密封;准备干净盛液桶6~7个,用于测试冲蚀过程中的液体流量、含砂量以及砂粒的粒度分布;打开控制电脑检测各测压点数据,确保控制系统运行正常;开启液体循环伺服隔膜泵,将压力逐渐升至实验压力,开始实验。试验后试件清洗烘干,用电子天平称重计算试件质量减少量,并用显微镜观察表面冲蚀情况。

图3 高压釜内部结构实物图和试件图

高压釜式筛管冲蚀磨损试验装置在进行筛管冲蚀试验研究时,通过稳压供油装置可以控制入油口压力,压力检测装置则监控环空内外的压力并计算环空压降,以此来测量和调整试验过程中的压差。

试验中通过选取不同粒度砂样模拟不同原油含砂粒度;通过原油中砂样的含量来改变混合液砂粒浓度;通过改变原油黏度来调整混合液黏度。

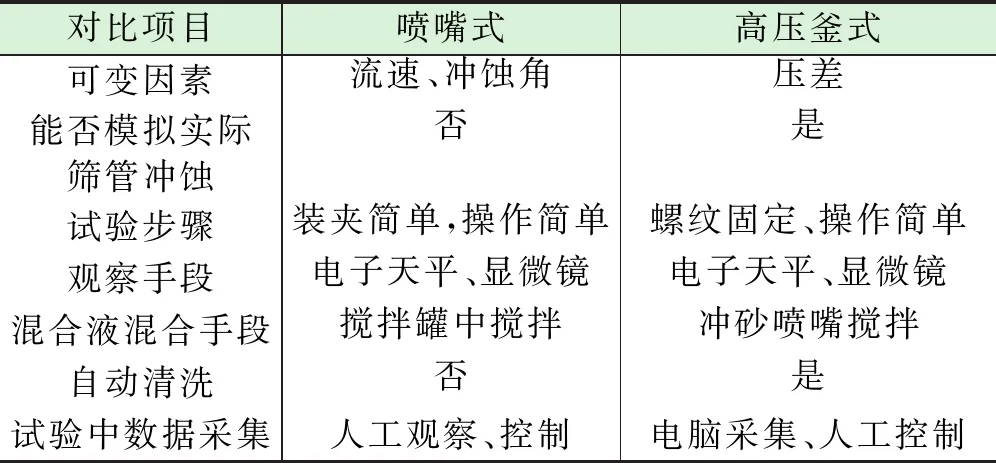

2.2 试验对比分析

1)采用喷嘴式冲蚀试验装置时,只有少量的含砂原油随机通过筛管试件筛缝,大部分含砂原油在筛管试件表面进行冲蚀,通过电子天平测量的筛管试件的质量损失量,绝大部分是其表面质量损失量,不能准确体现筛管作业时的冲蚀磨损。

2)设计并构建的高压釜式冲蚀试验装置,能够使大部分的含砂原油在压力作用下通过筛管试件筛缝,通过电子天平测量的筛管试件的质量损失量,绝大部分是其筛缝处质量损失量,说明高压釜式冲蚀试验装置更能体现实际筛管冲蚀磨损的情况。

3)实际采油过程中,防砂筛管内外压差驱动含砂原油通过筛缝流入管道内部,高压釜式筛管冲蚀磨损试验装置可调整的冲蚀试验参数主要为压差,喷嘴式装置可调整的冲蚀试验参数主要为液体流速和冲蚀角度,而液体流速大小由筛管内外压差决定,筛管冲蚀角度是随机变化的,并且喷嘴式结构本身的铺展效应会导致实际冲角误差较大。

4)高压釜式冲蚀试验装置高压釜中配有自动清洗喷头,采用电脑采集数据,自动化程度高,采用冲砂喷嘴搅拌混合液,混合液更加均匀,通过控制生产压力驱动含砂原油进行冲蚀磨损实验,与筛管实际受到的冲蚀磨损更相符。

高压釜式和喷嘴式筛管冲蚀磨损试验装置对比如表1所示。

表1 高压釜式和喷嘴式筛管冲蚀磨损试验装置对比

相较于喷嘴式筛管冲蚀磨损试验装置,高压釜式筛管冲蚀磨损试验装置操作简单,功能合理,数据收集方便,能更准确地反映出防砂筛管的冲蚀磨损情况。

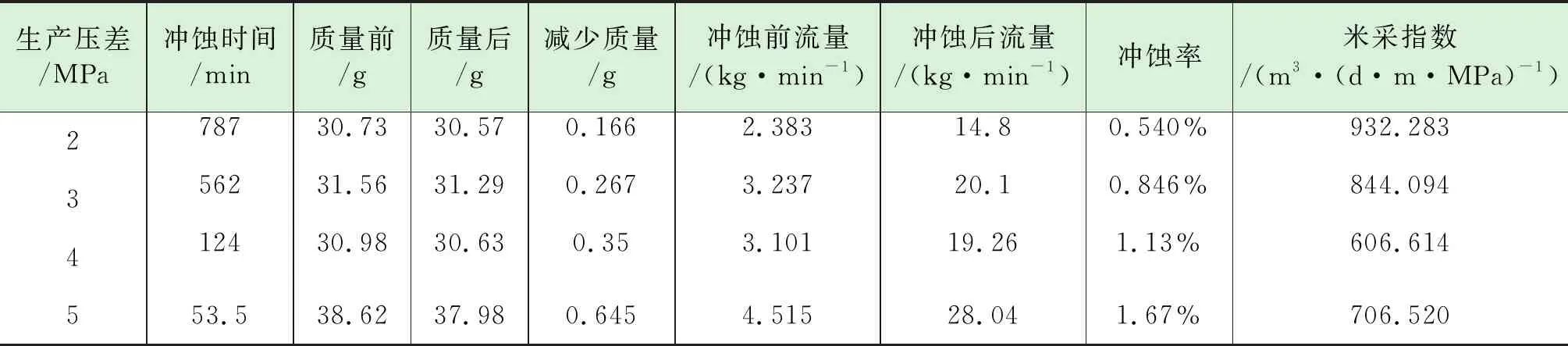

3 不同生产压差下网布筛管冲蚀规律的试验

在井下筛管实际冲蚀磨损过程中,生产压差、原油黏度、含砂浓度和砂粒粒度是影响筛管冲蚀寿命的主要因素。以单层网布筛管制作成试件,设定网布筛管精度为350 μm,地层砂粒粒度中值D50为35 μm,模拟油黏度为20 mPa·s,地层砂UC(不均匀系数)为1~3。选取生产压差分别为2 MPa、3 MPa、4 MPa、5 MPa,在高压釜式筛管冲蚀磨损试验装置中进行冲蚀磨损试验研究。所得单层网布筛管冲蚀磨损试验数据如表2。

表2 不同压差条件下对应的网布筛管冲蚀数据表

由表2分析得出,对单层网布筛管试件进行冲蚀磨损试验时,增大生产压差,冲蚀前流量增大,冲蚀失效时间变短,其质量减少量变大,网布筛管冲蚀率增大,米采指数下降。生产压差为2 MPa、3 MPa、4 MPa时,单层网布筛管试件的冲蚀减少质量、冲蚀前流量、冲蚀率、米采指数的变化基本呈线性关系。

如图4所示为筛缝冲蚀磨损情况,对比图4(a)与图4(b),试验后筛管试件的质量损失大部分分布在筛缝处,导致缝隙变大无法满足防砂要求,图4(c)为缝表面放大1 000倍后的冲蚀磨损形貌,表面具有明显的犁沟现象,造成网布筛管材料表面冲蚀磨损损失的主要原因是砂粒对金属丝表面的碾压与切削,实验过程中高速流体夹带着砂粒形成高速磨料流体,其形成的正向速度分量致使砂粒刺入金属丝,同时由于切向速度的作用磨粒沿金属丝表面做切向运动, 从而剔除部分材料造成切削磨损。由于在冲蚀过程中的冲蚀角度各异。引起磨料流体的正向速度和切向速度方向各异,致使网布筛管片质量损失的主要原因是砂粒压入和擦划金属丝表面。

由上述说明可以得到,单层网布筛管试件的冲蚀磨损情况与实际作业情况符合一致,含砂原油在筛管缝隙处对筛管进行冲蚀磨损。相较于喷嘴式冲蚀磨损试验装置,该高压釜式试验装置能够更为准确的反映出防砂筛管的冲蚀磨损情况。

图4 筛缝冲蚀磨损情况

4 结论

1)设计并构建的高压釜式筛管冲蚀磨损试验装置,能更准确模拟现场生产过程中筛管的冲蚀磨损情况,并实现了数采一体化的试验系统。

2)利用该装置进行了单层网布筛管冲蚀磨损试验研究,发现筛管的冲蚀率与现场的生产压差的控制息息相关,压差越大,筛管冲蚀率越大,抗冲蚀失效时间越短,试验后观察并测量筛管试件的质量损失量,发现大部分分布在筛管缝处,其试验结果合理,与实际情况相符。