PVC聚合母液水回用于循环水系统的优化

王乃琳 ,王 潇 ,肖 知

(1.天津正达科技有限责任公司,天津 300000;2.中海油天津化工研究设计院有限公司,天津 300131)

某氯碱企业将PVC聚合母液水,处理后回用于循环冷却水系统。在实际运行过程中,循环水系统经常出现生物黏泥滋生,设备腐蚀泄漏等问题。针对该问题,通过水质分析,对使用该母液水处理出水为补充水的循环冷却水系统的处理方案进行全面优化调整,有效降低换热设备泄漏隐患,确保母液水回用率。

1 PVC母液水来源及其水质特征

PVC母液水主要由离心机分离出来的水和冲洗过滤器等设备的废水构成,其成分随生产不同型号的PVC,所采用的助剂的品种和数量而不同,主要有:作为分散剂使用的聚乙烯醇(PVA),还含有反应过程中残留的氯乙烯单体、少量其他添加剂(双酚A、对苯二酚、甲醇)以及这些物质反应或衰变后的产物[2]。

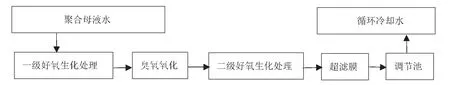

聚合母液水经过两级好氧生物处理结合臭氧氧化处理,最后经超滤膜过滤处理后,进入循环冷却水系统,达到去除悬浮物及降解有机物的目的,处理工艺流程见图1。

PVC聚合母液水水质分析表明,其相较于工业补水具有高浓度COD(20~90mg/L),低硬度(20~50mg/L)的显著特征。

2 产生问题及原因分析

2.1 生物黏泥大幅度滋生

图1 PVC聚合母液水处理工艺流程图Fig.1 Process flow diagram of PVC polymer mother liquor water treatment

该PVC聚合母液水COD总体呈现增长趋势,从2016年10月均36mg/L增长至2018年3月63mg/L。

聚合PVC母液水处理出水的补入比例由原来的30%上升至90%,回用于循环水系统后,残余的溶解性有机物随补水进入循环冷却水系统,经蒸发浓缩,与水、空气、已存在的微生物密切接触,进一步转化为大量可被微生物利用的营养物质,导致微生物大量滋生,在已经大量增加循环水系统杀菌剂投加量的情况下,依然无法抵消其负面影响。

因此形成的生物黏泥,附着在流速较低的设备金属表面,导致设备换热效率降低,缓蚀阻垢药剂无法发挥作用。同时,使一些厌氧微生物得以繁殖而对金属产生腐蚀,发生垢下腐蚀,引发设备泄漏。

2.2 循环水腐蚀倾向上升

由于PVC聚合母液水的补入,循环水硬度不断下降,从200~600mg/L,下降至100~300mg/L。导致循环冷却水腐蚀倾向加剧。

3 处理对策

3.1 优化循环冷却水系统杀菌及黏泥剥离方案

针对原来投加氯系氧化性杀菌剂的杀菌方案,主要做两点优化,1)改善其投加位置:将原来的冷却水系统的冷水池中,改为调节池进水端;2)改善其投加方式:由于冲击性投加会造成余氯升高,易导致氯气报警器失灵,因此变更为连续投加。

针对原来投加季铵盐类非氧化性杀菌剂的杀菌及黏泥剥离方案,调整为新型非氧化性杀菌剂配方,增强其黏泥剥离效果[3]。同浓度同频次替换原非氧化性杀菌剂,使用2月后系统水池菌藻明显减少,配合旁滤置换操作,生物粘泥量从4.8mL/m3降至2mL/m3以下(优于国标3mL/m3的要求)。

3.2 优化循环冷却水系统缓蚀阻垢方案

由于循环冷却水水质变化,循环水硬度水平从 200~800mg/L,下降至 100~300mg/L 水平,因此需要调整缓蚀阻垢剂,即将原有的缓蚀阻垢配方更换为缓蚀性能更突出的药剂配方。更换药剂后,实验室评估,碳钢缓蚀速率从0.069mm/a,下降至0.035mm/a。

3.3 加强日常设备维护及巡检

在不能确保母液水处理出水水质达标的情况下,有必要增加敏感设备及关键设备的维护频次[4]。在生物黏泥量尚未达标的时期,为避免生物黏泥沉积在关键换热设备,现场采取每班排泥(一日三班)的措施。并于设备检修时,关注及检查防腐涂料的涂敷质量及完整程度,确保涂敷完整,避免引发局部腐蚀。

3.4 优化效果

全面优化后,循环水系统水质有明显提高,优化前后水质对比如表1所示。

表1 循环冷却水系统优化前后水质分析对比表Tab.1 Comparison of water quality analysis before and after optimizing the circulating cooling water system

4 结论

通过前置循环冷却水系统的氧化杀菌剂投加位置,变更为连续投加,强化循环水黏泥剥离效果,强化缓蚀效果,加强关键换热设备维护的有力措施,将循环水生物黏泥量从4.8 mL/m3调整至2 mL/m3以下,碳钢腐蚀速率从0.128mm/a降至0.049mm/a,有效减缓该类系统的设备换热效率下降及设备泄漏隐患。