浅析EVA装置料仓闪爆原因及预防措施

程明浩,徐 帅,耿昊天,刘阳龙

(中化泉州石化有限公司,福建 泉州 362103)

近年来,聚烯烃生产过程中料仓闪爆的事故越来越多[1]。该问题成了困扰石化企业的一个重大安全隐患,自然也困扰着某公司EVA装置。

该公司装置采用美国埃克森美孚公司专利技术,采用聚合级乙烯为原料,有机过氧化物为引发剂,异丁烯或正丁烷为分子量调整剂,通过高温、高压技术在反应釜内进行本体聚合反应,可生产高VA、高MI牌号。主要产品为EVA膜料、涂层料、热熔胶、电缆料及注塑料等。装置设计年操作时间8000 h,生产能力为10万t/a。生产工艺流程分压缩、聚合、分离、挤压造粒、风送掺混和产品送料包装等主要单元[2-3]。

风送与掺混系统中共有12台均化料仓,1台次品料仓。每个料仓容积均为367m3,另有2台包装/掺合料仓容积为360m3,主要作为产品的储存、掺混、脱气和分析。装置投产后,其产品掺混和输送系统将产生大量的粉尘,致使风送区域风机入口过滤网阻塞频繁,影响正常生产。同时也严重污染了周边环境。而料仓由于含尘太高,存在易燃性气体乙烯,容易产生静电积聚现象,有发生粉尘爆炸和料仓闪爆的风险[4-5]。

1 闪爆的危害

1.1 何为闪爆

所谓闪爆,就是当易燃气体在一个空气不流通的空间里,聚集到一定浓度后,一旦遇到明火或电火花就会立刻燃烧膨胀发生爆炸。一般情况只是发生一次性爆炸,如果易燃气体能够及时补充还将多次爆炸。

1.2 经济损失

当料仓发生闪爆的时候,首先受到影响的是产品质量。整仓的产品在瞬间高温下会变得焦黄,部分甚至变成炭黑,导致料仓内物料的熔融降级,直接影响到产品的质量和经济效益,

另一方面,瞬间高温将使得大部分物料融化结块,这也直接影响到进料、掺混、送料等正常生产工艺,严重的话,甚至导致整个装置停车检修处理,所造成的直接和间接经济损失是巨大的。

1.3 发生火灾

一旦料仓闪爆压力过大,会造成料仓顶部爆破,设备受损,严重时甚至酿成火灾,造成人员伤亡,致使大面积停工,同时引发一系列环境污染等。这样的事故屡见不鲜。所以对于聚烯烃料仓闪爆的危险性越来越受到石化行业的专家和相关技术人员的关注和研究。其中EVA粒子相对聚乙烯和聚丙烯颗粒更易粘连结团,容易在输送过程中堵塞管道或在下料旋转阀处引起架桥现象,同时反应釜内乙烯转化率约为12%~19%,残留的乙烯较多,这都将导致料仓闪爆的风险大大增加。因此对于EVA装置的料仓闪爆将作为重大隐患来对待。

2 料仓闪爆原因分析

2.1 料仓内可燃气体积聚

通常,料仓闪爆有粉尘引起的闪爆,可燃气体引起的闪爆和粉尘加可燃气体混合引起的闪爆这三种情况。但任何一种情况引起的闪爆,均具备下列三个条件:粉尘或可燃气体达到爆炸极限浓度,空气中具备一定的氧含量和具有一定点火能力的着火源。

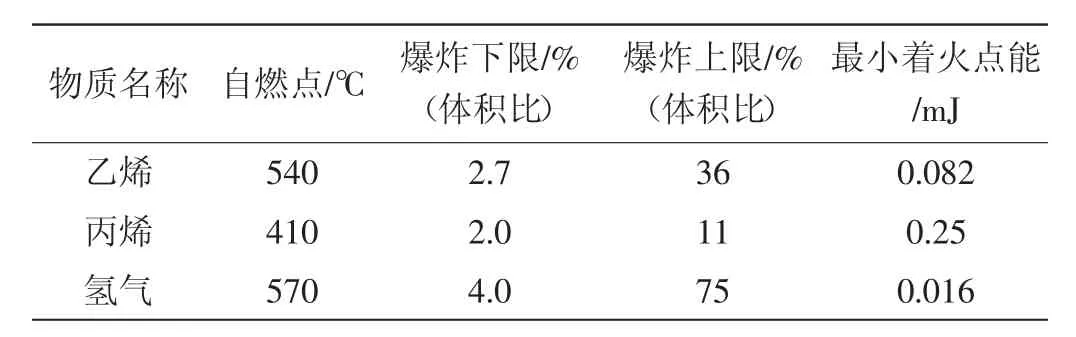

目前国内外料仓闪爆[6-7]的主要原因是料仓内可燃气体的含量严重超标。对于EVA装置,一方面,由于工艺参数控制不够理想,如聚合反应系统转化率较低,高压循环系统结垢堵塞,高压分离罐和低压分离罐的脱气能力不足等,致使大量易燃性气体乙烯溶解于熔融混合物料中进入造粒系统;另一方面,乙烯于造粒的过程中在EVA颗粒内部仍有残留,颗粒进入料仓后,这些乙烯气体就慢慢散发到颗粒表面。随着颗粒不断进入料仓,乙烯气体不断的从颗粒中逸出,仓内的可燃气体浓度会逐渐增大,很容易就使料仓内可燃气体达到爆炸极限浓度。而当可燃气体浓度上升,其最小着火点也随着降低,更加容易发生爆炸,如图表1所示[6]。

表1 部分可燃性气体的爆炸特性Tab.1 Explosion characteristics of some flammability gases

2.2 料仓内粉尘较多

在EVA生产过程中,由于切粒刀磨损钝化等原因,切出来的粒子形状不规整,易形成带尾料。EVA料子在输送管道内高速的运动,颗粒与颗粒、颗粒与管壁之间磨损严重,加上输送管道内壁经过特殊处理的“Rough Rolled”效果已越来越不明显,这样就产生大量的粉尘随着产品进入料仓。同时粉尘收集系统中旋风分离器的分离效果,也随着时间的推移会慢慢降低。当粉尘含量达到一定程度即爆炸下限浓度时,极易发生爆炸,放出大量热能,同时瞬间积聚的巨大压力释放开后,附件设备,管线和周围的粉尘随之飞扬,再次与空气混合产生二次爆炸。部分爆炸性粉尘的相关参数如图表2所示[6]。

表2 部分爆炸性粉尘的爆炸特性Tab.2 Explosion characteristics of some explosive dust

尤其需要注意的是,料仓内存在可燃气体和粉尘所形成的混合物质,其爆炸下限比单种物质的爆炸下限还要低。此外,装置脱气风选用的是工厂风,说明料仓内存在一定的氧气含量,其危险程度显而易见。

2.3 存在静电放电的可能

闪爆的三要素之一是具有一定点火能力的着火源,但EVA产品料仓爆炸的着火源通常是静电放电。

EVA粒子从挤压机切粒、后续的离心干燥、管道输送到掺混过程中都处于流动状态,粒子始终和管壁及设备内壁发生碰撞和摩擦。同时颗粒间也彼此碰撞和摩擦。频繁的碰撞和摩擦使得不同粒子变成正的和负的带电体。产生静电后不断积累的静电电荷超过一定电场强度后,将以不同形式发生静电放电现象。

3 预防和改进措施

3.1 聚合单元的操作控制

提高反应釜内乙烯气体的转化率,尽可能让乙烯和VA聚合生成EVA。如通过将反应釜控制在最佳的温度和压力下,降低乙烯进料气的温度,提高反应釜底部温度等提高乙烯气体的转化率。对于高压循环系统,应尽量延缓其结垢。当压差过大时,应及时进行高循除垢,避免高压分离器压力过高,有利于乙烯在EVA混合物中分离。对于低压分离罐,温度不能太低且压力不能太高,否则乙烯溶解于熔融混合物料中过多,将延长脱气时间,压力不能太低,否则不利于挤压造粒。

总言之,在EVA装置的聚合单元,应尽量维持在一个最优的工艺参数下操作,尽可能的消耗乙烯或通过分离罐脱气将未反应的乙烯循环利用。

3.2 挤压风送单元的操作控制

挤压机开车时,应将切刀调整至合适位置,控制好切粒水温度,避免过冷或过热。切刀需及时进刀,切刀磨损或钝化后应及时换刀,以获得符合要求的粒子。当生产高MI高VA牌号时,可以考虑在挤压机添加抗粘结剂,或在加入异丁烯的同时,增加正丁烷作为调节剂,以期在粒子表明形成一种类似的“润滑膜”,可在一定程度上防止粒子粘连结团。

料仓自有料进入就需要启动风机脱气,且进行“低液位操作”,尤其是生产高MI高VA牌号时,液位可控制在60%左右。这样有利于将粒子在料仓中释放出的乙烯气吹扫至RTO焚烧,避免乙烯气积聚。统筹规划各料仓间的进料和掺混,对装有粒料的料仓,进行不间断的掺混,使粒子保持一定的流动,避免粒子粘连。当切换牌号时,及时清洗料仓中的粉尘。

同时加强巡检,检查风机的投用状况。定期检查和测试风送系统防静电跨接和接地电阻。定时对旋风分离器,风机出入口过滤器等进行检查和清理,确保通风正常。

3.3 料仓设计方面

为了防止料仓外壁因日晒过热,造成EVA粒子粘连,料仓外壁都需要通过保温遮挡阳光。可在每个料仓顶部出风口处安装可燃气体监测仪,这样一当料仓内可燃气体超标就会报警,能够及时采取措施处理。料仓顶部还需增设操作平台,并接入公用管线如氮气、消防水、工业水等,便于对料仓进行清洗,检修和紧急施救等。为了减少静电积累的危险,所有管线和设备都要进行静电跨接,还可以在料仓顶部物料入口安装静电消除器和静电检测仪。

脱气料仓最低脱气流量要求是专利商的一个安全要求。脱气流量根据最大允许烃含量爆炸下限LEL的50%值来确定。脱气料仓和挤压机颗粒缓冲料斗内需维持连续的脱气流。其中脱气料仓BN-800A-M,每台料仓各配有一台单独的脱气风机,风机提供脱气空气来维持料仓内烃类气体含量低于爆炸下限LEL的50%,并将含烃的气体送到废气处理系统。脱气风机事故时,配有一台公用备用脱气风机为脱气料仓BN-800A-M提供脱气空气。出于安全考虑,备用风机能在8s以内启动并正常运行。这是自动系统,在低低流量或者低低压力时自动启动备用风机。另外,脱气料仓配有氮气作为脱气的备用气,在电力事故时,要手动启动氮气备用线,向正在进料的脱气料仓和刚装完料的脱气料仓内充氮气。

长期以来,本装置使用的罗茨风机其空气出口温度较高,这使得进入料仓的大风量温度比较高。为了降低风机出口温度,可以在风机出口增设一个换热器,这样可以大大降低料仓的进风温度。

4 结语

通过介绍闪爆的危害和引起闪爆的原因,针对EVA装置提出了预防和改进措施,如精心控制反应单元的参数,尽可能多的消耗乙烯或通过循环系统回收乙烯;挤压机切刀尽量切出合格粒子;加强巡检、料仓设计方面所需注意的事项等。将对防止料仓闪爆起到非常好的效果,也将为料仓系统的安全生产提供有力的保障。