真空膜蒸馏处理发制品废水

庞二喜,孙国富,王卫东,徐静莉

(1. 许昌学院 化学化工学院,河南 许昌 461000;2. 吉林化工学院 石油化工学院,吉林 吉林 132002)

我国是世界上最大的发制品生产集聚地,发制品产量占全球供应总量的70%以上[1-2]。发制品生产过程中需要对毛发等原材料进行酸洗、碱洗、漂白、染色、洗涤等一系列操作,导致其生产废水中含有染料、硫酸、硫酸铵、氨基酸、表面活性剂、油脂、助剂以及毛发悬浮物等物质,同时,每生产1 t发制品耗水225 m3,排污180 m3[3],因此该行业存在耗水量高和水污染问题。此外,发制品生产过程是批次性的,废水排放具有间歇性,出水水质不稳定,且水温高,一般在80 ℃左右[3]。由于发制品废水的这些特点,采用单一的物化或生化法处理很难满足要求,故多采用组合工艺,即物化和生化相结合的方法。但组合工艺在实际应用中也存在一些弊端,如出水水质不稳定、处理成本过高等[4-5]。

膜蒸馏是一种以疏水微孔膜两侧的蒸气压差为驱动力的新型膜分离技术[6-7]。膜蒸馏通常可以在常压下运行且操作温度远低于水的沸点,对设备要求较低,与蒸发、超滤、纳滤和反渗透过程相比成本相对较低[8]。膜蒸馏最初以海水淡化为目的,随着膜技术的不断发展,膜蒸馏已在回收结晶产物、脱除和回收溶液中挥发性溶质、浓缩果汁、去除水中无机离子等诸多领域得到了广泛应用。膜蒸馏作为一种新型、环境友好的膜分离技术,在废水处理中也得到了广泛关注和研究。与其他膜蒸馏过程相比,真空膜蒸馏采用了负压抽吸的方式增大多孔疏水膜两侧的压力差,可以获得较高渗透通量[6,8-13]。

针对发制品废水处理中存在的问题,本研究采用真空膜蒸馏(VMD)对发制品废水进行处理,利用废水本身的余热降低废水处理成本,为寻找新型节能环保的废水处理方法提供思路。

1 实验部分

1.1 试剂、材料和仪器

(NH4)2SO4,天津市凯通化学试剂厂,分析纯;98%(w)浓硫酸,开封开化(集团)有限公司试剂厂,分析纯;甘氨酸,国药集团化学试剂有限公司,分析纯;氨基酸硅油乳液,60%(w),青岛优索化学科技有限公司;十二烷基磺酸钠(SDS),天津市科密欧化学试剂有限公司,化学纯。

实验用膜为Sterlitech公司生产的聚丙烯(PP)微孔疏水平板膜,膜孔径为0.2 μm,支撑体为聚四氟乙烯(PTFE),厚度0.15~0.25 mm。

实际发制品废水取自许昌恒源发制品股份有限公司,其水质见表1。为便于实验研究,根据实际废水配制模拟废水:硫酸铵7.50 g,SDS 0.01 g,甘氨酸 0.10 g,氨基酸硅油乳液40 μL,浓硫酸1.58 g,去离子水1 L。

表1 实际废水水质

DLSB Series型低温冷却循环泵,郑州长城科工贸有限公司;MIK-R6000C型无纸记录仪,杭州米科传感技术有限公司;WZP-PT100型温度传感器,杭州米科传感技术有限公司;AH4202ZH型电子天平,美国AHAUS公司;WTW cond 3310型便携式电导率仪,德国 Xylem集团公司;ORION 2 STAR型台式pH计,Thermo Electron公司;MP-250PES型磁力循环泵,韩国威乐公司;哈希DRB 200型消解仪、哈希DR 1010型COD测定仪,上海世禄仪器有限公司。

1.2 实验方法

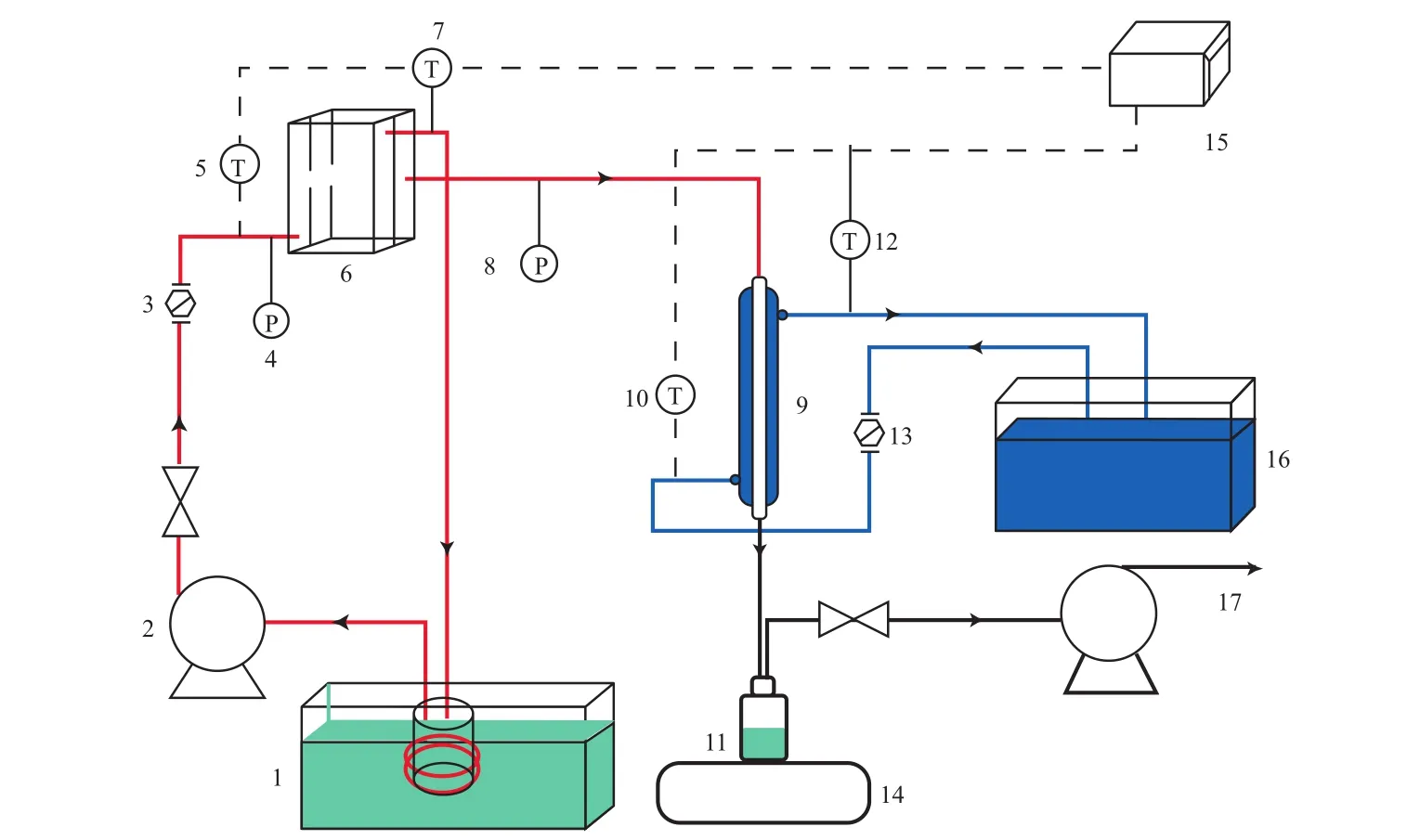

VMD的装置和流程示意图如图1所示。

图1 VMD的装置和流程示意图

废水(约1.3 L)由恒温水浴加热到指定温度后,经磁力循环泵(进料泵)送入膜组件,再由膜组件流出,经管路返回料槽,每隔一段时间往料槽中加入适量去离子水以保证废水体积不变。真空度通过膜透过侧和冷凝器相连的真空泵调节,水蒸气透过膜后经冷凝器冷凝后得到产水,冷却水流量60 L/h。待观察无纸记录仪中进料入口温度达到预定温度后,每隔1 h取样,测量产水的质量和电导率,根据式(1)计算渗透通量。

式中:J为渗透通量,kg/(m2·h);t为VMD时间,h;Δm为Δt时间内的产水质量,kg;A为膜的有效面积,m2。测定进料液和透过侧产水的电导率,根据式(2)[10]计算截留率。

式中:R为截留率,%;ρP为产水盐质量浓度,mg/L;ρF为进料液盐质量浓度,mg/L。盐浓度可以用电导率代替,这是因为强电解质在溶液中完全电离,低浓度强电解质溶液的电导率符合科尔劳施定律,与浓度成正比。

渗透通量和截留率取稳定后3个水样的平均值作为最终数据。

1.3 分析方法

采用电导率仪测定水样电导率、盐度和TDS[14-15];采用pH计测定水样pH;采用COD测定仪测定水样COD[16-17]。

2 结果与讨论

除长周期实验外,均采用模拟废水进行实验研究。

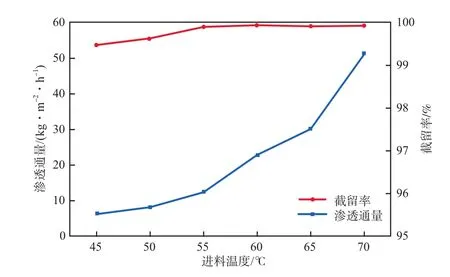

2.1 进料温度对膜性能的影响

在进料流量120 L/h、透过侧真空度60.0 kPa、废水pH 1.50的条件下,改变进料温度(45.0~70.0℃),结果如图2所示。从图2可以看出,膜的截留率一直保持在99.50%以上,表明进料液中的盐几乎都被截留。当进料温度从45.0 ℃升至70.0 ℃时,渗透通量从6.23 kg/(m2·h)增至51.18 kg/(m2·h),渗透通量随着进料温度的升高而不断增加。水的饱和蒸气压与温度的关系符合Antoine公式,即水的蒸气分压随温度升高呈指数上升[18]。进料温度的升高使得水蒸气分压增大,导致传质过程的驱动力增加,更多的水蒸气分子透过膜孔得到冷凝,表现为渗透通量的增加。另外,进料液温度的升高会降低进料液的黏度。在其他条件不变的情况下,进料液黏度的降低会使雷诺数增大,这会增强流体的湍流程度进而减小层流边界层的厚度,降低传热阻力,从而减小流体主体与膜界面之间的温差损失,弱化了温差极化的影响,强化了传质,有利于渗透通量的增加[19]。

图2 进料温度对膜性能的影响

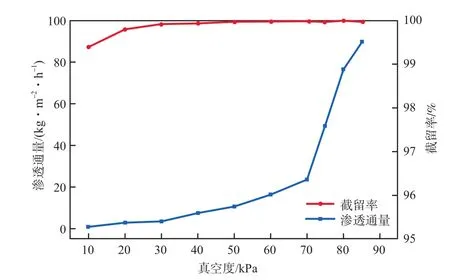

2.2 透过侧真空度对膜性能的影响

在进料温度60.0 ℃、进料流量120 L/h、废水pH为1.47的条件下,改变透过侧真空度(10.0~85.0 kPa),结果如图3所示。

图3 透过侧真空度对膜性能的影响

从图3可以看出,渗透通量随透过侧真空度的升高呈现先平缓再急剧增加的趋势,当透过侧真空度高于70.0 kPa时渗透通量出现急剧增加。当透过侧真空度从10.0 kPa增至85.0 kPa时,渗透通量从0.90 kg(/m2·h)增至89.39 kg(/m2·h),同时均保持99.39%以上的截留率。这是因为VMD过程不同于其他几种形式的膜蒸馏过程,主要依靠由透过侧真空泵提供的负压抽吸来实现水蒸气与料液的分离,这种方式依赖于疏水膜两侧的蒸汽压差,透过侧真空度越高,膜两侧的蒸汽压差越大,越有利于获得高渗透通量。在较高的真空度下,单位时间内分子相互碰撞的次数减少,使得传质阻力明显下降,进而使传质过程加快[19-20],表现为渗透通量明显增加。这一结果与丁鹏元、XING等课题组的研究是一致的[21-22]。

2.3 进料流量对膜性能的影响

在进料温度60.0 ℃、透过侧真空度70.0 kPa、废水pH 1.67的条件下,考察了进料流量(60~150 L/h)对膜性能的影响,结果如图4所示。从图4可以看出,渗透通量随着进料流量的增大而增加,但增加幅度相对较小。当进料流量从60 L/h增至150 L/h时,渗透通量从21.15 kg/(m2·h)增至30.85 kg/(m2·h),截留率一直保持在99.99%以上。一般认为随着进料流量的增加,膜表面流体的湍流程度逐渐加剧,造成膜表面与料液主体之间的层流边界层厚度逐渐减小,削弱了温差和浓差极化效应,增大了该过程的传热和传质系数,进而促进渗透通量的增加[23-24]。然而,进料流量增大的同时也会造成料液入口压力增大,增加膜材料被润湿的风险,如果达到膜的穿透压则会引发漏液,从而影响VMD过程的稳定性[25]。因此,要合理选择VMD过程的进料流量。

图4 进料流量对膜性能的影响

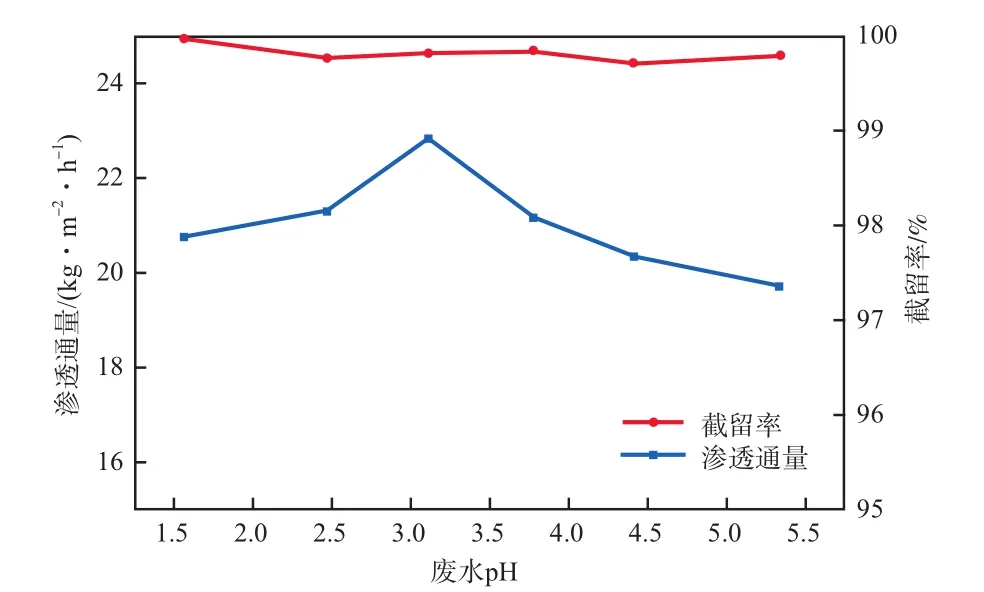

2.4 废水pH对膜性能的影响

在进料温度60.0 ℃、进料流量120 L/h、透过侧真空度50.0 kPa的条件下,保持其他组分浓度不变,改变废水中硫酸的含量,探究了不同废水pH(1.57~5.34)对渗透通量和截留率的影响,结果如图5所示。从图5可以看出,随着pH的逐渐减小,渗透通量呈现先增后减的趋势,同时该过程一直保持99.70%以上的截留率。这是因为在pH为5.34时进料液中未加入H2SO4,(NH4)2SO4发生了了强烈的水解反应(见式(3)),产生了大量的NH3·H2O,大量NH3·H2O的存在减小了水蒸气分压,使得渗透通量降低。而在pH从5.34至3.20的变化过程中,由于进料液中的H+数量增加,使式(3)的化学平衡向左移动,生成的NH3·H2O数量减少,因而渗透通量表现为增加趋势[26-28]。而当pH小于3.20时,随着pH的降低,加入硫酸的量明显增加,对水蒸气的分压产生抑制,导致渗透通量又开始下降。由图5可知,pH为1.57时的渗透通量20.77 kg/(m2·h)大于pH为5.34时的渗透通量19.72 kg/(m2·h),故可以认为,采用VMD过程处理酸性发制品废水具有一定的优势,而进料液pH为3.20时最有利于获得高渗透通量。

图5 废水pH对膜性能的影响

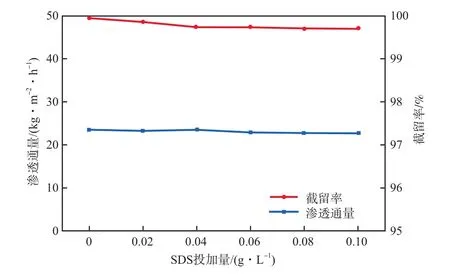

2.5 表面活性剂投加量对膜性能的影响

在进料温度60.0 ℃、进料流量60 L/h、透过侧真空度70.0 kPa、废水pH为1.64的条件下,改变进料液中SDS的投加量,探究了SDS投加量对VMD过程膜性能的影响,结果如图6所示。由图6可知,SDS投加量由0增至0.10 g/L,渗透通量一直维持在(23.0±0.5) kg/(m2·h)范围内,该过程的截留率从99.94%降至99.69%,也未表现出明显的下降现象,这说明进料液中的表面活性剂的浓度在0~0.10 g/L范围时,不会使膜表面发生润湿。

图6 SDS投加量对膜性能的影响

2.6 长时间运行下的膜性能

分别以模拟废水(pH为1.48)和实际废水(pH为1.51)为进料液。在进料温度60.0 ℃、进料流量120 L/h、透过侧真空度75.0 kPa的条件下运行36 h,结果如图7所示。处理以上两种废水时,随着运行时间的延长,膜表面污染使得VMD过程的渗透通量逐渐降低。处理实际废水时,运行36 h后,渗透通量从最初的37.41 kg/(m2·h) 降至29.58 kg/(m2·h),平均渗透通量为32.09 kg/(m2·h),整个过程的截留率维持在99.54%以上;处理模拟废水时,渗透通量从最初的41.78 kg(/m2·h) 降至29.78 kg/(m2·h),平均渗透通量为32.66 kg/(m2·h),整个过程的截留率维持在99.83%以上。两种产水的pH约为6.8,COD和TDS几乎为0,完全满足《污水综合排放标准》(GB 8978—1996)[29]中的二级排放标准,且水质与纯水相差无几。这表明VMD能够有效处理酸性发制品废水。

图7 VMD的长时间运行结果

整个运行过程中,渗透通量和截留率并未出现显著下降,说明膜材料始终保持着良好的抗润湿能力。此外,由于酸性发制品废水中含有大量的硫酸而具有腐蚀性,但在长达36 h的运行中,膜性能并未出现明显下滑,说明本实验所使用的PP平板微孔膜具有良好的热和化学稳定性,能够有效处理酸性发制品废水。

3 结论

a)真空膜蒸馏过程的渗透通量对进料温度和真空度变化较为敏感,随着进料温度和真空度的提高渗透通量显著增加;进料流量对渗透通量的影响不显著;当废水pH逐渐减小时,渗透通量先增后减;在真空度较低时,随SDS浓度的增加渗透通量未见明显变化,但截留率呈现略微下降的趋势;料液以湍动状态流经膜表面(进料流量高于90 L/h),保持进料温度高于55.0 ℃,透过侧真空度高于70.0 kPa时,能够获得较高的渗透通量。

b)在进料温度60.0 ℃、进料流量120 L/h、真空度75.0 kPa、废水pH约1.5的条件下,利用VMD处理实际废水与模拟废水36 h,均能够得到较高的渗透通量和99.54%以上的截留率,产水的pH约为6.8,COD和TDS几乎为0,完全满足《污水综合排放标准》(GB 8978—1996)中的二级排放标准。