三元复合驱合理驱替速度实验研究

朱慧峰,倪洪涛,李安军,王昊宇

(中国石油大庆油田分公司勘探开发研究院,黑龙江大庆 163712)

三元复合驱是一项可大幅度提高原油采收率的三次采油技术。三元复合驱体系由聚合物、碱、表面活性剂三相组成,驱油机理相对复杂,影响因素也相对较多。大庆油田于1987 年开始研究三元复合驱技术,先后经历了室内实验、先导性矿场试验、扩大试验,并且于2014 年实现了大规模工业化应用,但在推广应用中发现,不同区块间的开发效果差异较大,部分区块提高采收率的效果未达到方案预测水平,因此,要加强对三元复合驱效果影响因素分析。前期对界面张力、黏度、乳化、注入方式等方面研究较多[1-7],也取得了一定的认识,但对驱替速度方面研究很少。为此,通过开展物理模拟驱油实验,对三元复合驱实验过程中的驱替速度这一参数进行了深入研究。

1 实验内容

1.1 实验设备

实验仪器:旋转界面张力仪(TX500D),布氏黏度计(DV2T),岩心驱替装置(非标研制),Quizix 高压驱替泵(Q6000),渗透率测定仪(STY-2)。

实验模型:两维纵向人造岩心,由环氧树脂胶结的石英砂在压力机上压制而成,长、宽、高为30.0 cm×4.5 cm×4.5 cm;大庆油田现场取天然岩心,长10.0 cm、直径2.5 cm。

实验用水:饱和模型的地层水为矿化度6 778.0 mg/L 的人工合成盐水,配制三元复合体系用水为矿化度3 700.0 mg/L 的盐水,配制聚合物溶液用水为矿化度918.3 mg/L 的清水,驱替水为矿化度3 700.0 mg/L 的盐水。

实验用油:实验用油为实验室配制的模拟油,由取自现场的脱水原油与航空煤油按一定比例配制而成,黏度为9~10 mPa·s。

实验用主要化学试剂:聚合物为大庆油田化工总厂生产的中分子量聚合物(分子量1 600×104),NaOH 为固体分析试剂纯,表面活性剂为烷基苯磺酸盐表面活性剂。

1.2 实验步骤

物理模拟驱油实验步骤:①将模型抽空6 h 以上,饱和人工合成盐水,测量孔隙体积;②测定模型渗透率;③将模型放入恒温箱内,在45 ℃条件下恒温12 h(以下实验操作均在45 ℃进行);④饱和油,油驱水2.0 PV 以上至模型出口不出水,计算原始含油饱和度;⑤水驱油,水驱2.0 PV 以上至模型出口含水98%,计算水驱采收率;⑥根据实验方案注入复合驱油体系;⑦水驱2.0 PV 以上至模型出口含水98%;⑧计算复合驱采收率和总采收率。

2 实验结果及分析

2.1 不同驱替速度驱油实验

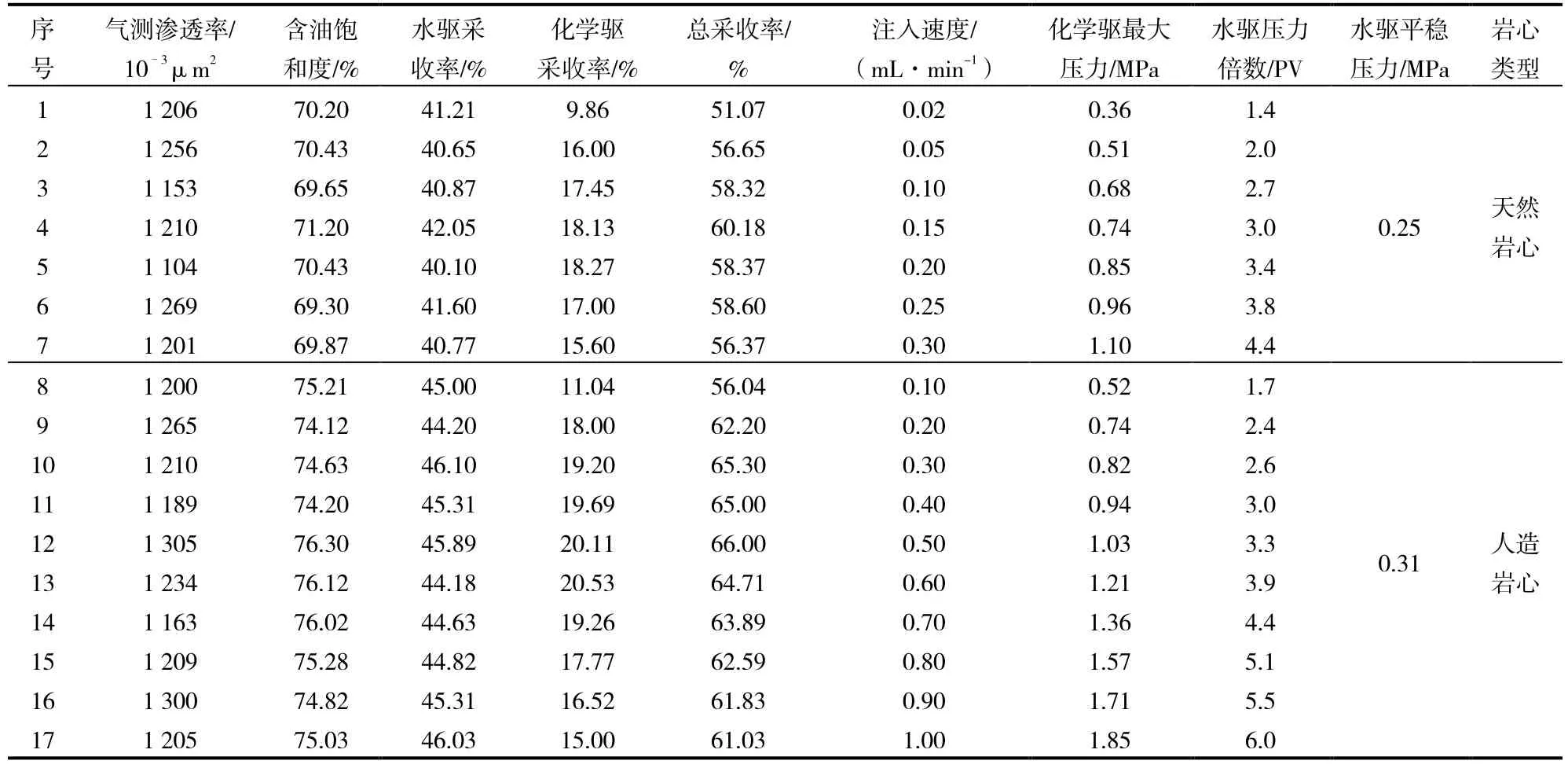

按照大庆油田一类油层(渗透率1 200×10-3μ m2)、二类A 油层(渗透率800×10-3μm2)、二类B油层(渗透率500×10-3μm2)的条件,选取具有代表性的天然岩心和人造岩心,开展不同驱替速度的物理模拟驱油实验,其中天然岩心速度0.02~0.30 mL/min、人造岩心速度0.10~1.00 mL/min。

根据贾忠伟等研究结果[8-9],水驱后剩余油可划分为受黏附力控制和受毛细管力及黏滞力控制两种类型,其中受毛细管力及黏滞力控制的剩余油占90%以上。静态剩余油的启动要克服毛细管力及黏滞力,还要克服原油从静态到动态的附加阻力,而且岩心渗透率越低,孔道半径越小,所需的启动压力也就越大。

以渗透率为1 200×10-3μm2的天然岩心驱油实验结果为例(表1),从表中可以看出,当驱替速度从0.20 mL/min 降至0.05 mL/min 时,化学驱最大压力从0.85 MPa 降至0.51 MPa,水驱压力倍数从3.4降至2.0,化学驱采收率从18.27%降至16.00%;当注入速度从0.05 mL/min 降至0.02 mL/min 时,化学驱最大压力从0.51 MPa 降至0.36 MPa,水驱压力倍数从2.0 PV 降至1.4 PV,化学驱采收率急剧降至9.86%。驱油实验若要提高采收率效果好,则化学驱阶段必须建立有效的压力梯度,形成合理的压力升幅。当压力升幅过低时(序号1 化学驱最大压力与水驱平稳压力基本相当),驱替过程中所建立的压力梯度会过低,就无法形成有效的压力驱动,化学剂会在模型内产生严重的绕流、迂回现象,难以波及到细小的孔隙喉道中,滞留在其中的油珠、油柱无法被驱替。同时,复合体系中表面活性剂分子被包裹在聚合物溶液中,当压力过低时,分子间作用力太小,化学剂分子与油水间作用不充分,难以发挥三元体系的乳化洗油能力,无法将粘附在孔隙壁上油滴、油膜重新剥离驱替出来。当驱替速度从0.20 mL/min 上升至0.30 mL/min 时,驱油效果开始变差(序号5~7),这是因为注入速度太大,压力升幅过快,驱替过程中产生严重的指进现象,化学剂突破速度加快,在岩心内部作用时间变短[10-11];当驱替速度达到最大临界速度时,化学剂在岩心内部堵塞,造成注入困难,岩心憋压。

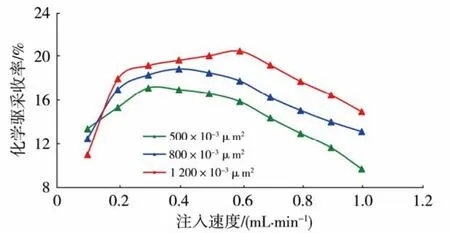

岩心渗透率越低,相对孔道半径越小,对应的最佳驱替速度也越低。以天然岩心为例,渗透率为500×10-3,800×10-3,1 200×10-3μm2时达化学驱最大采收率对应的最佳驱替速度分别为0.10,0.15,0.20 mL/min(图1)。人造岩心驱油实验结果也呈现出相同特征,渗透率为500×10-3,800×10-3,1 200×10-3μm2时达化学驱最大采收率值时对应的最佳驱替速度分别为0.30,0.40,0.60 mL/min(图2)。因此,天然岩心和人造岩心三元复合驱都存在最佳驱替速度,太高或太低都不利于最大限度地提高采收率,天然岩心最佳驱替速度为0.10~0.20 mL/min, 人造岩心最佳驱替速度为0.30~0.60 mL/min。

表1 物理模拟驱油实验结果(以渗透率为1 200×10-3 μm2岩心为例)

图1 天然岩心不同驱替速度化学驱采收率效果

图2 人造岩心不同驱替速度化学驱采收率效果

2.2 驱替速度结合界面张力变化时间驱油实验

三元复合体系不仅能够控制流度扩大波及体积提高驱油效果,还能降低油水界面张力提高驱油效率,两者的协同作用更能大幅度提高原油采收率。但不同的复合体系与油水作用后,达到最低界面张力下降时间不同,其驱油效果也不同。分别选取界面张力下降时间为10,20,30 min 三种复合体系开展物理模拟实验研究,实验结果如表2 所示。从表2 可以看出,在三种复合体系的黏度、驱替速度、注入方式均相同,界面张力下降时间不同的情况下,复合体系1(达到最低界面张力时间最短)的驱油效果最佳,其化学驱采收率为25.27%。分析原因是由于复合体系1 在更靠近岩心入口端位置,发挥乳化洗油能力,能与剩余油更早、更充分地接触,再通过乳化携带能力,将剩余油以“滚雪球”的方式包裹运移出来。

表2 不同复合体系物理模拟驱油实验结果

为了更深入地分析注入速度结合界面张力变化时间对驱油效果的影响,将岩心模型及驱油实验过程进行理想化设定。天然岩心、人造岩心孔隙体积分别设为15.00,l00.00 mL,孔隙度20%~25%,含油饱和度70%,气测渗透率1 000×10-3μm2,水驱采收率40.00%,各阶段岩心情况如表3 所示。

表3 驱油实验不同阶段岩心流体情况

表4 为不同复合体系界面张力变化时间内驱油状态。从表中可以看出,天然岩心体系1 以驱替速度0.20 mL/min 注入模型,前10 min 注入三元体积2.00 mL,占用模型内流体体积油0.84 mL、水1.16 mL,此时界面张力仍在下降期,仅能发挥调剖驱油作用。若按流度控制和乳化洗油能力各占50%计算,则有0.42 mL 剩余油不能得到有效驱替,使采收率降低4.00%,后期乳化携带作用也会延迟减弱,影响化学驱采收率会更大。当天然岩心驱替速度从0.10 mL/min 上升到0.20 mL/min 时,体系1 化学驱采收率影响值从2.00%上升到4.00%,即采收率降低了2.00%;体系2 化学驱采收率影响值从4.00%上升到8.00%,即采收率降低了4.00%;体系3 化学驱采收率影响值从6.00%上升到12.00%,即采收率降低了6.00%。当人造岩心驱替速度从0.30 mL/min上升0.60 mL/min 时,体系1 化学驱采收率影响值从0.90%上升到1.80%,即采收率降低了0.90%;体系2 采收率降低了1.80%;体系3 采收率降低了2.70%。由此可知,驱替速度变化对小尺寸天然岩心影响较大,对界面张力下降越慢的复合体系影响也较大。

表4 不同复合体系界面张力变化时间内驱油状态

因此,在进行复合体系驱油实验评价时,尤其在进行天然岩心验证时,为了更客观、真实地反映不同复合体系的驱油效果,设计驱替速度时应结合复合体系界面张力的变化时间,建议在复合体系注入初期适当降低速度,待界面张力降到最低值后再逐渐恢复。

3 结论及建议

(1)三元复合驱最佳驱替速度与岩心渗透率呈正相关,天然岩心最佳驱替速度为0.10~0.20 mL/min,人造岩心最佳驱替速度为0.30~0.60 mL/min。

(2)不同复合体系达到最低界面张力值的时间不同,且在不同驱替速度下对采收率的影响程度不同,其中驱替速度变化对小尺寸天然岩心较大,对界面张力下降慢的复合体系驱油效果影响也较大。

(3)开展驱油实验评价复合体系配方,尤其在进行天然岩心验证时,设计驱替速度时应结合三元体系界面张力变化时间。为了减小误差,建议在复合体系注入初期适当降低速度,待界面张力降到最低值后再逐渐恢复。