伊拉克M 油田盐膏层固井技术与实践

胡勤峰,杨建政,刘海龙,

(1.中海油能源发展股份有限公司工程技术分公司,天津 300456;2.中海油有限公司天津分公司,天津 300456)

盐膏层钻井一直是困扰石油行业的技术难题,现有的石油资源中,有10%至20%埋藏于深部盐膏岩下,而盐膏在地下深部高温高压环境下具有极强的蠕变特性,易造成卡钻,固井质量难以保证。盐膏层岩的坍塌周期和蠕变速率是制约盐膏层定向钻井和固井作业安全、顺利高效钻井的主要因素。国外一些油田[1-5]采用了一系列钻井技术,为解决复合盐膏层钻井技术难题提供了依据[6-19]。

伊拉克M 油田上部地层以盐膏层为主,厚度约800.0 m,属典型的巨厚盐膏层。A 储层距离盐膏层底最小垂深距离只有40.0 m,受制于埋藏在储层上部的巨厚超高压盐膏层,A 储层的开发方式一直以来局限于直井开发。为实现该储层的“少井高产”高效开发目标,伊拉克M 油田中方作业者充分研究了M 油田A 储层及其上覆超高压盐膏层特性和其他油田灰岩储层水平井施工成果,并借鉴国内外类似油田的钻井成功经验,尝试利用水平井开发,成功解决了超高压盐膏层造斜定向钻进,盐下大造斜率连续增斜至水平段着陆并完钻,安全泥浆密度窗口窄,易漏和易卡钻等一系列钻井技术难题。通过精准研究、精细设计和周密施工,目前已成功钻井11 口。

1 地质情况分析

M 油田盐膏层为盖层,储层为灰岩,根据已钻直井资料,将水平开发井预测地质分层及岩性进行描述如表1。

表1 M 油田水平开发井预测地质分层及岩性描述

Lower Fars 组以石膏、盐岩、页岩沉积为主,高压盐水层发育,是区域盖层,厚约800.0 m。Lower Fars(mb5-mb2)的压力系数为2.04 g/cm3(实钻泥浆密度2.23 g/cm3),而下部的Lower Fars(mb1)及A 储层的压力系数为1.04 g/cm3(实钻泥浆密度1.22 g/cm3)。为避免一趟钻揭开两套压力体系,直径244.5 mm 技术套管必须下至Lower Fars(mb1)顶部不超过0.8 m。采用水平井开发方式,倘若造斜点依然选择在盐膏层下方,直径215.9 mm 井段造斜率至少需要达到约17°/30 m,以目前的工具及技术水平根本就无法施工,钻井技术人员只能选择在盐膏层段定向造斜,这给在斜井段盐膏层固井带来了困难。

2 钻井关键技术

盐膏层段定向造斜,必须保证盐膏层造斜井段的井眼稳定,且具有良好的套管抗外挤能力和固井质量。

2.1 盐膏层造斜段的井眼稳定分析

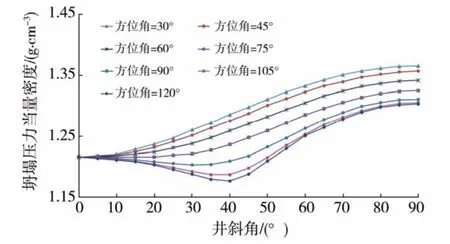

井壁的稳定性不仅与地应力大小有关,而且与井眼轨迹紧密相关。根据M 油田盐膏层地应力、层位测井数据,分别对盐膏层的坍塌压力和破裂压力随井斜方位的变化规律进行了分析。计算结果表明,在不同方位上钻水平井的坍塌压力为2.10~2.28 MPa。在最小地应力方位120°方向上,以井斜30°~50°钻进时,坍塌压力最低,风险最小,有利于井壁稳定,施工过程中利于控制风险(图1)。

2.2 盐膏层套管抗外挤能力校核

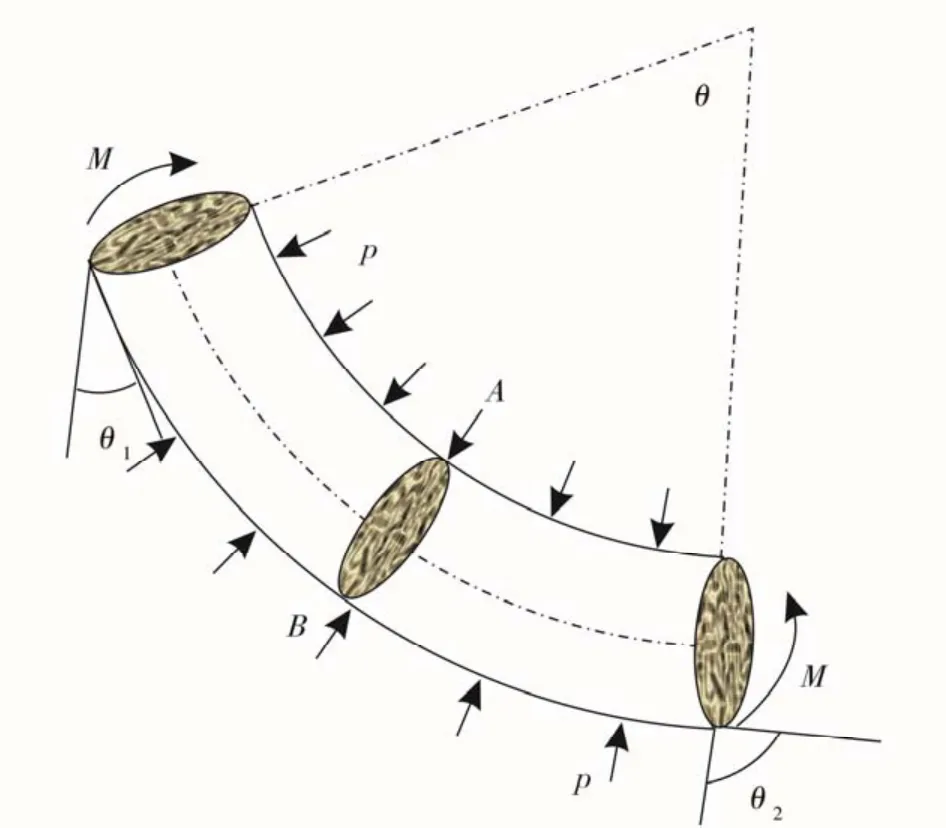

盐膏层在一定条件下会发生溶解、蠕变、滑移或塑性流动,对套管产生相当大的外挤载荷,致使套管压扁、弯曲、变形甚至错断;盐膏层弯曲井段套管受力模型如图2 所示。统计结果表明,盐层段发生套管受损的比例随盐层倾角和盐层厚度增大而增大;在盐膏层段造斜,造斜率的选择显得尤为重要。现场研究了套管对盐膏层段抗挤强度随井眼曲率的变化,确定适用于盐膏层段的套管曲率范围。

图1 层坍塌压力当量密度随井斜角的方位角变化

图2 弯曲井段套管受力模型

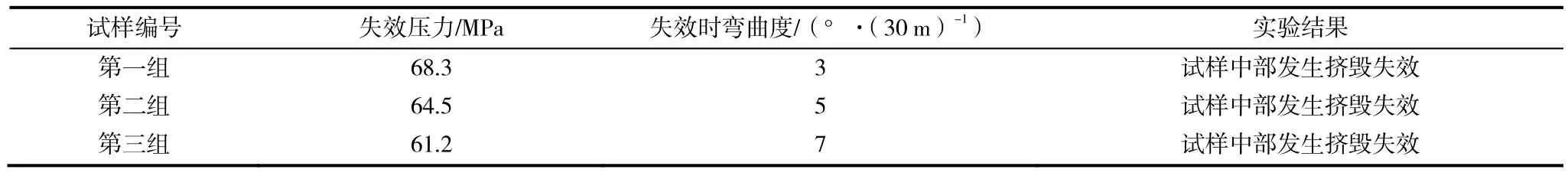

共对三组样品进行了弯曲条件下抗外挤失效实验,实验弯曲度为3°/30 m、5°/30 m、7°/30 m,保持弯曲度不变2 min,开始加外压至试样失效,失效实验结果见表2。

在曲率为0°/30~7°/30 m 情况下,弯曲套管抗挤实验测试结果与套管理论计算的结果下降趋势基本一致。结合理论、实验及软件校核,考虑轴向载荷情况下,为满足套管抗挤强度要求,盐膏层弯曲井段造斜率应控制在5°/30 m 以下。根据定向井轨迹要求,最终确定按照造斜率3°/30 m 进行设计。

表2 弯曲条件下外压至失效实验结果

2.3 盐膏层造斜段固井作业

依据调研资料及作业统计数据,盐膏层蠕变应力引起高钢级套管挤毁的情况较少,大多数情况下盐膏层套管会产生弯曲,导致钻具无法通过。综合来看,盐膏层造斜井段固井质量如果不能得到保证,可能会导致套管周围只存在部分水泥环,剩下的环空被泥浆填充,会导致套管纵向上产生弯曲变形,盐膏层发生蠕变后直接接触套管,进一步恶化套管受力(图3),在受非均匀载荷情况下,可能会导致套管发生挤毁失效,缩短油井寿命。

图3 盐膏层套管固井不良非均匀载荷模型示意图

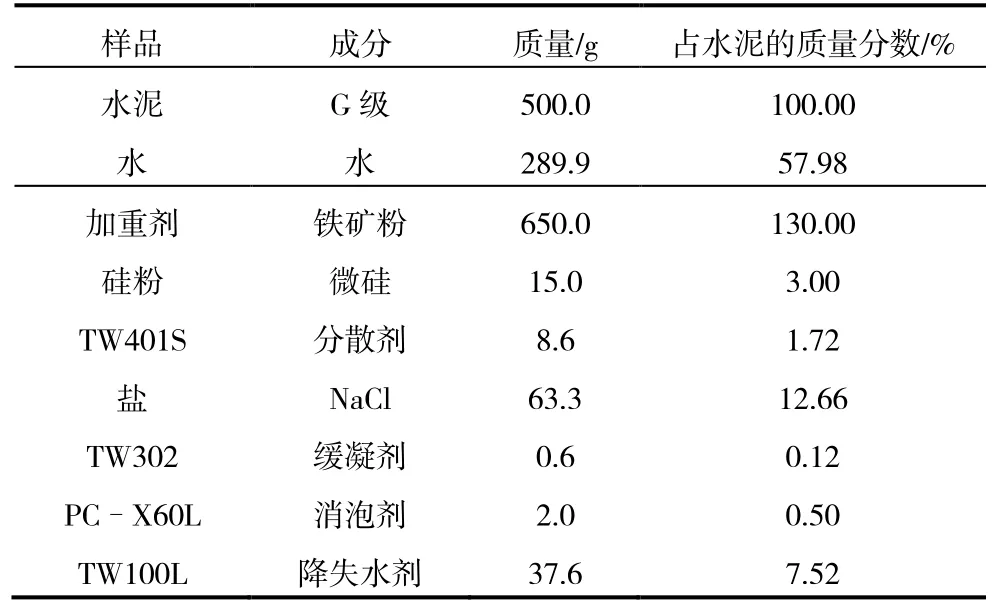

为提高盐膏层尤其是定向井段固井质量,本文优化了固井水泥浆配方。采用15.83%的盐水作为水泥浆的配浆水,密度为2.36 g/cm3,新添加剂配方见表3。

表3 盐膏层固井水泥浆体系配方

水泥浆的稠化时间更为合理,初始稠度更低,便于水泥浆的泵送。该水泥浆体系失水量低至20 mL,比优化前降低44%,自由水的含量为0,抗盐性好。

设计和优化固井施工参数,施工时间为105.9 min,预留60.0~100.0 min 的时间,水泥浆稠化时间为325.0 min,施工时间能够获得保障。

根据ECD 分析结果,井底压力介于安全密度窗口内,能够保证压稳且不压漏地层。井口泵压最大值为12.1 MPa,能够满足现场施工要求(表4)。

表4 M 油田盐膏层固井技术设计

针对伊拉克M 油田盐膏层定向井段固井作业难点,已形成了一整套适于M 油田水平井高效开发的盐膏层造斜段的固井技术,实现了M 油田“少井高产”的突破,单井日产量由318 m3提高到797 m3。

3 结论与建议

(1)伊拉克M 油田采用的水平井开发方式,存在盐膏层井眼稳定性差、固井质量难以保证、套管易发生抗外挤变形等一系列钻井技术难题,须在盐膏层段造斜。

(2)分析盐膏层不同轨迹下井眼坍塌和破裂风险,优化定向段轨迹,对不同全角变换率套管抗外挤能力校核确定造斜率,优化固井水泥浆配方及施工参数,保证了盐膏层固井质量。