塑料模板在高强度等级、大体积混凝土工程中的应用

郑 巍 姚 磊 李邦奎 祝 阳

中建四局深圳实业有限公司 广东 广州 510665

对于塑料模板供应商而言,项目上的施工应用往往由木工班组完成,但是国内的木工班组往往采用传统木模板施工工艺,相应的施工参数不能够保证塑料模板的成形质量。要想在短时间内改变木工班组的施工水平是不切实际的,因此,如何保证塑料模板在传统施工工艺下的成形质量,是目前生产厂家重点关注的问题。为此,我们在传统的工艺基础上提出“镁框塑料模板+早拆”的施工工艺,这样不仅没有加大现有木工班组的作业量,而且也能够较好地解决塑料模板在施工应用中的重难点问题。

1 工程概况

某项目位于贵州省贵阳市南明区,是贵阳市标杆项目。该项目总建筑面积780 658.64 m2,占地面积65 966.21 m2,其中塑料模板主要使用在4#楼,共计58层,地下室共7层,标准高度为5~8 m,地上51层标准高度为3 m。项目混凝土平均强度等级为C50以上,基本上属于高强度等级、大体积混凝土施工。本文的主要内容是通过对传统施工工艺进行改进,以确保使用塑料模板之后混凝土的成形质量。

2 施工特点与难点

1)该项目属于超高层建筑施工,混凝土强度等级平均采用C50以上,同时大部分的墙柱结构厚度超过1.5 m,属于高强度等级、大体积混凝土施工,混凝土水化热温度基本保持在75 ℃以上,而塑料模板的维卡温度平均值主要在70~75 ℃之间,传统的施工工艺不能避免塑料模板受热变形的问题。

2)该项目工期紧,同时对施工质量、安全、进度等要求严格,而塑料模板属于内架施工,是工程进度的主要关键点。如何在保证施工安全的前提下,既抓好施工质量,又确保施工进度是该项目施工方案的重难点。

3)为保证文明施工作业及主体成形质量,避免拆模后出现爆浆、漏浆等现象,该项目对竖向结构及水平结构的塑料模板施工拼缝是否严密、加固体系是否稳固提出了严格要求,这是项目能否达到预期目标的关键点。

3 塑料模板的综合施工工艺

模板工程由面板和支撑系统构成:面板是使混凝土成形的部分,支撑系统是稳固面板及承受上部荷载的结构部分。模板的质量高低关系到混凝土工程的质量好坏,而其影响关键就在于尺寸是否精确、组装是否牢固、拼缝是否严密、装拆是否方便。经工程重难点分析,本项目的关键为:在不改变木工班组传统施工思维的前提下,通过部分工程工艺调整和优化,以确保整体工程成形质量。

3.1 水平模板施工工艺

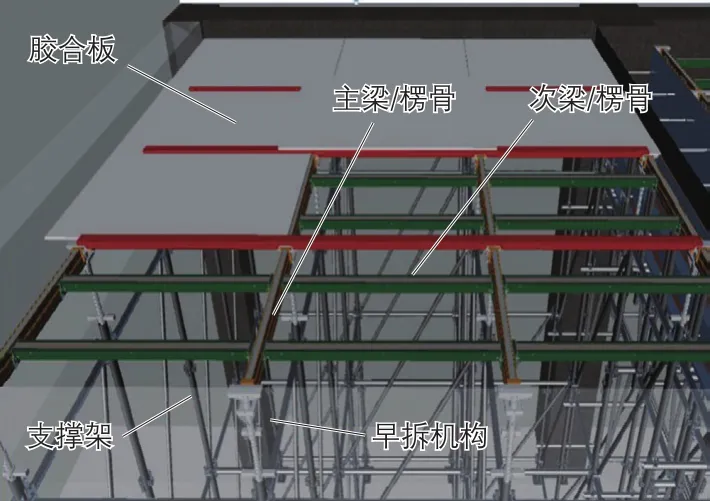

根据传统施工工艺,对于层高5 m以下楼层,模板底支撑架采用传统快拆架;层高大于5 m的楼层(即地上1~7层),模板底支撑架采用钢管架。本工程使用早拆头替代传统顶托,以早拆工艺确保工程进度。工艺步骤如下:搭设支撑架→安装早拆头→安装龙骨→楼面模板铺设→剪刀撑搭设→支撑体系加固→校正与验收。

该车异响故障实际上是由两个部位引起的,分别来自轮胎轴承和变速器差速器。此类故障的诊断难度相对比较大,需要我们维修时,耐心地逐一进行仔细检查和诊断,才能彻底排除故障。

3.2 竖向模板施工工艺

根据传统施工工艺,塑料模板在遇到高强度等级、大体积混凝土施工时变形比较大。本工程在传统的施工工艺基础上采用镁框塑料模板施工,通过镁框替代传统背楞,提高模板整体刚度,确保模板在混凝土浇筑时不易产生变形,以此保障工程整体的施工质量。工艺步骤如下:根据设计图纸,预制生产镁框塑料模板→测量放线→安装竖向模板→穿墙套管、穿对拉螺杆→采用销钉固定→校正与验收。

4 塑料模板施工重难点问题解决方案

4.1 塑料模板变形处置方案

塑料模板在高强度等级、大体积混凝土浇筑时产生变形的原因主要有2个:

1)模板本身的生产工艺采用的是发泡挤出,所以模板整体有大量的气孔,导致遇热容易变形。

2)模板采用塑料纤维材质,整体材质强度小于木质纤维。当混凝土浇筑的时候,振动棒振动容易导致模板挠度变形并带来较大损耗。

本文在传统工艺的基础上采用镁框塑料模板加固,以此提高整体刚度,达到降低损耗的目的,并提出通过改进混凝土浇筑方法来降低模板损耗的思路。

4.1.1 镁框塑料模板现场施工要点

1)根据工程图纸放线,绑扎竖向墙体钢筋并将定位筋准确焊接。

2)各专业预埋完成后开始安装模板:涂抹隔离剂,根据配板图纸,先从阴角模板开始,依次安装阴角一侧标准模板。模板采用标准短款销钉进行连接。

3)从对面阳角开始安装模板,放置水泥预制内撑在对拉螺栓周边不大于10 cm处,其中阴角转角处必须放置水泥预制内撑。

4)安装对拉螺栓(M18 mm×750 mm,一排4个),初始安装时不宜过紧,用标准螺母及垫片(140 mm×140 mm×10 mm)连接另一侧模板,依次类推。

5)安装墙端洞口模板,使用销钉与墙侧模板锁紧。

6)外墙上部模板应高出结构标高50 mm(图1)。

图1 镁框塑料模板施工现场

4.1.2 混凝土浇筑控制方法

由于塑料模板刚度较低,所以在浇筑混凝土时,对浇筑间距的控制相对于传统木模板有更加严格的要求。同时为确保板面变形较小,还需在混凝土浇筑之后进行降温处理,具体操作要点如下:在浇筑前洒水润模,注意不得有积水;在浇筑的边角处预填充与混凝土配合比相同的水泥砂浆,避免柱墙脚出现蜂窝、麻面;由于不便使用泵输送混凝土,故采用塔吊上料,按规范要求,结合本工程柱截面尺寸大小,每次混凝土浇筑高度不得超过600 mm,且振动棒振捣插入下层至少50 mm,另安排专人负责轻敲模板,务必使混凝土密实;墙柱浇筑到梁底100 mm振捣密实后,在柱头处用石子嵌入混凝土表面,保证新旧混凝土接触良好,墙柱施工缝留置在梁板底之上0~50 mm处;浇筑完成后,因为挤出成型塑料模板容易受热变形,故还需进行板面洒水降温。

4.2 确保成形质量、提高施工效率的处置方案

该项目通过用早拆头替代传统顶托,利用早拆工艺达到塑料模板提前周转、降低施工损耗的目标,同时提高施工效率,满足施工质量。当混凝土强度达到早拆条件时,降低早拆头,具体拆除要点如下:从外侧主梁开始拆除模板,次梁模板保持不动;拆除周边模板时,应保证模板的独立支撑结构;当本层模板周转到第3层水平施工后,拆除剩余模板(图2)。

图2 早拆体系整体示意

4.3 塑料模板拼缝防止漏浆的处置方案

在模板施工过程中,漏浆主要体现在墙柱根脚及水平拼缝不严密处。塑料模板由于施工过程中变形较大,因此拼缝位置必须严格处理。在不影响传统施工工艺的前提下,主要的处理方式有如下2种。

4.3.1 墙柱根脚处理

墙底设置清扫口:当模板安装和钢筋绑扎都完成之后,在浇筑混凝土前清扫墙根垃圾,清扫完根部垃圾之后,用模板密封清扫口,再浇筑混凝土;清扫口大小设置标准为100 mm×100 mm;竖向结构每3 m设置一个清扫口,或者先将梁板模板清理干净,后做墙体模板。

4.3.2 水平结构拼缝处理

板底早拆系统安装完成后,在龙骨上铺设塑料模板:板模铺设时使用标准尺寸和整块多层板对称排列铺设,不足部分留在中间或两端,将模板切割至所需尺寸嵌补;铺塑料模板时,可从四周向中间开铺,最后在中间收口;若为压旁,则角位模板应通线钉固;模板拼接缝位置采用钢包木均分压覆,采用钢钉固定,并用宽10 cm胶带密封,防止漏浆。

5 结语

本文通过调整部分施工工艺,在一定程度上改善了塑料模板在建筑施工中的应用效果,但是并不能从根本上解决模板在施工应用中的损耗问题。对于该类模板,主要还是要求生产厂家改变生产配方,从而从本质上提高模板自身的物理性能,同时还应结合实际的施工环境特点,尽快建立该种模板的专业施工体系。本文在传统的施工工艺中添加了镁框塑料模板及早拆体系,为塑料模板在实际施工中的推广和应用奠定了一定的基础。