某恒力吊架弹簧连杆断裂原因分析

(1. 华电电力科学研究院有限公司, 杭州 310030;2. 湖南华电平江发电有限公司, 岳阳 414000)

恒力吊架作为管道支承系统的一个重要组成部分,主要用来承载管道自身质量,其良好的工作状态有助于改善管系一次应力水平。目前恒力吊架大多采用4连杆弹簧式结构,导致吊架内部组件较多,而各个组件设计选型不当造成吊架失效的可能性也随之增大[1-2]。此外,恒力吊架内部存在多个运动副,而受机械加工精度的不同、零部件装配的需要及构件在使用过程中的磨损等因素的影响,导致运动副中不可避免地出现间隙[3]。近年来,国内外学者对含间隙运动机构的动态特性进行了大量的研究[4],而对静态力学的分析相对较少。

笔者以某电厂储水罐至361阀疏水管间一组恒力吊架弹簧连杆断裂事故为例,采用强度计算和有限元分析等方法,对弹簧连杆断裂原因进行了分析,并探讨了间隙对低速运动工况下构件运动副静态力学特性的影响,为恒力吊架的优化设计提供参考。

1 理化检验

1.1 宏观分析

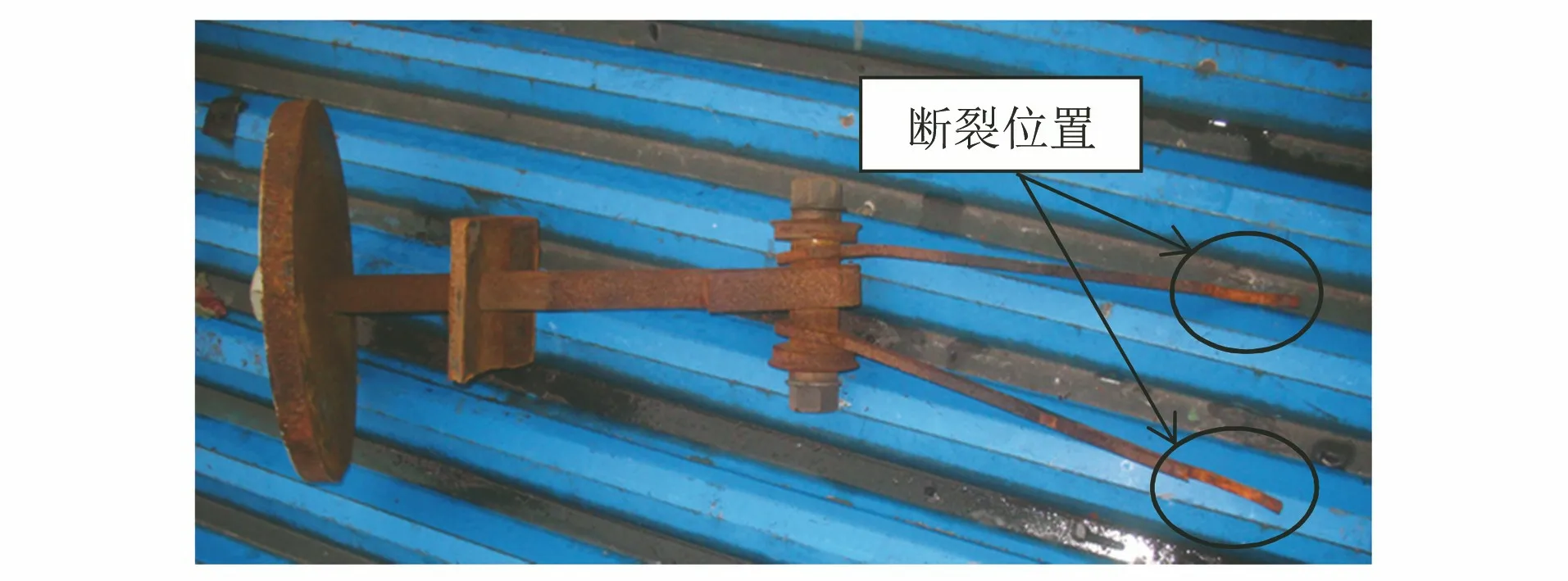

某电厂600 MW超临界机组日常巡检时,发现储水罐至361阀疏水管间水平段的一组单拉杆恒力吊架尾部弹簧罩筒内零部件缺失,并在故障吊架附近的汽机房顶发现两组弹簧和一个带连杆的后压盖。对脱落的吊架组件进行宏观分析,初步判断该起事故由弹簧连杆与载荷调节螺栓相连接的一侧发生断裂所致,断裂位置位于连杆圆孔处,如图1所示。

图1 弹簧连杆断裂位置示意图Fig.1 Diagram of fracture position of the spring linkage

1.2 弹簧连杆承载载荷计算

图2 恒力吊架结构示意图Fig.2 Structural diagram of constant force hanger

恒力吊架结构如图2所示,4连杆弹簧式恒力吊架尾部罩筒内弹簧连杆由BC和CD两部分组成。由图1可知,发生断裂的部件为连杆BC,故需要对连杆BC的受力状态进行分析。

由恒力吊架的工作原理可知,吊架工作时,连杆CD仅作平移运动,连杆BC在恒力吊架回转框架的作用下作平移运动和转动[5]。当吊杆(A点)随管道向下运动时,连杆CD向左运动,与连杆CD相连的后压盖向左压缩尾部弹簧。当后压盖位于初始位置D点时,弹簧压缩量最小,此时连杆BC受到的拉力最小;运动到终点位置D′点时,弹簧压缩量最大,连杆BC受到的拉力达到最大值。

根据力矩平衡原理可推导出吊架尾部弹簧拉力的计算式

(1)

进而可推导出连杆BC承受拉力的计算式

(2)

式中:Ft为吊架尾部弹簧拉力;F0为吊杆承载拉力;Fg为连杆BC受到的拉力;lOA为连杆OA有效长度;lOB为连杆OB有效长度;θ为吊杆与连杆OA的夹角;α为连杆BC与水平方向的夹角;β为连杆OB与垂直方向的夹角。

其中,F0为吊杆承载拉力,即吊点设计载荷,对于结构尺寸已确定的吊架,连杆OA,OB的有效长度为定值,θ,α,β分别取吊杆(A点)位于最高点(初始位置)和最低点(终点位置)两种状态下数据。后压盖位于初始位置D点时,连杆BC受到的拉力Fg最小,由式(2)可求得Fg为38 600 N;后压盖位于终点位置D′点时,连杆BC受到的拉力Fg最大,为63 460 N。由此可知,当吊架随管道正常运行时,连杆BC承载载荷随位移增大而逐渐增大,在恒力吊架有效行程范围内,连杆BC承受的拉力变化为38 600~63 460 N。

1.3 弹簧连杆应力分布

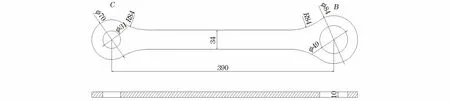

采用有限元分析软件,对断裂连杆的工作状态进行数值仿真模拟,弹簧连杆相关尺寸如图3所示。根据故障恒力吊架的内部结构,尾部罩筒内弹簧连杆共设置有两根,取一根建立有限元分析模型。边界条件设置如下:不考虑弹簧连杆两侧销轴与孔的间隙,不考虑销轴自身变形,C侧销轴固定,B侧销轴轴心位置施加水平向拉力31 730 N,即恒力吊架有效行程范围内连杆BC承受最大拉力值的1/2。连杆材料为Q235钢,弹性模量为210 GPa,泊松比为0.3。

图3 弹簧连杆外形尺寸Fig.3 Dimensions of the spring linkage

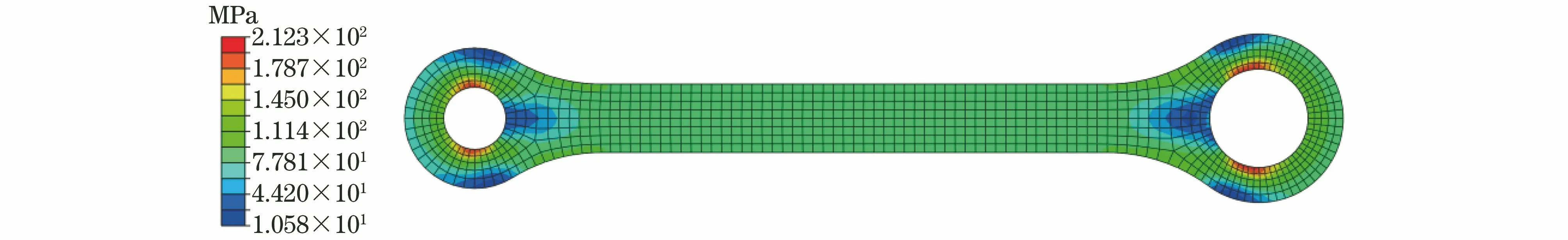

计算结果如图4所示,可见应力最大点出现在连杆两侧圆孔内壁竖直方向的最高点和最低点靠近内侧区域,且该区域存在一定的应力集中现象。此外,最大Mises应力达到212 MPa,接近材料屈服极限235 MPa。一般工程应用中,Q235钢的许用应力取113 MPa,连杆两侧轴孔局部区域应力超过了所选材料的许用应力。连杆断裂位置应出现在应力最大处,与现场观察到的情况不符,表明边界条件设置与实际有偏差,需要进一步分析。

图4 弹簧连杆应力云图Fig.4 The stress nephogram of the spring linkage

2 分析与讨论

在实际应用中,由于制造误差、装配需要及零件磨损等因素的影响,相邻连杆之间构成的运动副不可避免地会存在一定间隙。在外力作用下,间隙的存在会造成构成运动副的销轴与轴套之间产生偏心距,导致轴套受力状况发生改变。故在前文基础上,结合现场实际情况设置运动副间隙为0.5 mm,对连杆B侧(断裂位置)应力状况进行分析。

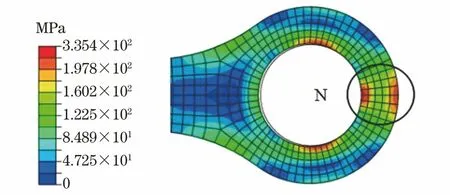

当施加载荷增加到19 038 N(拉杆载荷的60%)时,连杆B侧N区域圆环内壁和外壁均达到材料的屈服极限,如图5所示,且孔内壁开始出现塑性变形,如图6所示。随着载荷的增大,N区域应力超过材料屈服极限,在连杆缩颈处应力也开始增大,并逐渐达到甚至超过材料屈服极限,如图7所示。

图5 加载60%连杆应力云图Fig.5 The stress nephogram of the spring linkage under load 60%

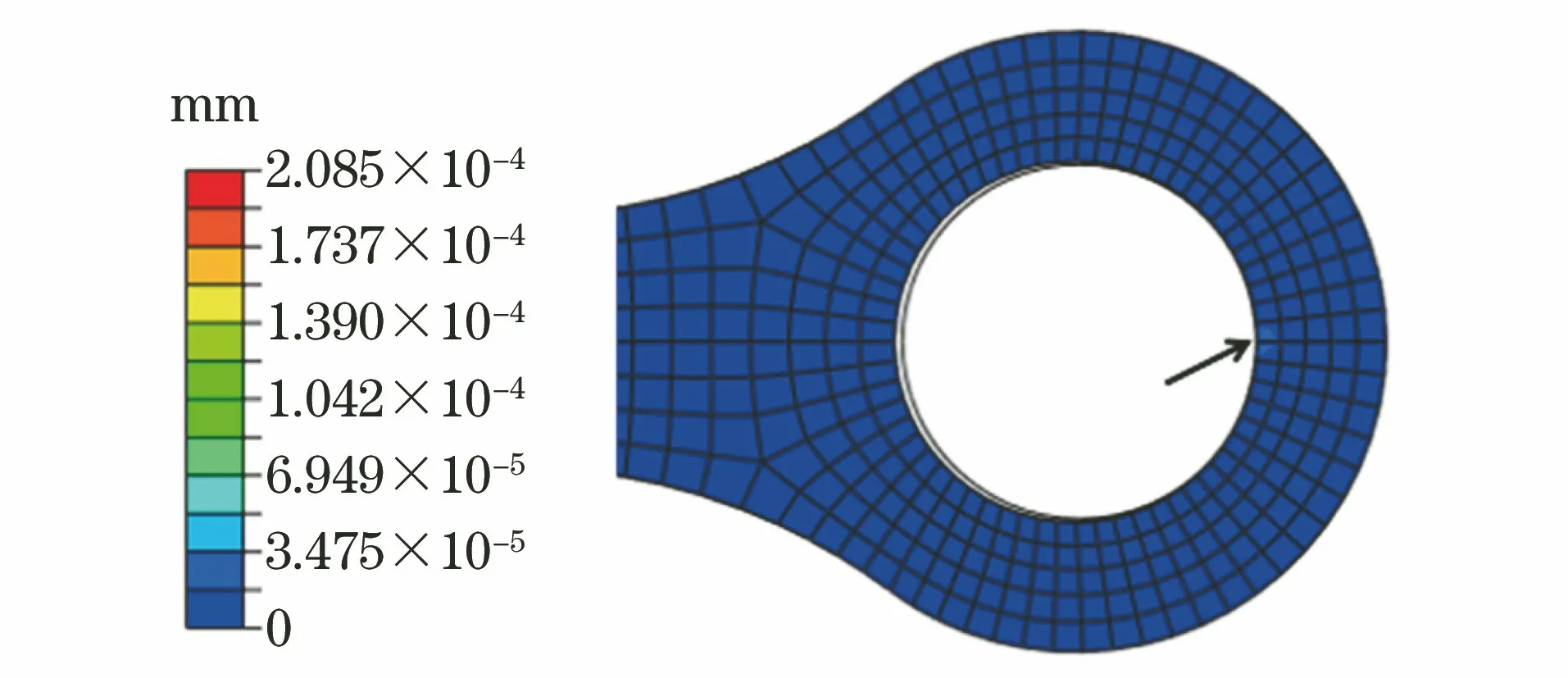

图6 加载60%连杆塑性变形图Fig.6 The plastic deformation map of the spring linkage under load 60%

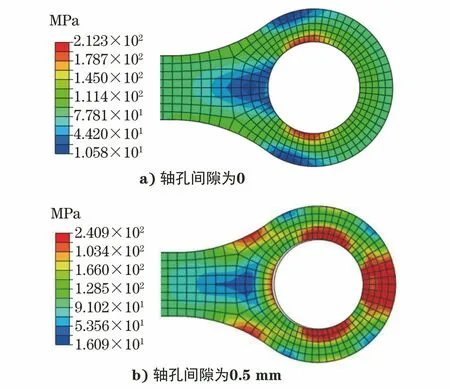

图7 不同轴孔间隙下连杆B侧应力云图Fig.7 Stress nephogram of the linkage side B under different shaft clearance: a) shaft clearance is 0; b) shaft clearance is 0.5 mm

图7为不同轴孔间隙下连杆B侧的应力云图,可见在相同拉力作用下,当运动副存在间隙时,最大Mises应力呈增加趋势,达到241 MPa,超过材料屈服极限。此外有间隙时应力集中现象更为明显,尤其在圆孔右侧端部位置。

此外,随着机组的启停,单根连杆承载载荷在19 300~31 730 N循环变化,符合长周期交变载荷特征。而在交变应力长期作用下,构件中存在应力集中的部位最容易受到疲劳损伤而萌生出疲劳裂纹,从而导致构件发生疲劳破坏[6-7]。而连杆右侧圆环端部位置应力集中现象最为明显,此处最容易发生断裂,与现场情况基本相符。

3 结论及建议

对弹簧连杆在运行条件下的受力状态进行仿真分析,发现连杆右侧圆环端部区域应力超过了材料屈服极限并出现了应力集中现象,强度不足是导致弹簧连杆断裂的主要原因。此外,恒力吊架内部构件形成了多个运动副,在长期运行过程中,运动副不可避免地会产生间隙,导致运动副的静态力学特性发生变化并大大降低构件的承载能力。

建议对运行时间超过8×104h的其他管道组织开展支吊架检查工作,重点检查支吊架功能件的

工作状态,避免由于零部件损坏导致支吊架整体失效事故的发生。