功能性粉末涂料的研究现状与发展

张 辉,闫宝伟,杨 帅,黄金宝,崔吉星,刘 卫,邵媛媛,张海萍*,祝京旭

(1.天津化学化工协同创新中心,天津大学化工学院,天津 300072; 2.加拿大西安大略大学化学与生物化学工程系,安大略 伦敦 N6A 5B9,加拿大)

粉末涂料是一种区别于普通溶剂型及水性液体涂料的新型固体粉末状环保涂料。由于其无溶剂,具有无污染、贮存稳定、易运输、节省资源和高效率等特点,受到涂料用户的青睐,成为国内外研究的重点。粉末涂料应用范围广泛,从小尺寸零部件到各种大型设备的涂装均能看到粉末涂料的身影。同时,环境保护政策及法律法规的推动亦促使粉末涂料成为涂料市场中发展最快的品种[1-2]。研究机构Grand View Research研究报告显示,2015年粉末涂料市场规模为86.6亿美元,预计到2024年将达到165.5亿美元。

粉末涂料一般由树脂、固化剂、颜料、填料和助剂等组成。按照树脂交联固化方式,粉末涂料可分为热固性及热塑性。热固性粉末涂料必须添加固化剂与热固性树脂发生交联固化成膜,热固性树脂主要包括环氧、氨基、不饱和聚酯树脂等;热塑性粉末涂料不需要固化剂,常见的热塑性树脂包括聚乙烯、聚苯醚、聚氯乙烯和聚砜等。

自20世纪90年代以来,粉末涂料逐渐向具有特殊功能的功能性粉末涂料发展,以满足特定用途的表面涂装[3]。特别是进入2017年以后,企业安全、环保问题、原料上涨以及市场等因素影响下,核心竞争力不足的企业被市场淘汰,促进了企业转型升级,推动粉末企业将目光集中到高端粉末市场,谋求绿色发展。

1 功能性粉末涂料及发展概况

功能性粉末涂料是指适用于特定场合、具有特殊功能的粉末涂料。它在传统的保护和装饰作用基础上,赋予了涂料包括绝缘、防腐、防水、耐高温和防辐射等多种特殊性能。按照功能可分为防腐蚀型、耐候型、耐热型、疏水型和抗菌型粉末涂料等多种类型。同时随着粉末涂料的发展,也正在涌现如防蚊型、抗涂鸦型等新型的粉末涂料[4]。

粉末涂料主要是通过物理方法或者化学方法来实现粉末涂料的功能化。目前实现功能化的方法主要分为2种:1)通过调节粉末涂料的组成配方,添加具有某方面特性的物质;2)通过对配方中的物质进行化学改性,改变物质的分子结构。

功能性粉末涂料涵盖了人类生活的方方面面,例如,防腐蚀粉末涂料覆盖管道设施、能源设施、公路交通、海洋设施和军工设备等领域,应用范围广。随着技术的发展以及政策法规的日益完善,粉末涂料也会占有越来越大的市场份额[5-6]。

国际上粉末涂料的生产应用始于20世纪50年代,起步比国内早,生产技术以及研发相对于国内较为领先。目前世界大多数国家生产的粉末涂料用于本国消费,国际贸易量很小。我国粉末涂料产业起步于1965年[7],随着家电、家具,尤其是建筑行业的快速发展以及粉末涂料相关产业链的成熟,粉末涂料获得了很大发展。

如今,中国粉末涂料产销量进入高速增长期,2017年年增长率甚至达到13%[8]。但是我国粉末涂料主要包含环氧、聚酯以及环氧/聚酯粉末涂料,高档的丙烯酸、聚氨酯和氟碳粉末所占比例很小,比例不到1%。而且粉末涂料市场已经出现供大于求的局面。其中功能性粉末涂料发展较为缓慢,除装饰型、防腐型、耐候性粉末涂料外,其它功能性粉末涂料均发展不大[9-11]。外资生产企业占据我国高端粉末涂料市场80%的份额,国内大部分粉末涂料企业创新力不足,技术水平相对落后,生产的粉末涂料以普通粉末涂料为主[12]。

2 功能性粉末涂料的种类及现状

2.1 重防腐粉末涂料

世界各国每年因腐蚀造成的直接损失约占其国民生产总值(GDP)的2%~4%,危害超过自然灾害和各类事故的损失总和[13-14]。为了防止零部件被腐蚀,可以在表面涂敷防腐涂层,隔绝材料与外界环境的接触,保护涂层内部的金属材料,确保零部件的长期使用[15]。

防腐涂料分为一般防腐涂料和重防腐涂料:一般防腐涂料使用年限为5~10 a;重防腐涂料相比于一般防腐涂料具有良好的附着力、抵抗腐蚀介质的渗透性,或对腐蚀介质具有化学抗性,而且涂膜自身具有较强的耐久性,从而为被涂膜材料提供抗腐蚀性,使用年限可以达到30 a以上,防腐效果提升4~5倍。但是由于施工条件等限制,重防腐涂料仍以液体涂料(包括溶剂型及水性)为主,主要应用于石油天然气输送管道、饮用水输送管道、建筑钢筋、铸铁阀门以及精密仪器的配件。

涂料防腐按照机理分类主要包括物理屏蔽、化学防腐和阴极保护。物理屏蔽主要是生成一层致密的保护膜,隔绝外界环境与基材的接触;化学防腐是通过在涂料中添加一些填料(如氢氧化钙、氢氧化镁等),在酸碱环境下与酸碱物质发生反应,保护涂层和基材不受侵害;阴极保护应用在由电荷引起的腐蚀保护中,通过添加活性金属(如锌),使钢材腐蚀的部位发生转移,活性金属失去电子。常见的防腐粉末涂料分为普通改性防腐涂料、熔结环氧粉末涂料和环氧富锌粉末涂料,如表1所示。

表1 常见的重防腐粉末涂料种类及改性方法Table 1 Common anti-corrosion powder coating types and modification methods

*其它常见的防腐涂料如环氧型、聚酯-环氧型、丙烯酸型经改性后也可作为重防腐涂料。

粉末涂料通常采用的热固性体系如聚酯、环氧、聚酯-环氧混合型及聚丙烯酸酯(“丙烯酸”)等均具备一定的防腐蚀性能,均是通过物理屏蔽的方式对基材进行保护。环氧树脂由于其在碳钢表面优异的附着力及耐化学品性能被广泛应用[16]。普通环氧粉末涂料一般以双氰胺(dicyandiamide,DICY)作为双酚A环氧树脂的固化剂,以咪唑类化合物作为固化促进剂[17]。

溶剂型重防腐涂料通常按照ISO 12944-5确定防护体系,该体系也可以作为普通粉末涂料作防腐蚀用途的参考。目前重防腐粉末涂料主要是通过物理屏蔽实现对材料的保护作用:包括基料树脂、颜料和填料改性;同时使用厚涂、多涂或复合涂层的涂装方法,生成一层甚至多层致密的保护膜,提升涂层的重防腐性能。陈超等[18]用自制的磷酸盐颜料与聚丙烯酸酯聚合物作为防腐抑制剂,替代了传统的流平剂,同时加入其它组分,提高了涂料的防腐性能,应用于石油化工、管道的涂装。油田开采过程中,由于采用大量化学助剂驱油,对油井管造成了很严重的腐蚀。而朱继刚[19]采用环氧树脂与丙烯酸树脂结合的方法,通过环氧键与金属键的化学反应结合,增强涂层对酸碱的抗腐蚀性。同时引进纳米级石墨烯和金刚砂,提高材料的韧性和硬度。开发了一种油井管重防腐耐高温粉末涂料,作用时间由90 d提高到365 d以上。

熔结环氧粉末涂料是物理屏蔽的另一种典型例子:在重防腐粉末涂料领域,通常采用热固性熔结环氧粉末涂料(Fusion bonded epoxy powder coating,简称FBE),它与普通环氧粉末涂料有较大差别。熔结环氧粉末涂料一般同时采用苯酚甲醛或甲酚甲醛环氧树脂(酚醛改性环氧树脂)与双酚A环氧树脂、酚类固化剂在180~250 ℃交联固化,固化时间取决于加热温度,从7~25 min不等。与一般环氧粉末涂料膜厚不超过100 μm不同的是,熔结环氧的典型膜厚介于250~500 μm之间[20]。按照不同的规格要求,在环氧粉末涂料表面还可进一步涂覆热塑性聚乙烯粉末涂料。熔结环氧粉末涂料施工工序如图1所示。

图1 熔结环氧粉末涂料的施工工艺Fig.1 Construction process of sintered epoxy powder coating

FBE的耐腐蚀能力受多种因素的影响:包括暴露环境、固化工艺以及颜填料的性能等。其中涂层的暴露环境会严重影响腐蚀效果,离子在涂层中的扩散比水对涂层腐蚀程度的影响更大[21]。土壤环境中的FBE由于土壤应力、回填造成的机械损伤等各种原因,均可能出现退化和失效,特别是交流电流(AC)或直流电流(DC)的存在会加速FBE的腐蚀[22]。

提高熔结环氧粉末涂料的重防腐性能,从配方上可以对树脂体系进行改性或者选择合适的颜填料。颜填料的特性在FBE涂层的侵蚀行为中发挥着重要作用,在一定范围内耐腐蚀性随着颜填料的分数和尺寸的增加而增大,同时高填料强度对提高防腐性能也有正面作用[23];从工艺上可以对底材预处理或者选择合适的固化过程。例如钢材经铈盐表面预处理及酸洗后,钢表面自由能、附着力、耐盐雾及抗阴极剥离性能均有较大提升[24],从而提高了基材附着FBE的性能,降低了FBE的阴极分层率,增强了涂层的耐腐蚀性[25]。

粉末涂料的固化过程不当也会导致涂料从基材的钢表面分层,甚至完全脱落[26-27]。通过控制涂层的组成和固化过程来改善FBE涂层的抗侵蚀性,尽管160 ℃下固化60 min的固化程度与220 ℃下固化5 min相同,但前者涂层具有更强的抗腐蚀性。熔结环氧粉末涂料的防腐性能与固化程度呈显著正相关[28]。对于特殊用途的重防腐粉末涂料(如管道防腐),国外已有相关标准对其施工、性能及质量控制等各个方面做了详细规定。如NACE国际(原名美国腐蚀工程师协会)发布的标准SP0394-2013及加拿大标准协会(Canadian Standards Association)发布的标准Z245.20-06,这2个标准对粉末涂料本身的测试指标主要包括固化时间、含水率、粒径分布和热特性等,同时对固化后涂层包括抗弯折、附着力和抗阴极剥离等也提出了要求。熔结环氧粉末涂料具有优异的防腐性能,但是在固化过程中会出现涂层开裂、耐候性差和易粉化等问题。

除熔结环氧粉末涂料外,环氧富锌重防腐涂料也是重防腐涂料体系中的重要组成部分。它主要是通过牺牲锌粉(阳极)来达到保护钢铁基材(阴极)的目的。而且涂层中锌腐蚀后的产物使断裂面更加致密,有效缓解了活性腐蚀物质在涂层中的扩散。因此,环氧富锌涂层将阴极保护和物理屏障相结合共同提高涂层的保护作用[29]。

但是单使用锌颗粒进行防腐保护时,其含量一般超过77%才能达到保护钢材的作用。而锌粉含量太高时,不能保证长期有效的阴极保护。这可能是因为大量锌颗粒会导致涂层出现孔隙,化学物质很容易通过孔隙进入涂层内部,降低锌颗粒与基体之间的电接触[30],而能够形成闭合回路是环氧富锌涂层体系阴极保护的重要影响因素,导电材料高密度连接可以延长涂层的阴极保护周期,提高环氧富锌涂层中锌粉的利用率。

但是由于锌颗粒快速氧化,基体与锌颗粒之间的电接触会随着时间的推移而迅速减少。而加入石墨烯会明显改善锌颗粒和铁基材之间的电接触,并且将未活化的锌颗粒转化为活化的锌颗粒。石墨烯的分散和分层结构延长了腐蚀介质的渗透路径,导致渗透率降低和涂层含水量降低[31],可明显提高环氧富锌涂层阴极保护时间。避免涂层出现针孔,附着力差、涂层开裂等缺点,也可以通过加入纳米铁钛粉、黏土、氧化铁颜料、碳纳米管和纳米锌等材料来增强环氧富锌粉末涂料的综合性能[32-36],阻止腐蚀剂和氧化剂的侵蚀[37]。而添加量、材料分散以及材料本身的抗腐蚀性能都会对涂层的腐蚀性能产生影响。

环保化、高性能、多功能和低能耗是今后重防腐涂料的发展方向。开发出具有良好施工工艺性、耐磨、耐腐蚀等高性能的重防腐粉末涂料仍然需要努力,同时也需要研究更多的新型材料用于防腐性能的重防腐涂料。

2.2 耐候性粉末涂料

耐候性粉末涂料指的是能经受室外环境考验、长期保持其装饰和保护功能的粉末涂料。暴露在户外的粉末涂料会因日光曝晒、湿度、温度和污染物质(如酸雨)等多种因素的影响而发生老化降解[38-39]。其中,日光曝晒是日常生活中最为常见的自然作用力之一,涂层树脂中所含的酮基、羰基等基团会吸收太阳光中波长为290~400 nm的紫外光(UV),导致聚合物链发生光化学降解反应,聚酯涂层分子链断裂,涂层发生黄变和褪色、甚至粉化[40]。雨淋和冷凝是涂层经受的另一种常见的自然作用。大气中含有的酸性物质(如CO2、NO2和SO2等)溶于雨水后与涂层中的高分子成膜物、无机颜填料等碱性物质或者金属化合物发生化学作用,对含有酯键的聚合物链会产生降解作用,从而使涂层出现变色、失光和锈蚀现象。目前粉末涂料在户外的应用日趋广泛,如交通运输、室外装饰、工程机械等,对粉末涂料的耐候性提出了更高的要求。

粉末涂料涂层的耐候性能与组分的光谱敏感性有直接的关系。常用的耐候粉末涂料树脂种类如表2所示,由于树脂种类之间的官能团不同、键能不同,导致光敏感性、稳定性存在差异;以及加入组分对UV光的吸收和涂层氧化程度的影响,造成粉末涂料耐候性的强弱之分。目前市场主要采用热塑性聚乙烯粉末涂料、热固性聚酯粉末涂料体系保证耐候性,主要应用于普通的环境,至于某些苛刻的环境(如酸和碱等)仍需要开发超耐候性粉末涂料。

表2 耐候型粉末涂料用树脂种类及特点[46-48]Table 2 Types and characteristics of resins for powder coatings[46-48]

粉末涂料的耐候性能提高取决于树脂种类、颜填料、助剂的选择和配套使用。一方面可以选择合适的基料树脂或对基料树脂改性并选择合适的固化剂。国内外对耐候性粉末涂料有较多的研究,并成功开发出一系列适用于户外的树脂体系,如聚酯/TGIC(三缩水甘油基异氰脲酸酯)体系、聚酯/HAA(羟烷基酰胺)体系、丙烯酸酯、聚氨酯、聚偏二氟乙烯(PVDF)、氟碳及有机硅改性聚酯体系等[38,41-42]。另一方面可以加入一定量的抗氧化剂、紫外线吸收剂(苯并三氮唑及三嗪类UV absorber、金属氧化物纳米级TiO2、SiO2、ZnO和CeO2等)和自由基捕获剂(受阻胺光稳定剂HALS)等来减缓涂层的老化[24,43],国内已经开始系统地将添加剂用于提高粉末涂料耐候性的研究[43-45]。

耐候性粉末涂料用树脂种类繁多,但普遍耐久性较差。而氟树脂由于具有键长较短、键能远远高于碳-碳及碳-氧键键能的氟-碳键结构,可以紧密排列在聚合物周围,使氟碳粉末涂料表现出优良的耐候性能[49],广泛应用于高端建筑铝型材领域、电气电子和航天航空等领域,生产施工工艺成熟,是当今世界公认的超耐候涂料品种。

氟碳粉末涂料是含氟树脂的粉末涂料的统称,主要分为两大类:一类是以PVDF(聚偏二氟乙烯)、ECTFE(乙烯-三氟氯乙烯共聚物)等树脂为基料的热塑性氟碳粉末涂料;另一类是以三氟氯乙烯/四氟乙烯及官能单体共聚而成的固体FEVE(氟烯烃-乙烯基醚或酯的共聚物)氟树脂为基料的热固性氟碳粉末涂料[48]。

PVDF、ECTFE等热塑性氟碳粉末涂料各项性能优异,目前主要集中研究PVDF/热塑性丙烯酸氟碳粉末涂料和PVDF氟碳改性粉末涂料。但PVDF树脂硬度高、韧性强,国外通常用液氮进行深冷粉碎,成本较高,不适合工业化生产。而且熔融挤出的PVDF粉末涂料外观、光泽度、保光率都较差,只能作某些特殊用途。普通粉末涂料通过加入适量PVDF氟碳改性聚酯树脂可以明显改善粉末涂料的综合性能,耐候性甚至高于超耐候聚酯粉末涂料,但与PVDF氟碳粉末涂料存在一定差距[38,50]。热塑性氟碳粉末涂料仍存在着施工困难,烘烤温度高(240~300 ℃)、静电喷涂困难(一般需要热喷涂)等问题[51]。

而热固性氟碳粉末涂料的涂装工艺(如熔融温度、烘烤温度等)与普通粉末涂料相似,然而性能(如耐候性、耐腐蚀性等)却远远高于聚酯、环氧粉末涂料。但其耐冲击性低、涂膜外观不平整、附着力差,故需要对基材进行预处理。可以通过改进聚酯粉末涂料来提升涂料的耐候性,但是在选择聚酯树脂时,必须考虑聚酯树脂和氟碳树脂的相容性问题。巩永忠等[52]选择5%热固性氟碳树脂与特定的聚酯树脂混合,得到高耐候性的氟碳改性聚酯粉末涂料。经QUVB实验室加速老化试验测试,粉末涂料的耐候性从400 h提高到1 500 h以上(1 500 h保光率仍大于50%)。如霍文波[53]采用羟基型氟碳树脂、异氰酸酯固化剂、金红石钛白粉以及一定量流平剂和脱气剂混合熔融挤出,提供了一种热固性氟碳粉末涂料。

除此之外,Shelloil公司[54]通过改进无芳香族或低芳香族成分的EP,使之能与无芳香族或低芳香族成分的聚酯反应,生成含有环氧官能团的聚酯,制得一种高耐候性聚酯粉末涂料。改性后的粉末涂料经QUV-B人工老化机老化测试1 000 h保光率仍能达到60%。Korea Chemical[55]公司使用丙烯酸改性聚酯树脂,结合羟基聚酯前聚物与丙烯酸树脂(丙烯酸单体和含羰基官能团的酸性丙烯酸单体进行溶液混合)按照比例混合反应,制成的丙烯酸改性聚酯树脂也具有良好的耐候性和力学性能。

目前涂料行业通过控制涂层老化的3个主要因素(光照、高温和潮湿),采用大气曝露试验、加速户外耐候老化测试、加速实验室测试3种方法评估涂层的耐候性。大气曝露试验的主要特点是最真实地反映涂料在大气环境中的耐候性能,但试验时限较长,一般按照年进行计算。加速户外耐候老化测试是通过太阳跟踪聚光曝露实验装置,强化自然环境中的太阳光线照射和雨水,缩短试验周期;加速实验室测试是通过在实验室内利用各种人工气候模拟设备进行加速试验,例如氙灯老化试验箱和紫外/冷凝老化试验箱,进一步缩短试验周期[39,56]。老化测试常用的标准包括GB/T 9276-1996涂层自然气候曝露试验方法、GB/T 1865-1997色漆和清漆人工气候老化和人工辐射暴露(滤过的氙弧辐射)、GB/T 1766-1995色漆和清漆-涂层老化的评级方法、ASTM G155非金属材料的氙灯暴露老化测试装置的使用等[57]。

氟碳粉末涂料具有优异的耐候性能,却在市场中占比很小,国内尚未形成氟碳粉末涂料的系列产品。仍然存在很多问题尚待解决:包括优化氟碳粉末涂料的生产工艺和降低生产成本;提高氟碳粉末涂料的外观、光泽度和耐冲击等性能。开发出具有优异性能的超耐候粉末涂料仍然是具有挑战性的一项任务。

2.3 抗菌粉末涂料

抗菌粉末涂料是指可以杀死微生物或者阻碍微生物生长繁殖的粉末涂料。公共场合(如公交车辆、医院设备等)和办公场所(如建筑内墙等)以及居室内人们经常碰触的设施设备(如家电、家具和儿童玩具等)等物体表面极易成为病原体滋生的温床,增加了病原体进入到人体内部造成疾病的几率。研究表明利用消毒液等灭菌产品清洁物体表面时,固然可以清除99.9%以上的病菌,然而这种清除是暂时的,病原体很快就会由空气回到处理过的表面[58]。而提升涂层本身的抗菌性能,使涂层可自行抑制微生物在表面的生长,能够保持表面的长期清洁。

抗菌涂层中起主要作用的是抗菌添加剂,抗菌添加剂主要分为有机抗菌剂和无机抗菌剂。有机抗菌剂主要应用在液体涂料中,主要包括酞胺类、乙酰胺类、酞腈类、壳聚糖、羟基苯甲酸酯、异噻唑啉酮、硝基丙烷二醇、氨基甲酸酯和有机锌化合物等;无机抗菌剂一般是通过将抗菌金属离子固定在载体上制备的,抗菌性金属离子主要包括Ag+、Cu2+、Zn2+、Hg2+、Pb2+、Ni2+和Cd2+等。

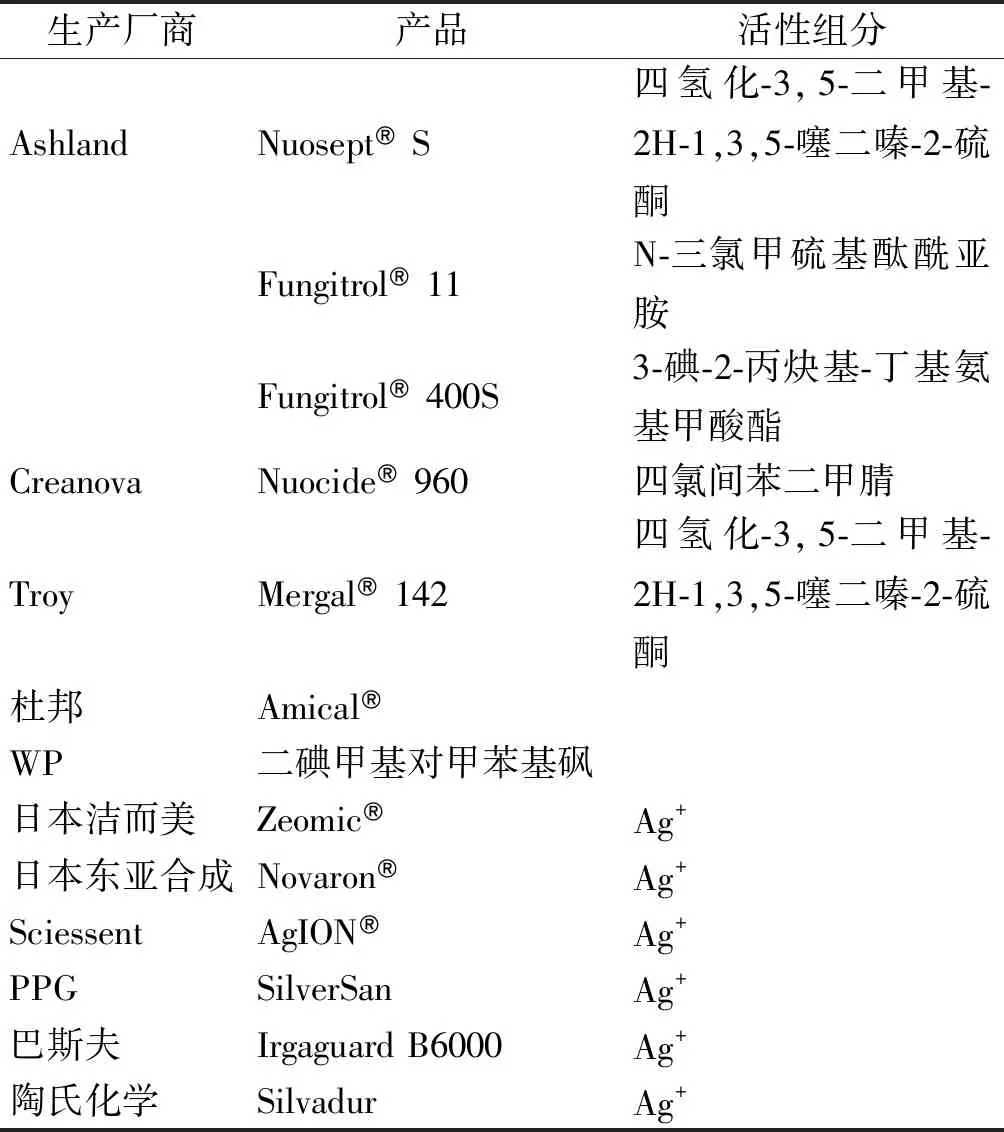

随着粉末涂料市场的发展,人们开始尝试将有机抗菌材料加入到粉末涂料中。大部分有机抗菌材料为液体,应用受限,但仍存在某些固体有机抗菌添加剂,如氨基甲酸酯类中的3-碘-2-丙炔基-丁基氨基甲酸酯(IPBC)和N-(2-苯并咪唑基)-氨基甲酸甲酯(俗称多菌灵)、四氯间苯二甲腈(俗称百菌清)以及N-三氯甲硫基酞酰亚胺(俗称灭菌丹)等。由于这些有机抗菌剂为固体,因此可以与粉末涂料干混或熔融挤出。表3显示了一些可用于粉末涂料的抗菌剂。杜邦公司[59]尝试了将几种物质Fungitrol®11、Amerstat®300、Nuocide®960、Nuosept®S、Propyl Parabens®和Butyl Parabens®品牌的抗菌剂加入到粉末涂料当中,得到了具有较好抗菌效果的产品。

表3 可用于粉末涂料的抗菌剂Table 3 Antibacterial agent for powder coatings

虽然有机抗菌剂杀菌效率较高,但是大多数有机抗菌剂是通过与细胞中酶发生作用,影响蛋白质的合成或者破坏细胞的通透性杀死病菌。该类抗菌剂对人体和自然界有着致命的伤害,可能导致癌症、遗传性基因损害等一系列疾病。而且有机抗菌剂耐热性差、稳定性差和细菌容易产生耐药性,故不适合应用于人类生活的环境。

20世纪80年代开发了无机类抗菌剂,包括银离子和铜离子等。这类抗菌剂虽然起效较慢,但其具有低毒性、耐热性、持续性、抗菌广谱和不会产生抗药性等优点,已逐渐成为抗菌材料领域的主要研究方向[60-61]。无机金属离子主要通过配套载体产生作用,载体主要包括沸石(天然或合成的)、磷酸锆、羟基磷灰石、二氧化硅、氧化铝和硅胶等。

其中,Ag+具有较强的抗菌效果且毒害小,可广泛用于抗菌剂。银离子的抗菌机理主要是:Ag+具有与S、N、O配体形成复合物的强烈倾向[62],一些与生物相关的物质,如硫醇、羧酸、磷酸盐和胺,均可作为Ag+的配体。此外,Ag+还可以与酶中的金属元素(Fe、Cu、Al和Zn等)竞争,特别是细菌中与氨基酸和DNA碱基酶合成相关的铁硫团簇[58,63]。因此,无论在细胞内还是细胞表面,都存在许多对细胞的攻击点,Ag+的这种多管齐下的作用使其具有更强的抗菌活性。另一方面认为银离子抗菌与活性氧有关,抗菌剂和水或空气发生作用生成活性氧和OH-,攻击细菌细胞膜,但这部分至今存在争议[63-65]。

PPG、巴斯夫等公司已经将银离子加入到粉末涂料中,同时也有不少人对银系无机抗菌剂继续做研究工作:Rezwana等[66]利用Ag+和Cu2+作为抗菌活性物质;菱沸石作为载体得到了抗菌效果较好的抗菌剂,并将其用于粉末涂料当中。Top等[67]做出了Ag+-斜发沸石的抗菌剂,并对其抗菌性能进行了研究,测试了铜绿假单胞菌和大肠杆菌2种细菌。此外,Inoue等[68]研究了Ag+-八面沸石抗菌剂,Xu等[69]研究了Ag+,Zn2+-A型分子筛抗菌剂,Ferreira等[70]对比研究了Ag+-X型分子筛、Ag+-Y型分子筛2种抗菌剂的抗菌效果等。这些研究均表明:Ag+具有较强的抗菌效果,是一种极具潜力的无机抗菌剂,可以广泛应用于抗菌粉末涂料领域。

此外,许多研究者以纳米银颗粒作为抗菌剂,附着在沸石表面和内部发挥作用。纳米银主要制备方法包括:银离子在水溶液中还原生成纳米银,还原剂可以包括NaBH4、柠檬酸盐、联氨、抗坏血酸、多糖和多酚等[71-75];纳米银也可以通过其它方式合成:比如生物法、电磁法和微波法等[76-79]。不同方法制得的纳米银尺寸形状等均存在差异,故化学性质也有所不同。有证据表明:纳米银既可以转化为银离子表现抗菌活性(厌氧条件下的纳米银不具有抗菌活性[80-82];也可以直接与细菌之间发生作用(在细胞表面聚集,小部分渗透到细菌内部,从而杀死细菌)。

但是无机抗菌剂具有与高分子聚合物的相溶性较差、溶解性不好、杀菌慢和变色等缺点,难以满足人类生活的需要。因此,抗菌型粉末涂料逐渐从单一型发展到复合型抗菌粉末涂料[83]。Frederick等[59]采用N-(三氯甲基)-硫代邻苯二甲酰亚胺、2-溴-2-硝基丙烷-1,3-二醇等抗菌剂,均匀分散在树脂粉末颗粒内,熔融加工成粉末涂料基体。含多种抗菌剂的该粉末涂料不但具有较强的抗细菌和真菌侵袭的能力,还具有优良的韧性、耐腐蚀性和耐久性。喻倩等[84]使用银离子、锌离子和钛离子作为无机抗菌剂,结合在涂层内部,得到了耐高温和耐磨性能的抗菌涂层,且固化温度低,固化时间短,具有持久作用,可用于不同金属,甚至也可用于一些塑料制品的表面处理,但没有考虑涂料黄变等问题。Takatoshi等[85]针对无机抗菌剂(特别是银型抗菌剂)在与聚酰胺型粉漆配套使用时存在变色的问题,提供了一种以聚酰胺为主要成分的抗菌粉末涂料组合物,其特征是将锌或银/锌复合化合物作为抗菌剂引入聚酰胺中,从而制备出具有较好的抗菌活性、抗变色性和耐久性的涂层。Lapeyre等[86]通过静电粉末喷涂等方法将聚酰胺粉末涂料涂敷到金属表面上,赋予其持久的抗菌性能。该涂料使用银离子作为无机抗菌剂,为了避免银离子与其它聚合物发生副反应,选择可溶性陶瓷对银离子进行包覆,保护银离子免受温度和紫外光的影响,使得该粉末涂料能够在高于300 ℃的温度下仍然不发生变色。

目前全球对抗菌涂层的需求一直在增长,尽管各公司向用户承诺了其产品的抗菌性能,以及诸多研究者报道了一些新的抗菌剂制备方法,但由于对涂层材料中活性成分的测试和分析时间不够,仍有许多问题亟待解决。例如,现在广泛使用的银系抗菌剂的流失问题,使得抗菌涂层的耐久性减弱;并且银离子属于重金属,对人体尤其是儿童依然存在某些危害。因此,开发具有耐久性、低毒性等优异性能的通用抗菌涂层仍然是一项具有挑战性的任务。

2.4 耐高温粉末涂料

随着粉末涂料的应用范围不断变大,一些极端环境对粉末涂料提出了更高的要求,从而促进了耐高温粉末涂料的开发。该类粉末涂料不仅具有较强的耐热性能,而且具有耐腐蚀性和耐候性等优良性能,广泛应用于烹饪组件、大功率灯饰、锅炉、烘箱、高温炉和汽车零件等多种耐高温设备[87]。

目前市场上一般的粉末涂料的长期耐温性较低,在200 ℃及以上的高温时,涂层会出现褪色、黄变和粉化等现象。故一般把能够承受200 ℃以上的温度的粉末涂料称之为耐高温粉末涂料。

决定粉末涂料的耐温性的关键因素是成膜物质的选择[88]。目前主要通物理改性和化学改性获得耐高温粉末涂料:物理改性主要是通过有机硅树脂、氟树脂与聚酯/环氧树脂混合,或者通过加入合适的固化剂和颜填料,得到耐高温粉末涂料;化学改性则是通过化学方法对树脂进行改性,改变高分子聚合物的结构,增加聚合物的相对分子质量,以使树脂可以耐高温。

物理混合的方式可以结合不同树脂的优点,提高粉末涂料的耐热性能。有机硅树脂具有优良的耐热和耐候性能,可以有效地改进粉末涂料的耐热性和耐候性。但其价格高、对基材的附着力差,从而限制了有机硅树脂的大量使用。因此通常将有机硅树脂和其它树脂搭配使用。通过物理改性,得到具有高交联度的粉末涂料,改善漆膜的耐候性和耐热性[89-90]。孙华强等[91]采用200目的硅微粉、丙烯酸树脂、蛭石片细粉、尖晶石细粉、硅氧烷粉末、催化剂二乙烯二胺作为原料,按照一定比例混合,制备了一种具有良好的绝缘性、长期耐高温性、耐冲击性、耐酸碱性的导电铜排粉末涂料。马利强等[92]将FEVE氟碳树脂、有机硅树脂、封闭异氰酸酯固化剂、结晶安息香脱气剂、丙烯酸酯的共聚物等按照比例进行混合、熔融挤出、粉碎、过筛,得到的高性能耐高温氟硅粉末涂料可以在350 ℃时长期无变化。并且各项测试结果表明,该类粉末涂料的各项性能都满足建筑材料AAMA2605规范和HG-T3792-2005国际标准对氟碳粉末的要求,如表4。

表4 某耐高温粉末涂料性能检测结果[92]Table 4 Performance test results of the high temperature powder coating[92]

聚酯树脂是最常见的成膜树脂,但是由于聚酯树脂主链大量C—O键的存在,导致普通聚酯树脂在高温条件下会发生粉化、脱落,因此要通过改性来提升聚酯粉末涂层的耐热性能。但聚酯树脂与颜填料、有机硅树脂的混溶性较差,流平性不好,难以满足装饰性要求。

环氧树脂也是一种常见的成膜树脂,为了增强环氧树脂粉末涂料的耐热性能,可以对环氧树脂粉末进行改性或加入合适的固化剂和颜填料。曹建伟等[93]针对目前玻璃化温度提高和韧性较差的问题,采用含溴环氧树脂和端羟基酚类固化剂以及咪唑类促进剂提高玻璃化温度,同时利用双酚A型环氧树脂、丁腈橡胶改性环氧树脂提高涂层的韧性,提供了一种新的耐高温、耐冲击、韧性好的粉末涂料。

一般无机颜填料具有良好的耐热性,比如无机物硅酸盐具有良好的热稳定性、且无污染、无毒[94-96]。Decker等[97]通过混合Silres 604树脂以及云母填料等制备涂料粉末,经挤出、固化并破碎,后与二氧化硅混合研磨。将样品与玻璃球干混,得到具有一定耐热性能的粉末涂料。广泛用于涂覆高温烟囱、马弗炉、锅炉、烤箱、炉子和炉子燃烧器等。

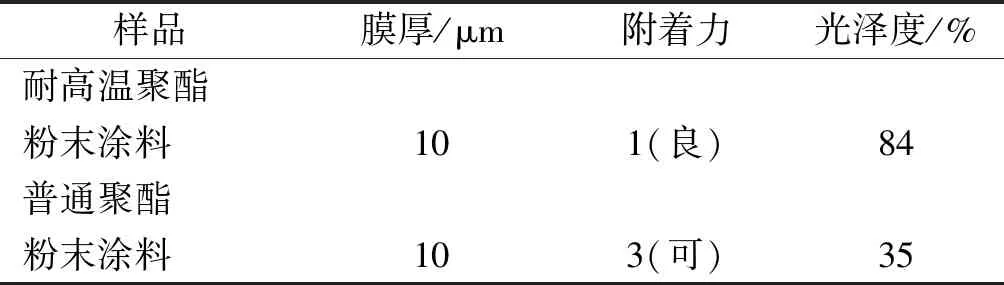

同样可以通过化学方法对树脂进行改性,通过有机物之间发生化学反应,得到较大相对分子质量的树脂,从而获得耐高温性能。王慧丽等[98]通过控制三羟甲基丙烷与对苯二甲酸等物质反应,在低用量的固化剂TGIC下,制得具有高相对分子质量及高交联密度的聚酯树脂;同时该类聚酯树脂具有耐高温黄变的优异性能。江建明等[88]通过聚酯中间体溶液和硅中间体溶液反应制得耐高温粉末涂料用树脂,该类粉末涂料用聚酯具有优异的耐高温性能,按照国家标准GB/T9286-1998和GB/T1735-1979测试,可以在300 ℃以上高温烘烤3 h附着力和光泽度无明显改变。如表5。

表5 耐高温粉末涂料对比[88]Table 5 Comparison of high temperature resistant powder coating[88]

注:附着力和光泽度测量条件为300 ℃和3 h。

赢创公司推出了一种新型的耐高温粉末涂料——聚醚醚酮(PEEK),其同样有良好的耐热性能,能够持续承受高达250 ℃的工作温度。同时也可以减少苛刻的工业环境中零部件的磨损,具有独特的抗磨损性和抗化学品的特点[99]。

2.5 超疏水粉末涂料

疏水性涂料通常指的是一种低表面能涂料,涂料表面的静态水接触角θ大于90°,而超疏水性涂料是一种具有特殊表面性质的新型涂料,水滴在其表面的接触角超过150°,滑动角小于10°,几乎成球形,很容易通过滚动带走涂层表面尘土,因而具有良好的自清洁能力,如图2所示。超疏水表面与水滴之间还会“锁住”一部分空气,形成空气膜,降低水和水蒸气的附着,具有防雾、防水、抗黏连和抗氧化的特点。在国防、工业生产和日常生活中有广泛的应用,例如潜艇或者轮船的外壳,衣服或者汽车的表面[100]。疏水涂层还具有耐腐蚀性和降低流体-固体间摩擦系数的特性,具有广阔的应用前景。

图2 利用粉末涂料技术制备的超疏水涂层Fig.2 Superhydrophobic coating prepared by powder coating technology

要构建超疏水性表面有2个要求,1)低表面自由能,实现低表面张力,从而达到疏水的效果;2)合适的微-纳双尺度粗糙结构(即类荷叶结构)。前者是涂层具有疏水性的基本条件,后者决定了涂层的疏水能力的强弱。目前超疏水表面主要制备方法有:机械加工法、电化学方法、溶胶凝胶法[101]、刻蚀法[102]、模板法[103]、物理/化学气相沉积法[104]、相分离法[105]和微加工法等。

构建超疏水涂层主要通过2种方法:1)采用低表面能物质如有机氟、硅树脂和含活性基团的长链脂肪烷烃修饰粗糙的基底表面,降低表面自由能。Appelhands等[106]基于全氟烷烃改性封闭型异佛尔酮二异氰酸酯的聚氨酯树脂,经挤出、粉碎、静电喷涂、烘烤之后,固化成膜,全氟烃基长链部分在相分离作用的驱动下向2个界面伸展,为涂层表面提供低表面能。在最理想条件下,水接触角可达到149°,十分接近超疏水。只是这种涂层耐久性较差,经水洗干燥后水接触角显著降低。但是延长涂层固化时间有助于提高涂层的耐久性。任华等[107]将含氟丙烯酸酯和γ-(甲基丙烯酰胺)丙基三甲氧基硅烷等混合后进行反应,再通过双酚A、相转移催化剂进行扩链,将氟硅均匀的分布于环氧树脂分子结构中,制备了一种含氟硅聚合物的改性双酚A环氧树脂,改善了该树脂粉末涂料的表面性能。2)构筑粗糙的微纳米结构,提高疏水表面的粗糙度,主要包括刻蚀法、模板法、自组装法、光刻法和气相沉积法等多种方法。例如:通过刻蚀法增加涂层表面的粗糙度。Pan等[108]采用硝酸刻蚀技术,在十六烷基三甲基溴化铵(CYAB)和超声波的辅助下,在铜表面上制备了超疏水粗糙结构,然后经含氟硅烷修饰后,出现致密的球形坑状结构。通过模板法制备粗糙的结构:在多孔固体模板表面涂覆熔融疏水材料,并经挤压、固化等一系列操作后制得疏水涂层。陈刚等[109]用有机硅化学共聚改性环氧树脂提供低表面能,与含有纳米二氧化钛、纳米硅微粉和纳米氧化铝的纳米陶瓷颗粒相配共挤出,制备了减摩、抗老化的超疏水粉末涂料。接触角达到157°,而且涂层的铅笔硬度达到了6H,但具体的耐磨性实验未见报道。Sheng等[110]采用一步法制备超疏水表面。即氧化铝(AAO)模板直接挤出,并通过调节AOO模板的直径和挤出压力,制备具有不同纳米粗糙度的高密度聚乙烯(HDPE)纳米纤维表面,得到具有较好疏水效果的疏水表面;通过自组装法也可以制备相应的粗糙微纳米表面:自组装法主要分为2种,1)可以通过含有高化学活性的物质制备相应的溶胶凝胶溶液,产生的凝胶表面会出现一定量的微纳米孔道,从而得到微纳米结构为涂层提供疏水性能。Rao等[111]使用甲基三甲氧基硅烷(MTMS)为前驱体,甲醇(MeOH)和氢氧化铵(NH4OH)作为催化剂,利用溶胶凝胶法合成了具有超疏水性的二氧化硅气凝胶,该物质的接触角最高可以达到173 °。2)可以利用周围环境的变化,使两相体系出现分离,从而在固相表面形成针状等粗糙的微纳米结构。Xu等[105]将聚苯乙烯(PS)和纳米二氧化硅超声震荡混合均匀,涂覆在底材表面使其固化成膜,利用温度实现相分离的目的,在其表面形成纳米尺寸的尖峰,由于这种特殊的结构,超疏水表面的接触角可高达160°。还有其它方法的例子,在此不再赘述。

除对树脂进行改性外,在常用的粉末涂料中添加疏水助剂是实现超疏水最简单快捷的方式,但这样方式添加量往往较大,通常在10%以上,甚至能达到50%。但极少数情况下,也可以实现低助剂添加量制备疏水涂料。Mozumder等[112]以超细粉末涂料为基础,仅用纳米级疏水性颗粒,实现了极小添加量(小于5%)下超疏水粉末涂料的制备。

但是疏水涂层的耐久性与疏水性能成反比,很难同时满足疏水性和耐久性的需求,限制了它在实际生活中的应用。市场上含疏水涂层的产品非常少见,特别是具有超疏水表面的产品几乎没有。这主要是由于低表面能物质与基体的相容性有限,结合强度较低,导致涂层不够牢固,耐久性差。

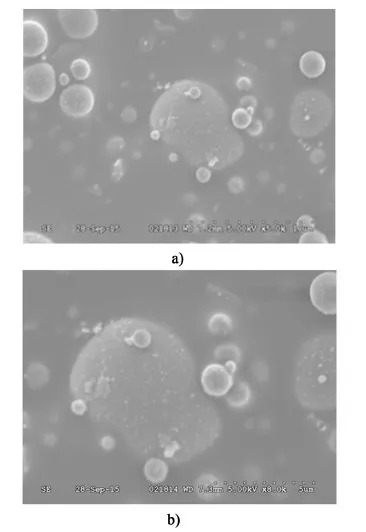

目前主要通过2种方式提高耐久性[113]。一方面是增强涂层对微米级疏水颗粒的固定作用。Zhu等[114]用黏合剂黏结疏水性纳米颗粒物,添加到粉末涂料中制备超疏水涂层。此方法适用于多种粉末涂料配方体系。所制备的涂层能经受2 200次湿布摩擦和持续105 s的高压水试验。再次干燥后,疏水性还能以ΔCA<4°的状态恢复。这可能主要得益于黏合树脂较高的柔韧性和它对多孔疏水颗粒的固定作用,它可以有效缓冲力的冲击而减少其对结构的破坏。郑博凯等[115]使用微米玻璃珠和无机纳米颗粒为涂层提供微-纳结构,并用氟硅烷将颗粒表面进行疏水改性,制备了具有超疏水性能的粉末涂料。而后通过改变工艺,采用二涂二烘加后处理工艺,形成了一种树脂半包玻璃珠的微观结构(如图3所示),具有较高的耐磨性。

图3 利用粉末涂料技术制备的超疏水涂层[115]Fig.3 Super hydrophobic coating prepared by powder coating technology[115]

另一方面,可以使涂层内外结构相同,即使外层在力的作用下被破坏,露出的内层依然是超疏水层。Simpson[116-117]基于具有表面三维纳米拓扑结构和多孔洞的硅藻土,经疏水修饰后制备了超疏水涂层,其具有优异的疏冰、防污、减阻性能。而且通过控制疏水修饰后的硅藻土在树脂体系的添加量,得到了不同表面结构的疏水涂层。其中当疏水硅藻土的添加量在5%~20%时,树脂一方面与硅藻土的亲水部分结合,另一方面发生相分离,可得到“表里如一”的超疏水涂层。虽然最外层的微纳结构容易在外力下被破坏,但新暴漏的表面同样具有超疏水性[118]。根据ASTM D 4060磨损试验,在经过400个Taber循环后,仍能表现出超疏水性,见表6。

表6 超疏水涂料磨损试验[118]Table 6 Wear tests of super hydrophobic coating [118]

由于疏水涂层的耐久性与疏水性能之间的矛盾性问题。未来的疏水涂层有3个发展方向:1)制备耐久性一般但疏水性较强的超疏水涂层,用于特定需要自清洁的领域;2)制备具有极高耐久性但疏水性一般的疏水涂层,可用于长时间需要疏水性的领域;3)制备具有多功能的粉末涂料,不仅可以疏水,还有其他如耐候、耐高温和防腐等性能,以满足人们对高性能涂料的要求。当然,制备具有较强耐久性,又同时具有较强疏水性能的粉末涂料虽然难度极大,仍然是科研工作者所努力的方向。

2.6 自愈性粉末涂料

目前主要通过改进树脂、颜料、添加剂以及配方技术来保护涂层性能,但涂层一旦被破坏,基材就会在暴露部位被腐蚀,进而不断腐蚀涂层所保护的基材。2001年,White等[119-120]在自然科学杂志上首次提出了聚合物自愈技术,该技术主要是将具有自愈功能的聚合物颗粒密封于复合材料,在机械破裂时释放它们的腐蚀抑制/自愈合成分,通过聚合物颗粒之间的相互作用,从而产生一定的修复功能。

抗腐蚀涂层自愈早期很大程度上依赖于Cr(VI)的存在,腐蚀抑制剂(例如铬酸盐)可以在损坏部位形成保护性氧化膜[121],6价铬可以在涂层被破坏时,还原形成新的3价铬氧化物,从而钝化并延迟对金属基材的腐蚀。但由于其毒性和致癌性,在许多应用中政府禁止使用6价铬化合物[122-123],而基于微胶囊的新型自愈合系统有可能填补6价铬添加剂逐步淘汰所留下的空白。这项新技术的重要意义在于不使用重金属6价铬或其它有害化合物,提高粉末涂料的耐腐蚀性。

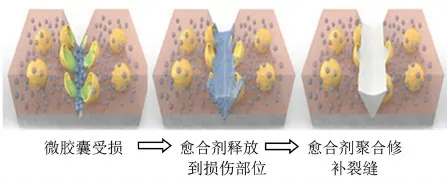

常见的自愈性复合材料分为自主和非自主2种自愈机制,自主愈合机制通常是在涂层中嵌入可聚合的愈合剂或腐蚀抑制剂来实现自修复功能;而对于非自主愈合机制,则通常是由外部热量或光刺激引发化学反应或物理转变,从而实现自愈合功能[121]。它主要是基于均匀分散到基体材料中的自愈合材料在受到外界应力发生破裂时,释放其内部的修复剂,使催化剂与自修复剂发生交联固化反应填补壁面裂缝,如图4,从而实现涂层自我修复性能,该技术显著提高了涂层的防腐性能和使用寿命[15,124]。微胶囊化是一种利用成膜材料封装固体、液体或气体形成具有核-壳结构的微容器技术[125-126],自2001年White等[119]首次提出自愈合微胶囊以来,微胶囊的研究主要集中在自修复材料上[127]。早期的研究主要集中在单壁微胶囊体系,其主要是将自修复剂以及催化剂(或固化剂)一起用微胶囊封装在聚合物材料中。但其存在热稳定性差、成膜速度慢、催化剂价格昂贵、容易失活等缺陷。目前研究者开始探究双壁微胶囊自修复体系,双壁微胶囊自修复体系是将自修复剂与固化剂同时储存与内层囊芯和外层囊芯中,在一定程度上提高了修复剂与固化剂的接触面积,能够更有效地对裂纹进行快速修复,提高对裂纹的修复率。该技术相对还不成熟,相关技术难度较高[128]。

图4 基于微胶囊愈合剂的自愈合涂层技术概念[124]Fig.4 Concept of self-healing coating technology based on microcapsule healing agent[124]

2017年,俄亥俄州哥伦布市举办的粉末涂料峰会中,Autonomic Materials Inc.的Gerald O. Wilson提供了一种能够自我修复的粉末涂料,它可以在发生损坏时自动进行修复。将核-壳形态的微胶囊自愈合剂均匀分散在粉末涂料中,当涂层被破坏时,胶囊发生破裂,其中的聚合物释放使涂层可以得以恢复。该技术不仅延长了腐蚀防护系统的生命周期,同时也降低了劳动力成本[129]。

自愈性材料广泛应用于防腐性涂料中,但其应具备一定的条件。如核-壳颗粒必须能够在粉末涂料典型的高温固化条件下保持原来的状态。常见的壳壁材料如聚脲[130]、聚氨酯[131]、聚甲醛脲[132]、聚甲醛三聚氰胺[133]和聚苯乙烯[134]等,其在300 ℃下能基本保持稳定,而内部材料必须至少在200 ℃保持稳定,以使微胶囊足够稳定用于粉末涂料;微胶囊必须可以与粉末涂料一起静电充电,或者带有与普通粉末涂料相容的极性电荷;由于粉末涂料需要经过粉碎和熔融挤出的过程,此过程容易破碎含有聚合物的微胶囊,故必须通过干混或流化等方式掺入微胶囊化的愈合剂,并将其混合均匀[99]。

Wilson等[99]在ASTM B-117盐雾腐蚀测试中对照了添加该功能剂的粉末涂料和无功能剂的粉末涂料。采用500 μm宽的工具对涂敷了粉末涂层的钢板进行划线。含有AMI微胶囊添加剂的环氧粉末涂膜修复了涂层中的缺口,并且显著优于不含微胶囊的对照粉末涂层。在暴露于约750 h的盐雾后,对照粉末涂层开始在划线位置出现显著蠕变,而用微胶囊改性的配方则直至4 000 h以后才在盐雾环境中出现划线蠕变。

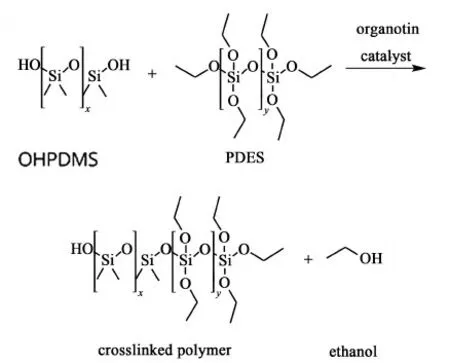

而且Wilson[135]研发的自我修复系统由2种微胶囊组成,第1种为含有羟基封端的PDMS(HOPDMS)和聚二乙氧基硅氧(PDES)的混合物,还有部分调节黏度的溶剂。另1种为包含锡催化剂与溶剂的聚氨酯微胶。将这2种胶囊通过干混等方式后加入涂料中,胶囊破裂后发生化学反应,如图5。羟基封端的PDMS在有机锡催化剂存在下与PDES反应,产生交联网络并释放乙醇作为缩合产物。而通过不含添加剂、含有完整添加剂、只含树脂微胶囊、只含催化剂微胶囊的环氧乙烯基酯涂层对比试验,即所有样品浸入盐溶液中120 h后在50 ℃下愈合24 h。图6结果表明自愈合取决于2种微胶囊所含内部物质发生反应,从而形成新的聚合物材料实现对损伤部位的保护。

图5 羟基封端PDMS与PDES反应机理[135]Fig.5 Reaction mechanism of hydroxyl terminated PDMS and PDES[135]

此外,由于流体容易流动的特性, Lim等[136]采用一种高度稳定的油涂层来做自修复材料。他们使用轻质微胶囊作为增稠剂,将低黏度油膜固定在金属表面上,形成动态网络以防止涂层蠕变。当刮擦涂层时,开口周围的油可快速流动以覆盖暴露区域,重新连接颗粒网络。无论是在空气中还是在水下均能保持稳定,可以长时间保护腐蚀性环境中的金属,并且在同一位置划伤时可以反复自愈。Zhou等[125]基于Pickering乳液模板合成了稳定的有机-无机杂化纳米微胶囊。以聚氨酯和二氧化硅纳米粒子作为混合壳壁,以异佛尔酮二异氰酸酯作为核心材料。该研究合成的纳米微胶囊在有机硅树脂涂层中表现出自愈合性能,可用于各种应用,具有耐溶剂性、热稳定性和良好的机械性能。

自愈合粉末涂料作为涂料市场上新出现的一种功能涂料品种,由于其在受到破坏时可以自我修复,具有便捷性、持久性等优点,可以持久地对基材进行保护,必将作为今后涂料发展的一个重要方向。但自愈性粉末涂料制作过程较为复杂,因此开发出方便、利于产业化生产的自愈性粉末涂料尤为重要。

图6 盐处理后板面效果对比[135] a)不含自愈合添加剂;b)含树脂微胶囊和催化剂微胶囊;c)仅含有树脂微胶囊;d)仅含有催化剂微胶囊Fig.6 Comparison of board surface effects after salt treatment[135] a)free of additive; b) containing resin and catalyst; c) containing resin only; d) containing catalyst only

3 总结与展望

对多种常见的功能性粉末涂料进行了介绍。重防腐粉末涂料主要通过物理屏蔽和化学方法提升其防腐性能,熔结环氧粉末涂料是最重要的重防腐粉末涂料,而环氧富锌粉末涂料也是其重要组成部分。纳米铁钛粉、石墨烯、金刚砂以及化学改性树脂的使用也能进一步提高树脂的防腐能力。耐候性粉末涂料包括多种耐候体系,如聚酯体系、丙烯酸体系和含氟体系等,其中氟碳粉末涂料由于其超高的耐候性能而受到越来越多的关注。抗菌粉末涂料主要是利用抗菌添加剂实现涂层的抗菌性能,通过不同抗菌剂单独使用或者混合使用杀死细菌或病毒,而无机抗菌剂银离子由于其强大的杀菌能力,成为目前抗菌粉末涂料的主要研究方向。耐高温粉末涂料主要是通过对聚酯和环氧树脂改性、添加无机填料、混合有机硅树脂以及氟树脂来增强粉末涂料的耐温性能。疏水涂料则主要通过采用低表面能物质和构建粗糙的微纳米结构来提升疏水性能,低表面能物质如有机氟、硅树脂和含活性基团的长链脂肪烷烃;纳微结构可通过刻蚀法、模板法、自组装法等方法来制备。而自愈性粉末涂料作为一种新型的功能性涂料,将具有自愈功能的聚合物颗粒密封于粉末涂层,发生机械破裂时释放腐蚀抑制/自愈合成分发生相互反应,从而产生一定的修复功能。

重防腐涂料和耐候性涂料由于其应用广泛仍然是未来发展的主流趋势,疏水涂料以及耐高温涂料根据其相应的应用环境也会开发出更多的适应性品种,其它针对特定用途的新型粉末涂料也会不断涌现。

目前市场上粉末涂料占有率低,功能性粉末涂料的发展仍处于较低水平。但由于功能性粉末涂料的性能和环保优势,在汽车、船舶、管道和建筑等领域有着巨大的应用前景,具有重大的发展空间,仍然需要不断进行探索研究。