炉口粘钢问题分析及改进措施

刘志鹏,黄宏虎,郭森林,赵 建

(新兴铸管股份有限公司炼钢部,河北 邯郸 056300)

根据公司整体生产平衡,每天铁水量在7200t左右。为追求利润最大化,要求降低铁耗,增加产量。制定如下指标:铁耗小于800㎏/t,产量大于9000t。根据以上指标在消耗完铁水的前提下制定了生产模式:一个连铸钢水直上+一个连铸钢水过精炼。生产后出现的最大问题是转炉炉口粘钢问题、炉口缩小,废钢加不进去,延长加废钢时间,增加转炉冶炼周期。转炉冶炼周期延长,造成铁水无法消耗完,被迫提高铁耗,钢水直上连铸。没有完成制定的生产指标。现从以下方面就转炉炉口粘钢问题进行分析及制定解决措施。

1 理论分析

1.1 熔池温度的变化

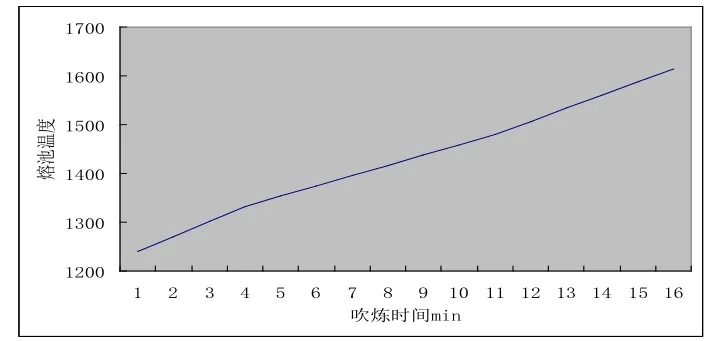

吹炼开始前,铁水温度约为1200℃~1300℃时,随着吹炼过程的进行,熔池温度逐渐地升高,平均升温速度为20℃/min~30℃/min。但不是直线升温的,吹炼20%时间内升温较快;在20%~70%吹炼时间内,熔池升温稍缓;在70%~100%的吹炼时间内,升温速度又有所加快。根据升温速度,绘制吹炼时间和熔池温度变化的示意图如图1所示。

图1 转炉吹炼时间和熔池温度变化的示意图

1.2 熔池成分的变化

转炉兑铁加废钢后,下氧枪进行吹炼。吹炼前期由于铁水温度不高,硅、锰的氧化速度比碳快,开吹2min~4min内,硅、锰已基本上被氧化。同时,大量铁珠被氧化,表面生产一层氧化膜,或者生成FeO而进入熔渣,此时脱碳速度又低,所以渣中(FeO)很快升高。一般达到18%~25%,平均值在20%左右。当熔池温度达到1368℃后,碳才开始氧化[1]。继续吹炼,使熔池继续升温,吹炼5min~6min后,熔池温度达到1368℃后,碳氧反应速度大幅提升。中期熔池平均温度升高,[C]还原(FeO)的能力增强,脱碳速度大。所以中期渣中(FeO)比前期低,一般可降低到7%~12%。转炉吹炼过程中碳氧化反应如下所示:

熔渣区 [C]+(FeO)=[Fe]+{CO}(乳浊液内反应)。

钢渣界面 [C]+(FeO)=[Fe]+{CO}。

钢水中 [C]+[O]={CO}。

钢液界面中 [C]+1/2{O2}={CO} (氧射流冲击区凹坑处,直接氧化反应)。

备注:[C]表示钢水中碳。(FeO)表示渣中氧化铁。{CO}表示气体一氧化碳。

1.3 喷溅类型

转炉吹炼中,由于氧气射流和炉内产生的CO气体共同作用,引起氧气射流与金属液和炉渣之间的相互破碎,产生金属-炉渣-气泡的乳化液。射流对熔池的冲击,造成熔池上层的波动和飞溅,而且液相也被反射气流及氧气和CO气泡向上推挤,造成熔池液面上涨。在熔池液面上涨的情况下,熔池中局部的飞溅、气体的冲出、波浪的形成等都容易造成钢-渣乳状液从炉口溢出或者喷溅。

1.4 结论

氧枪下枪吹炼后在氧气冲击下的凹坑处,就有碳氧反应。但是受限于熔池温度较低,碳氧反应速度低,造成熔渣中(FeO)聚集。吹炼5min~6min以后,转炉熔池温度达到1368℃以上,碳氧开始反应。碳氧反应产生的CO气体大量排出时,带动铁-渣从炉口溢出。以下对比各厂设备、工艺参数,查找造成炉口粘钢的原因和解决措施。

2 各厂工艺参数对比

2.1 各厂转炉炉容比对比。

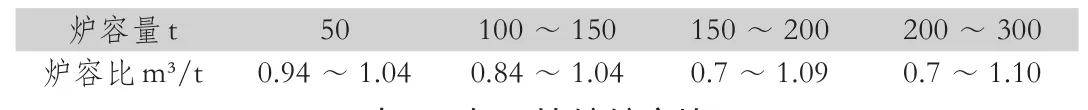

炉容比一般是转炉新砌炉后炉内自由空间的容积与金属装入量之比。目前,大多数转炉的炉容比选择在0.7~1.10之间。大转炉的炉容比可以小些,小转炉的炉容比要稍微大些。

表1 转炉炉容比比值范围

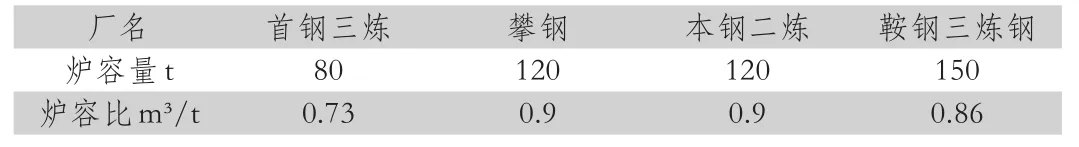

表2 各厂转炉炉容比

炉容比大的炉子,吹炼前期熔池面上涨幅度小。本厂转炉设计容积72.69m3。出钢量80t,炉容比是0.908m3/t。如出钢量是90t,炉容比是0.807m3/t。对比发现:如出钢量达到90t,,炉容比0.807m3/t,偏小。

2.2 供氧强度

目前,国内中小型转炉的供氧强度通常在3.2m3/(min·t)~ 4.0m3/(min·t)的范围内,平均为3.57m3/(min·t);国内大型转炉的供氧强度通常在2.8m3/(min·t)~3.6m3/(min·t)的范围内,平均为3.15m3/(min·t)。转炉炼钢的氧气流量和供氧强度主要取决于喷溅情况,通常应在基本上不产生喷溅的情况下控制在上限上。

2.3 结论

本厂炉容比偏小,容易产生喷溅。供氧强度控制在合理范围内。铁水温度低,铁水物理热少,化学热和其他各厂相当。虽然我们的铁耗比芜湖新兴和天钢联合都要高,但是转炉前期温度还是太低,喷溅严重。后期因温度不够,有不同程度拉后吹的情况。前期低温喷溅是造成炉口粘钢的主要原因。

3 本厂数据分析

3.1 本厂生产数据记录

2019年4月2号~2019年4月4号生产数据。

2号全天冶炼84炉,A#炉冶炼41炉,过精炼36炉,打炉口4次,加废钢卡炉口2次;B#炉冶炼43炉,过精炼9炉,打炉口3次。生产以A#炉过精炼为主,炉口正常,粘钢较少。3号全天冶炼94炉,A#炉冶炼47炉,过精炼31炉,打炉口3次;B#炉冶炼47炉,过精炼14炉,打炉口3次。生产以A#炉过精炼为主,炉口粘钢较少,打炉口时内侧粘钢可以打掉。4号冶炼93炉,A#炉冶炼46炉,过精炼36炉,打炉口3次;B#炉冶炼47炉,过精炼8炉,打炉口3次。

(1)2019年4月2号~ 2019年4月4号生产数据分析总结。转炉平均入炉铁水温度达到1282℃(铁水包里面平均加入1.6t破碎料),转炉吹炼前期有温度,吹炼过程基本平稳。吹炼4min~6min,轻微起泡沫渣,炉口内侧有轻微粘钢。对于炉口内侧处粘钢,每班打炉口时顺带就把炉口内侧粘钢清理掉,处理时间在10min以内。

(2) 2019年4月9号~2019年4月11号生产数据。9号全天冶炼94炉,A#炉冶炼46炉,精炼38炉,打炉口3次,加废钢卡炉口1次;B#炉冶炼48炉,精炼8炉,打炉口3次。生产以A#炉过精炼为主,炉口内侧粘钢。

10号全天冶炼95炉,A#炉冶炼47炉,精炼38炉,打炉口3次,加废钢卡炉口2次;B#炉冶炼48炉,精炼12炉,打炉口3次,加废钢卡炉口4次。生产以A#炉过精炼为主,两座转炉炉口内侧粘钢,炉口偏小,加废钢卡炉口。

3.2 生产数据总结

2019年4月9号~2019年4月11号。转炉平均入炉铁水温度1258℃(铁水包里面平均加入2.2t破碎料),虽然已经提高了铁耗,但是转炉吹炼前期温度依然低。吹炼4min~6min,起泡沫渣喷钢和炉渣的混合物,炉口内侧粘铁,粘钢较多。炉口内侧粘钢多,炉口缩小,加废钢困难,存在加废钢过程中废钢卡炉口加不进炉内的现象。

生产数据分析

(1)2号~4号到炼钢铁水罐温度和铁水硅含量都比9号~11号要高,铁水物理热量和化学热量高。

(2)9号~11号提高了焦炭加入量来补充前期熔池温度。

(3)9号~11号转炉终点碳含量低,通过降低终点碳含量来补充终点温度。

4 炉口粘钢原因确认

综合以上各设备、工艺因素,确认转炉炉口粘钢原因如下:

(1)吹炼前期熔池温度低,低温喷溅造成炉口粘钢。

(2)精炼炉次炉口粘钢现象更严重。

5 针对炉口粘钢,发生喷溅时采取措施

(1)提高铁水入炉温度到1280℃以上。

(2)稳定铁水硅含量在0.3%~0.5%之间。

(3)加快铁水周转速度,不在炼钢压铁,减少铁水温度损失。

(4)提高过精炼出钢温度1600°~1630°,能减轻炉口粘钢的影响。

(5)两座转炉交替直上。

(6)利用停机时间氧气烧炉口。