提高HXD3C型机车焊缝超声波探伤一次合格率的措施

刘恩全

摘 要:针对HXD3C型机车焊缝超声波探伤合格率低质量问题解决时,可借助焊接工艺所具备的优势特征。虽然焊接工艺在制造环节所涉及的范围较广,但在应用过程中存在具有危险性。因此,需对其制作工艺进行严格把控。现代化社会主义新时期,在工业不断发展基础下,我国对焊接工艺及焊接技术有了全新要求,实际焊接中应采取适宜焊接方式、材料、设备及其工艺,确定焊接使用的激光功率和速度。以此确保焊接质量。大幅度提高了焊缝超声波探伤的一次合格率。

关键词:HXD3C型机车;焊缝;超声波探伤;合格率

引言:HXD3C型六轴电力机车是我国引进的德国西门子公司机车设计技术及理念、全方位采用西门子公司的制造工艺、由我国消化吸收后自主生产的大功率电力机车。该型机车在焊接方面,要求符合欧洲最新机车车辆焊接质量管理体系EN15085标准,以满足焊接质量达到高可靠性、安全性要求。

1.焊接缺陷类型及分布

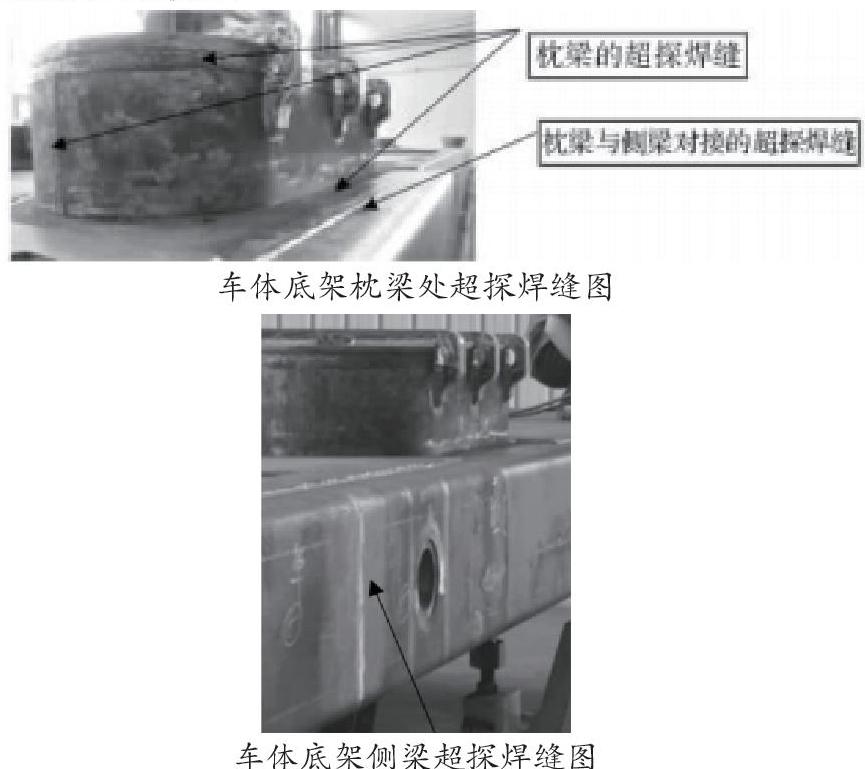

针对HXD1C型机车车体底架、转向架构架焊缝超声波探伤返修率高的质量问题,经过生产现场跟踪、分析,归纳出返修焊缝的缺陷类型,对引发焊缝缺陷进行了初步界定。需返修的焊缝缺陷主要分为气孔、未熔合、未焊透等。车体底架超声波探伤返修焊缝主要集中在枕梁、枕梁与侧梁对接焊缝、底架中央槽钢对接焊缝。转向架构架超声波探伤返修焊缝集中在各梁的上、下盖板拼接缝内,坡口钝边处出现较多。

2.焊接缺陷产生的原因分析

2.1腐蚀原因

腐蚀是HXD3C型机车一种常见缺陷,HXD3C型机车金属材料受周围空气、烟气、水蒸汽等环境介质的化学与电化学作用而引起的,由于HXD3C型机车受热面长期处于高温中,烟气含有一定量的多元腐蚀性气体(如SO2等),在高温条件下与受热面发生化学反应,使受热面产生外部腐蚀。另一方面,受热面中含有O2等气体或杂质,这些气体或杂质在高温条件下与HXD3C型机车内表面的金属发生化学反应,又或者HXD3C型机车在长期运行过程中,HXD3C型机车水箱内部的水蒸汽对受热面造成腐蚀或结垢,使受热面发生内部腐蚀及垢下腐蚀。腐蚀是致使HXD3C型机车出现裂纹的关键因素之一,在HXD3C型机车处于运行及非运行状态下,始终会存在腐蚀物质,因此引发腐蚀,造成受热面逐步减溥等,最后导致裂纹,致使HXD3C型机车焊缝超声波探伤难以实现一次完成[1]。

2.2金属疲劳原因

由于HXD3C型机车长期处于工作运行状态,使得机车所承受的应力加强,应力高度集中处,因负荷和压力波动,频繁起动导致应力周期变化,引起大应力低周疲劳裂纹,在低周大应力疲劳和腐蚀介质同时作用,使焊接裂纹不断闭合、打开,造成金属疲劳,金属疲劳现象常有发生。如新HXD3C型机车设备,在使用初期不易发生裂纹,但随着使用时间的不断延长与增加,裂纹数量也会增多,裂纹长度也会不断延长,从而影响HXD3C型机车正常工作[2]。

2.3高温原因

如果HXD3C型机车长期处于设计温度以上而低于材料的下临界温度的超温状态,金属材料发生碳化、球化、持久強度下降,最后在最溥弱部位导致开裂,使HXD3C型机车裂纹范围不断延展,从而缩短HXD3C型机车使用寿命。

3.焊接工艺分析

3.1底层焊接

底焊主要采用氢弧焊方式,焊接方式从上到下依次进行,采用电焊形式,保证底焊的均匀性,全面把控裂纹出现的可能性。

3.2中层焊

在进行焊接之前,需要检查和清理已经焊接好的焊缝,如果有问题需要重焊,要保证焊接接头之间的距离不小于100mm。一般来说,中焊机选用3.2mm厚的焊条,中焊机的厚度大于中焊机直径8-12倍,可选用直线型焊条形式。

3.3表层焊接

一般表面焊采用的焊条直径可以参考已焊焊缝厚度。每个焊条的起弧点和收弧点应与中间焊缝的连接点相吻合,同时还应保证压力容器中间焊缝的光滑度和表面焊时的完整性。

3.4热处理

热处理是完成焊接后最重要的一步,它的主要作用是有效地消除焊接后的残余应力,稳定容器的焊缝形状和尺寸,避免冷裂纹,同时优化焊接接头的综合力学性能。焊接后进行热处理一般可分为局部后热处理和整体后热处理两种,根据具体情况选择适当的热处理方式。

4.应用智能化焊接技术

焊缝质量高且稳定,焊缝的可焊性较广,适用性较强,焊缝尺寸精度、焊缝组合精度高,焊接效率高,在可持续发展下,其成本低,环保,无弧光,无烟尘等特点得到了广泛的应用。焊工智能系统的推广应用已成为国内外焊工智能发展的重要方向。今后的焊缝跟踪技术将采用智能模糊控制、神经网络等智能技术对焊缝进行跟踪控制,以提高非线性系统控制的精度,为实现焊接自动化、智能化奠定基础。采用视觉传感器和电弧传感器对焊接过程中的电弧形状、熔池形状、焊接电流、电弧电压、焊道数、焊料消耗及工时等进行测量。采用大数据分析方法,对这些数据进行综合分析。这不仅需要对焊接质量进行监测、评估,还需要对材料质量进行控制,最终实现反应堆筒体生产全过程的信息化管理。该系统可以对多台焊机乃至整个生产车间进行协调控制,形成车间智能化生产模式,能够实现对生产质量的有效监控,有效控制和管理生产成本和生产过程,从而大大提高生产效率和效益

5.使用科学方法进行焊接裂纹检测

根据资料审查的数据进行综合分析评价,应用超声波探伤法重点为对容易产生裂纹的部位进行检查,(如工作条件苛刻及承受交变应力的部位;曾经出现裂纹以及维修过和部位;已经发现严重缺陷或者其他危险因素的部位)。通过观察、使用工具和检测仪器确定裂纹。随着科学技术水平的不断提高,应采用大数据分析方法,对相关数据进行综合分析,对焊接裂纹质量进行监测、评估,对材料质量进行控制,不仅检测准确度高,操作也比较简单,成本低,那个从根本上实现HXD3C型机车焊缝超声波探伤一次合格。

结束语:

HXD1C型机车转向架构架及车体底架焊接自从采取上述措施后,超声波探伤的焊缝返修率明显下降,机车进入批量生产后,超探焊缝一次合格率明显提高,机车焊接质量得到显著提高,为机车行车安全提供了保障。

参考文献:

[1]周敏.和谐HXD_1C型机车焊缝超声波探伤一次合格率的提高[J].金属加工(热加工),2011(06):30-32.

[2]周敏.提高HX_D1C型机车焊缝超声波探伤一次合格率的措施[J].电力机车与城轨车辆,2011,34(01):63-65.

(中车大连机车钢结构分厂,辽宁 大连 116000)