变参数钻削对CFRP/铝合金叠层的孔径精度影响

韦学文,田 威,邱燕平,张 霖,廖文和,3

(1. 南京航空航天大学 机电学院,江苏 南京 210016; 2. 洪都航空工业集团,江西 南昌 330024;3. 南京理工大学 机械工程学院,江苏 南京 210094)

0 引言

飞机的结构质量影响飞机的运载能力、飞行距离以及经济效益[1-2],因此飞机机体材料应尽量选择轻质和高强度材料,以减轻飞机的结构质量。铝合金密度低,耐腐蚀性能好,抗疲劳性能较高,且具有较高的比强度、比刚度,是飞机结构中常用的金属材料之一[3]。近年来,复合材料由于具有密度低、比强度高和比模量高的特性也被广泛应用到飞机结构中,其中应用最多的是碳纤维增强复合材料(carbon fiber reinforced plastics,CFRP),且占据了极其重要的地位[4]。在飞机部件装配中,CFRP/铝合金是一种常见的叠层结构,它们之间的主要连接方式为铆接和螺接,因此,需要对CFRP/铝合金叠层结构进行孔加工,麻花钻钻削制孔是主要方法[5]。叠层结构制孔的孔径精度是影响连接件疲劳性能的重要因素之一。ZITOUNE等[6]对CFRP/铝合金叠层进行了钻孔实验,结果显示CFRP孔径小于钻头直径时,会出现“缩孔”现象。D’Orazio等[7]发现CFRP/铝合金叠层钻削时,CFRP入口处孔径较大,出口处孔径较小,而铝合金的孔径介于CFRP最大孔径与最小孔径之间。栾皓童等[8]则发现CFRP/钛合金叠层钻削中CFRP孔径和钛合金孔径都大于刀具直径,且CFRP孔径比钛合金孔径大。可以看出,CFRP/金属叠层结构制孔不同层材料间的孔径差异是一个普遍存在的现象。本文针对CFRP/铝合金叠层使用麻花钻进行了钻削实验,分析了叠层孔径差异的原因,提出变参数方案,并研究了变参数钻削方法对叠层制孔孔径精度的影响。

1 叠层材料定参数钻削实验及结果分析

1.1 实验方案

实验采用的实验板为150mm×105mm×4mm的CFRP板(CCF300)和150mm×105mm×4mm的7075-T651铝合金板。加工时,CFRP板在上层,铝合金在下层,即钻削顺序为先钻CFRP,后钻铝合金。实验所用的钻头为硬质合金普通麻花钻,钻头直径为4.175mm。实验参数选取3组工艺参数,分别为适合铝合金钻削的参数、折中的参数和适合CFRP钻削的参数,如表1所示。每组工艺参数钻削6个孔。钻孔完成后使用HEXAGON三坐标测量机测量对CFRP和铝合金不同位置的孔径进行测量,测量位置为CFRP、铝合金各层的孔中间位置。以每种方案的6个孔测量结果的平均值作为实验结果。

表1 定参数钻削工艺参数

1.2 实验结果分析

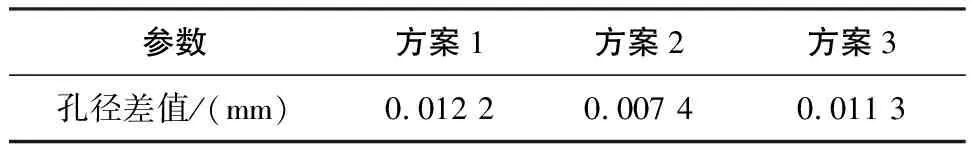

钻削孔径测量结果如图1所示,铝合金与CFRP的孔径差值如表2所示,其中差值计算方法为铝合金孔径减去CFRP孔径。

图1 定参数钻削孔径

表2 定参数钻削铝合金与CFRP孔径差值

从图1可以看出,3种实验方案都出现了铝合金孔径大于CFRP孔径的情况。其中,方案1转速为1000r/min时,由于转速较低,碳纤维与刀具的研磨作用并不强,钻削温度较低,钻孔完成后CFRP孔壁回弹,导致孔径小于钻头直径,出现“缩孔”现象。这个工艺参数下铝合金的孔径仅仅比钻头直径大了0.006mm,这可能是由于钻头旋转不可避免的的微量偏心和振动造成的,铝合金孔径应当是正常的。方案1两种材料的孔径偏差主要是因为CFRP的缩孔导致。在方案3中,转速为5000r/min,高转速下碳纤维与刀具产生较大的摩擦,钻削温度升高,树脂基体软化被切除,CFRP孔壁回弹作用减小,导致CFRP的孔径比方案1大。铝合金层由于高转速,切削振动加剧,同时钻削温度的升高也加大了积屑瘤产生的风险,这两种因素共同作用下铝合金的孔径也比方案1有所增大,同时由于方案3的切削振动和进给速度降低导致的排屑变得困难,这些因素也会对上层已经加工的CFRP孔壁产生影响。方案3两层材料的孔径偏差为0.0113mm,这个差距主要是由于铝合金层高转速下的孔径偏大导致,相比较而言,CFRP比较适合5000r/min的转速。方案2是折中的参数钻削结果,对于方案2的参数来说,3000r/min下也会引起铝合金层的切削振动,但比方案3要小,积屑瘤产生的几率也小,因此铝合金层的孔径大于方案1但小于方案3。CFRP的孔径比方案1大,和方案3差不多,这可能是因为3000r/min和5000r/min都是CFRP较为合适的转速区间,二者的钻削状态相似。方案2作为折中的参数,由表2可知其两层材料孔径差距是3种方案里面最小的,但仍有0.0074mm。需要指出的是,本文仅测量了孔径差值,事实上,使用折中的参数钻削时,尽管两层材料的孔径差值有所降低,但两层材料都达不到各自的最佳状态,其他方面如孔壁光滑度、铝合金出口毛刺等会比以各自适合的加工参数下效果差。

2 叠层材料变参数钻削工艺

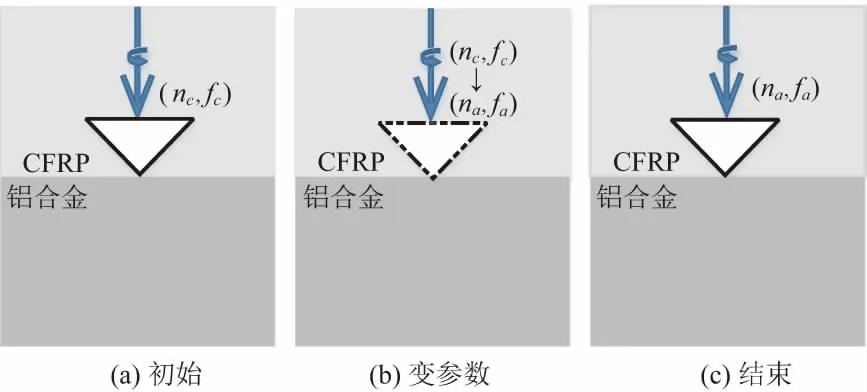

由第1节可知,用同一种工艺参数钻削CFRP/铝合金叠层材料时,难以同时满足两种材料的加工参数需求,因此采用变参数制孔工艺,即在CFRP层使用适合钻削CFRP的参数,在铝合金层使用适合铝合金钻削的参数,叠层界面区域工艺参数由适合CFRP的参数变为适合铝合金的参数。为方便下文叙述,定义钻削区段的工艺参数为(n,f),其中n代表转速,f代表进给速度。设CFRP钻削区段的工艺参数为(nc,fc),铝合金钻削区段的工艺参数为(na,fa)。叠层界面区域的工艺参数变化过程可以分为两个方面,一是变参数方式,二是变参数位置。

2.1 变参数方式

根据钻头运动方式,可以将变参数方式分为阶跃变参数和退让变参数。

1)阶跃变参数:当钻头以工艺参数(nc,fc)钻削至某个位置时,钻头停止进给,将工艺参数变为(na,fa)后继续钻削,如图2所示。

图2 阶跃变参数

2) 退让变参数:当钻头以工艺参数(nc,fc)钻削至某个位置时,钻头停止进给并退出已加工孔外,将工艺参数变为(na,fa)后继续钻削,如图3所示。

图3 退让变参数

2.2 变参数位置

对于阶跃变参数和退让变参数,都是在钻头钻削至某个位置时进行变参数,在不同的位置变参数,效果也不相同。位置1:钻心尖接触铝合金入口表面时;位置2:钻尖轴向厚度的一半钻入铝合金时;位置3:钻尖完全钻入铝合金时。以一级阶跃变参数为例,如图4所示。

图4 变参数位置

3 叠层材料变参数钻削实验及结果分析

3.1 实验方案

对阶跃变参数和退让变参数的不同变参数位置进行了钻削实验,其中阶跃变参数3种变参数位置构成3种实验方案,退让变参数3种变参数位置构成3种实验方案,共计6种实验方案,每种实验方案钻6个孔。变参数钻削中,选取CFRP层的钻削工艺参数为转速nc=5000r/min,进给速度fc=0.01mm/r,铝合金层的钻削工艺参数为转速na=1000r/min,进给速度fa=0.04mm/r。实验所用刀具、实验板材料、孔径测量仪器及测量位置与定参数钻削实验相同。

3.2 实验结果分析

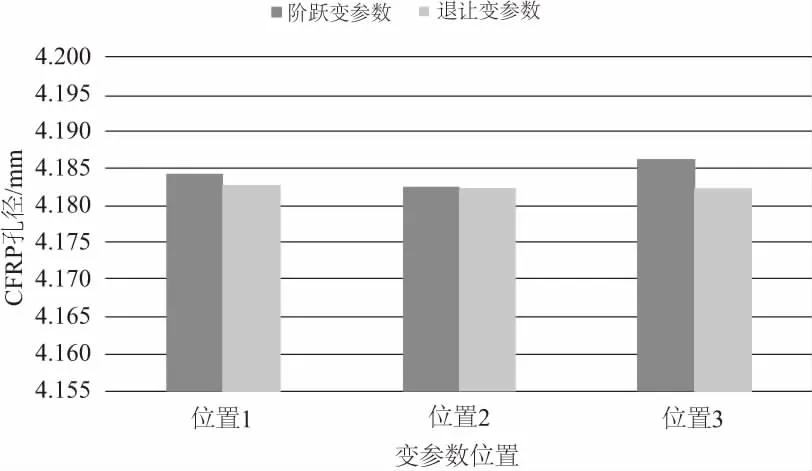

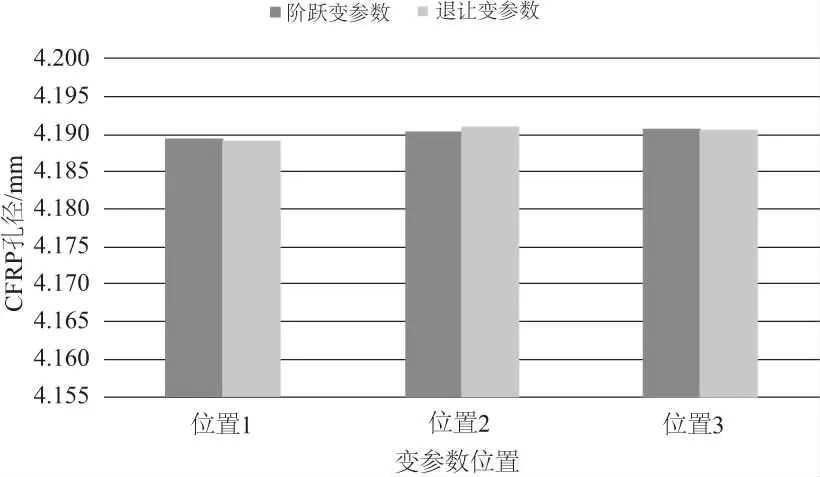

不同变参数方案的CFRP孔径如图5所示,铝合金孔径如图6所示。

图5 变参数钻削CFRP孔径

从图5可以看出,在所有的变参数位置中,阶跃变参数的CFRP孔径都大于退让变参数的CFRP孔径,这种现象的原因为:阶跃变参数时,钻尖停留在孔内部进行参数变化,此时钻头并没有停止转动。当已加工的CFRP孔壁产生部分回弹时,不停旋转的钻头侧刃对回弹部分二次切削,导致阶跃变参数的CFRP孔径比退让变参数大。而当钻头钻入下层铝合金后,钻削情况变得平稳,从图6可以看出阶跃变参数和退让变参数的铝合金孔径并没有明显差异。

图6 变参数钻削铝合金孔径

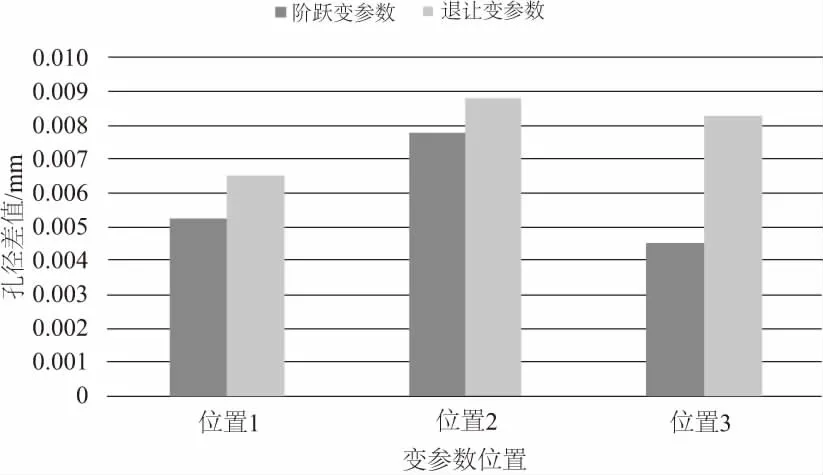

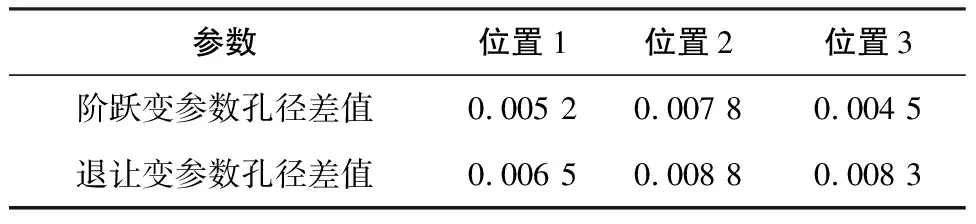

对阶跃变参数和退让变参数下铝合金与CFRP的孔径差值进行对比如图7所示,孔径差值的具体数值如表3所示。

图7 不同变参数方式下铝合金与CFRP孔径差值

表3 变参数钻削铝合金与CFRP孔径差值 单位:mm

由图7可知,退让变参数的孔径差值比阶跃变参数大。根据上面的分析,退让变参数下CFRP孔径比阶跃变参数小,但铝合金孔径和阶跃变参数接近,由于孔径差值是铝合金孔径减去CFRP孔径,这就导致了退让变参数铝合金与CFRP的孔径差值比阶跃变参数大。从图7还可以发现,变参数位置2的孔径差值比位置1和位置3大,分析其原因可能为:位置2的时候,钻尖一半钻入下层铝合金,一半留在上层CFRP,钻削情况复杂,在这个位置进行变参数会导致钻削振动增大,钻削情况比位置1和位置3差。位置1和位置3之间没有明显区别。从表3可知,所有的变参数方案中,孔径差值最大为0.0088mm,这一数值仅略大于定参数钻削中最小的孔径差值0.0074mm。所有变参数方案中孔径差值最小的是阶跃变参数的位置3,此时孔径差值为0.0045mm,比定参数钻削中的最小值0.0074mm减小了39.2%,这证明变参数钻削工艺能显著减小叠层制孔孔径差值,从而提高孔径精度。

4 结语

1) CFRP/铝合金叠层定参数钻削时,因为两种材料的性能差异,叠层钻削存在孔径差值过大的问题。当使用1000r/min的低转速钻削时,孔径差值的原因主要是CFRP的回弹导致“缩孔”现象;当使用5000r/min的高转速钻削时,孔径差值的原因主要是钻削振动增大,同时钻削温度升高,钻削铝合金时出现积屑瘤,导致铝合金层孔径偏大;当使用3000r/min的折中转速钻削时,孔径差值有所降低,但铝合金层仍有钻削振动现象。

2) 变参数钻削CFRP/铝合金叠层时,由于阶跃变参数钻头停留在孔内部进行参数变化,导致阶跃变参数的CFRP孔径比退让变参数的大,从而缩小了铝合金与CFRP的孔径差值。

3) 不同的变参数位置,孔径差值有所不同。当钻尖处于叠层界面中间时,因为钻削工况较差,这个位置下孔径差值较大;当钻尖刚接触下层铝合金或钻尖完全钻入下层铝合金后进行变参数时,孔径差值并没有明显区别。所有的变参数方案中孔径差值最大值为0.0088mm,这一数值仅略大于定参数钻削中最小的孔径差值0.0074mm。

3) 采用阶跃变参数方式,当钻尖完全钻入下层铝合金时进行参数变化的情况下,铝合金与CFRP孔径差值最小,为0.0045mm,比定参数钻削中的最小孔径差值缩小了39.2%,证明变参数钻削可以有效降低CFRP/铝合金叠层钻削不同材料层的孔径差值,提高孔径精度。