HRB400 螺纹钢切分轧制开裂原因分析

常晓敏,刘文慧,钟心峰

(山东莱钢永锋钢铁有限公司,山东 德州 251100)

螺纹钢作为建筑用钢的主要材料,广泛应用于房屋、桥梁、道路等工程建设。为更好满足客户和市场需求,螺纹钢除成分、性能符合要求外,表面质量也有严格要求。轧钢某车间采用165mm*165mm方坯四切分轧制生产HRB40014螺纹钢材时,钢材成品表面的纵肋有间断的无规则的开裂现象,共挑出开裂钢材10 余吨,均判为废品。在开裂钢材区域取样进行金相组织检验、能谱成分分析、钢坯低倍检验以及连铸工艺分析,找出螺纹钢轧制开裂的主要原因,提出改善措施,提高成材率,实现降本增效。

1 理化检验

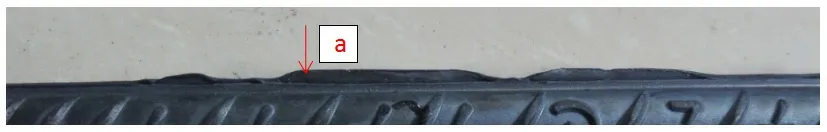

1.1 宏观形貌

图1 所示为表面开裂试样宏观形貌,开裂位置位于钢材纵肋处,呈间断无规则分布,纵肋高2.3mm 左右,大于正常肋高1.0mm 左右,开口位置内侧较光滑(箭头所指位置a)。

图1 表面开裂试样局部放大宏观形貌

1.2 化学成分分析

在开裂钢材上取成分样进行分析,成分结果显示符合GB/T 1499.2-2018 标准规定的要求,S、P 等导致钢材出现热脆开裂、冷脆开裂现象的元素含量控制在国标允许范围内。因此,钢材轧制开裂与钢材成分无关[1,2]。

表1 化学成分实测值

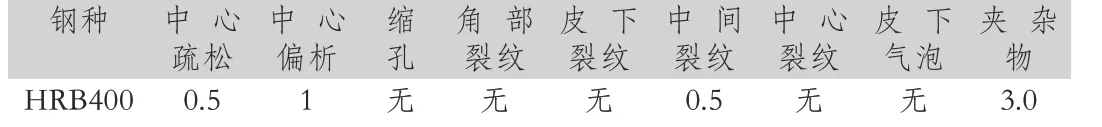

1.3 钢坯低倍检验

在同一批次的剩余钢坯上截取低倍试样1 支,经锯床切割和铣床铣平后,用35%的工业盐酸水溶液电解腐蚀25min,试样取出后用清水清洗腐蚀面并吹干。通过观察发现钢坯内弧一侧,距离连铸坯表面11mm ~22mm 区域内存在大量非金属夹杂物(图2),采用YB/T4002-2013 对样品进行评定,非金属夹杂物级别为3.0 级,结果如表1 所示。

表2 低倍检验结果

图2 165mm*165mm 方坯低倍检验宏观形貌

1.4 金相检验

低倍检测通常只能通过肉眼检测尺寸较大的宏观缺陷,而一些细小的夹杂和缺陷需对其进行微观金相分析。

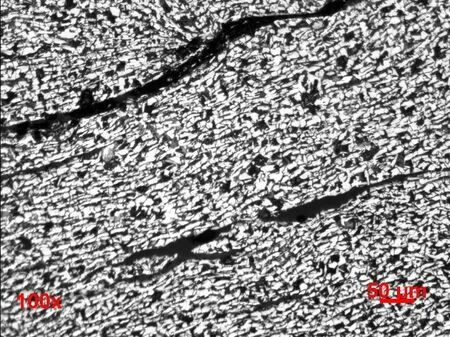

在试样开裂位置取1 支横向金相试样,在开裂附近截取1 支纵向金相试样,切割后的试样经粗磨、细磨、抛光后观察。低倍检验,开裂试样存在明显的裂缝。光学显微镜下观察,发现试样中存在大量条状硅酸盐类夹杂物。纵向试样作为夹杂物试样,可发现纵截面上存在大量夹杂物,且大多为超尺寸夹杂,选取最严重视场进行评级,评级结果大于3.0 级。非金属夹杂物容易偏聚,出现局部应力集中现象,而且夹杂物与钢基体塑性不同,存在变形差异,夹杂物的存在严重破坏了钢材基体的连续性,采用切分轧制工艺生产时,钢坯中的夹杂物容易暴露在表面,在夹杂物与钢材基体间产生微裂纹,轧制过程中,裂纹在外力的作用下不断扩展,最终导致成品钢材出现开裂现象。金相检验结果如图3 ~图5。

图3 开裂试样形貌10X

图4 开裂处横截面上硅酸盐夹杂物形貌50X

图5 纵截面硅酸盐夹杂物形貌50X

将试样采用4%的硝酸酒精溶液腐蚀观察,金相组织如图6所示,为铁素体和珠光体,晶粒度9.5 级,无异常组织,无晶粒粗大现象,符合热轧带肋钢筋的国家标准。

图6 开裂试样的金相组织

2 夹杂物来源分析

能谱分析。钢中夹杂物分为内生夹杂物和外来夹杂物,内生夹杂物是钢中O、S 等元素与金属形成化合物,在冶炼过程中来不及上浮,钢液凝固后形成夹杂物,夹杂物较细小,数量少,而外来夹杂物主要来自于耐材、结晶器保护渣、覆盖剂等,一般数量较多,形状不规则,尺寸较大。

为进一步确定夹杂物的来源,对试样进行电镜扫描和能谱分析,定性结果如图7 所示,缺陷部位含有F、Na、Mg、Al、Si、Ca、Zr、O、Mn 等元素,属于SiO2-CaO-MnO-ZrO 系的复杂氧化物,金相观察发现夹杂物数量较多,确定为外来复合型非金属夹杂物,是结晶器保护渣和浸入式水口的主要成分。

图7 HRB400 螺纹钢开裂位置和正常位置夹杂物能谱分析表能谱分析成分含量

表3 夹杂物中元素分配比例

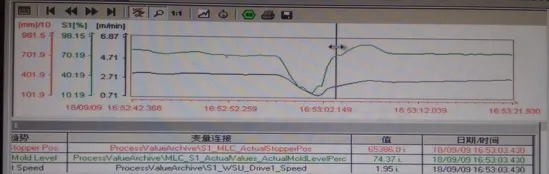

对异常炉次连铸工艺的浸入式水口部分和结晶器液面波动情况进行复查,水口使用中后期如图8 所示,端部出现缺口,侵蚀严重,导致钢液从中间包注入结晶器时的通钢量增加,液面的波动曲线如图9 所示,可以看出该炉次生产过程结晶器液面波动明显,导致保护渣卷入到钢水中,凝固后停留在钢中形成夹杂物导致钢材表面开裂。

图8 浸入式水口侵蚀情况

图9 结晶器液面波动曲线

3 结论和措施

(1)钢坯在浇铸时浸入式水口侵蚀严重,结晶器液面波动大,导致结晶器保护渣卷渣是产生裂纹的根本原因。

(2)轧钢采用切分工艺轧制时,夹杂物容易暴露在钢材的表面,在纵肋根部存在应力集中而导致开裂。

(3)加强结晶器液面控制,浸入式水口插入深度严格按标准执行。

(4)严格执行套管使用标准,套管的烘烤温度要达到550℃以上,且烘烤时间不宜过长,防止因氧化涂层被氧化而缩短套管的使用寿命。