铝粉在不同爆炸环境中的反应率

李媛媛, 王晓峰, 牛余雷, 肖 奇, 李 欣

(西安近代化学研究所,西安 710065)

含铝炸药具有爆热高、爆温高、能量释放持续时间长、后燃效应显著等特点。目前,含铝炸药的爆轰机理有二次反应论、惰性热稀释理论和化学热稀释理论,但上述三种理论未能全面系统地揭示爆轰反应的整个过程[1-2]。

爆热测量作为衡量含铝炸药能量释放特性和铝粉反应效率的一种试验方法,一直备受关注[3]。Ornellas等[4]测量了几十个配方的炸药在量热弹中爆炸后放出的热,并对产物组分进行了分析,研究了真空、二氧化碳和氧气三种环境下炸药爆炸后的爆热和爆轰产物的差别,表明在氧气环境中,爆轰产物中可燃组分能够更好地和铝粉结合,放出更多的热量。Kiciński等[5]对RDX基含铝炸药在充氩气、氮气和氩气/氧气的量热弹中爆炸后的爆热分别进行了测量,证明了在惰性气体中爆热的测试结果基本一致,而氧气增加可以使含铝炸药能量释放量增加。裴明敬等[6]研究了含铝温压炸药在氩气、空气和氧气环境中的燃烧热,表明该类炸药随环境中氧气的增加而增大。韩勇等[7]测量了含铝炸药在真空、空气和水中的爆热值,认为在空气条件下,铝粉发生了二次反应。曹威等[8]研究了不同气氛对三氨基三硝基苯(TATB)基含铝炸药爆热的影响,并用XRD射线对产物进行了分析,表明环境中氧气含量和压力的增加均可导致爆热的增加。上述研究表明,爆炸环境中氧的含量影响含铝炸药的爆轰能量释放,而炸药中铝粉的反应率则直接决定了能量输出,因此研究含铝炸药中铝粉在不同氧环境中的爆炸反应程度具有很重要意义。

现利用自行设计的恒温式爆热量热弹[9]测定不同铝含量炸药在真空和空气中的爆热,分析含铝炸药在不同氧气环境中的能量释放特点,并根据能量理论计算含铝炸药爆炸后铝粉的反应率,为含铝炸药爆炸能量理论计算和配方设计提供参考。

图1 恒温式量热弹装置示意图Fig.1 Schematic diagram of isothermal calorimeter equipment

1 实验

1.1 实验样品

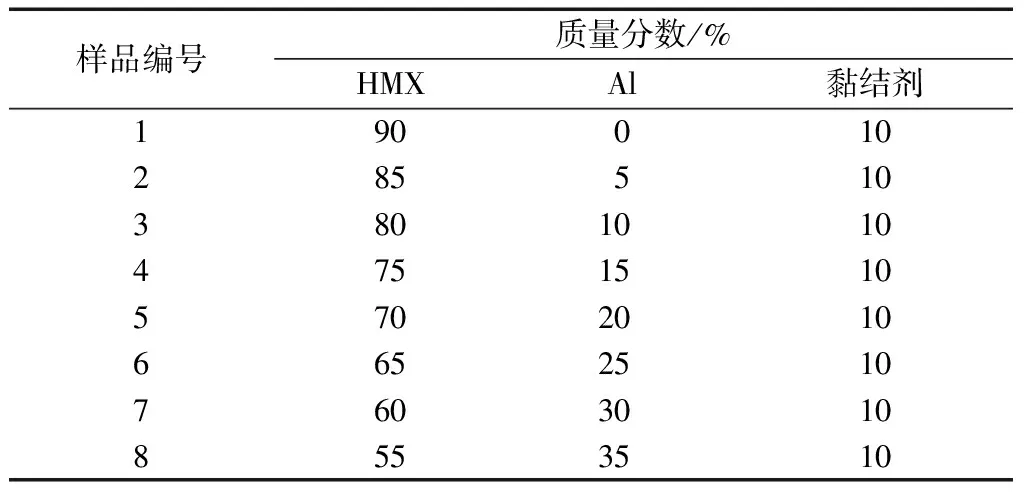

实验样品如表1所示。铝粉中位径D0.5分别为12、125 μm。两种粒度铝粉样品制备按照配方比例称量,将各组分均匀混合成药浆,采用真空浇注制得直径为Φ40 mm的圆柱形药柱,质量为(100±1) g。

表1 测试样品配比Table 1 Formulation of test samples

1.2 实验仪器及实验条件

试验用爆热量热弹装置如图1所示[10]。控温仪:HW-1型恒温控制仪,控温精度±0.01 ℃。温度计:美国FLUKE5642型电阻温度计,测温精度±0.001 ℃。温度记录仪:美国FLUKE1529型温度记录仪,精度±0.001 ℃。采用压装JH-14传爆药作为起爆药柱,规格为Φ15 mm×15 mm,端面起爆。真空中的爆热按照恒温量热法进行测量[11],量热弹中的气体压力不大于3 kPa。

2 结果与讨论

2.1 实验结果

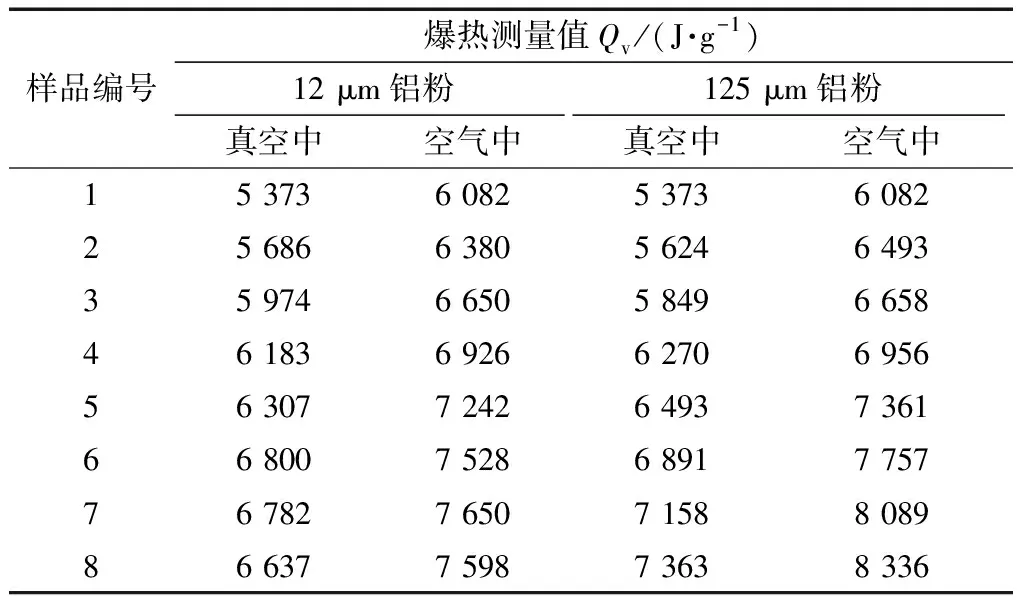

对表1所列样品的爆热进行了测定,实验结果如表2所示。

表2 爆热测试结果Table 2 Test results of detonation heat

2.2 铝粉反应率计算

2.2.1 真空中铝粉反应率计算

混合炸药的爆热,可按加和方法计算[2],即:

Qv=∑miQvi

(1)

式(1)中:Qv为含铝炸药在真空中的爆热,J·g-1;mi为含铝炸药中第i组分的质量百分含量,%;Qvi为第i组分的特征爆热,J·g-1。

HMX在真空中的实测爆热为5 679 J·g-1,根据量热弹测出的炸药爆热,通过式(1)计算出Al对爆热的贡献热值(特征爆热)Qv Al,J·g-1,即可通过式(2)计算铝粉在真空的爆炸反应率[12]。

(2)

式(2)中:ηv为Al粉在真空中的反应率,%;HAl为Al的燃烧热,数值为31 024 J·g-1。

按照式(3)计算Al粉在真空环境下反应的百分含量,即Al粉与爆轰产物反应的百分含量mAl/pro。mAl/pro=ωAlηv

(3)

2.2.2 空气中铝粉反应率计算

在计算中进行了某些简化处理:不同铝粉含量的炸药爆炸过程中,将HMX/黏结剂作为一个整体处理,取:ΔQvHMX/黏结剂=6 082 J·g-1-5 373 J·g-1,即709 J·g-1。根据文献[7]:

ΔQv=∑miΔQvi+mAl /airQv Al

(4)

式(4)中:ΔQv为混合炸药在空气中的爆热与真空中爆热的差值;ΔQvi为混合炸药中第i组分在空气中的爆热与真空中爆热的差值(不包括Al组分);mAl/air为混合炸药中Al与空气中氧反应的质量分数。按照式(5)和式(6)分别计算Al粉反应的总百分含量和Al粉在空气中的反应率。计算结果列于表3和表4。

mAl (RT)=mAl/pro+mAl/air

(5)

η(air)=mAl (RT)/ωAl

(6)

式中:ωAl为炸药中Al粉的百分含量,%;mAl/pro为

Al粉与爆轰产物反应的百分含量,%;mAl/air为Al粉与空气反应的百分含量,%;mAl (RT)为Al粉反应的总百分含量,%;ηair为Al粉在空气中的反应率,%。

2.3 结果分析

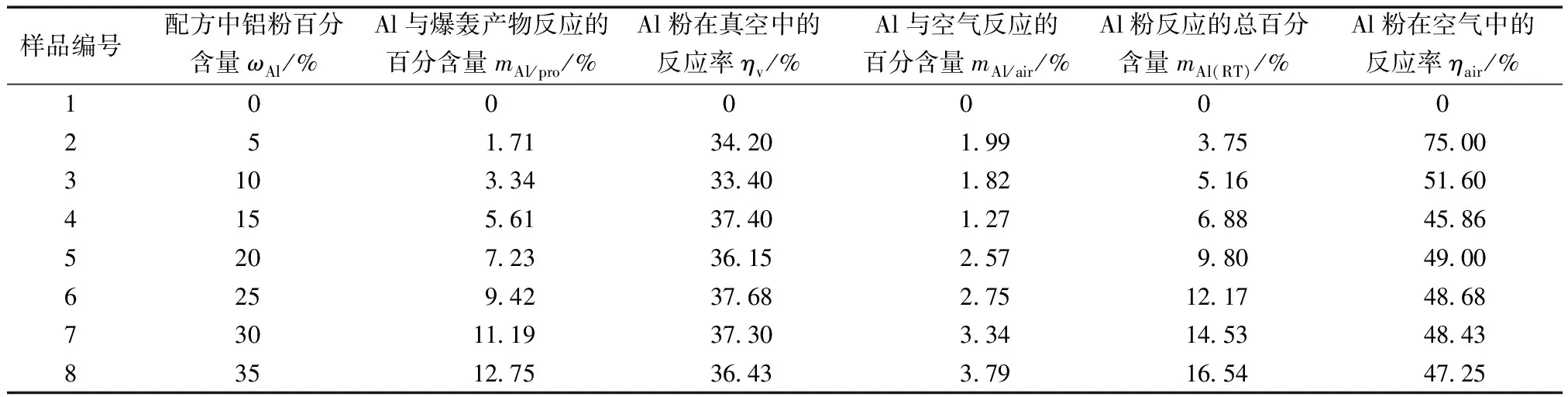

表2数据表明,含铝炸药在空气中的爆热大于其在真空环境的爆热,说明含铝炸药中有部分铝粉与空气中的氧气发生了反应。表3和表4数据表明,随着铝粉含量的增加,含铝炸药铝粉在真空和空气中反应的百分含量呈递增趋势。在真空条件下,当铝粉含量低于30%时,12 μm和125 μm铝粉的反应率相差不大,反应率均在33%~38%;当铝粉含量为35%时,两者反应率分别为36.4%和29.7%,12 μm铝粉的反应率下降较明显。

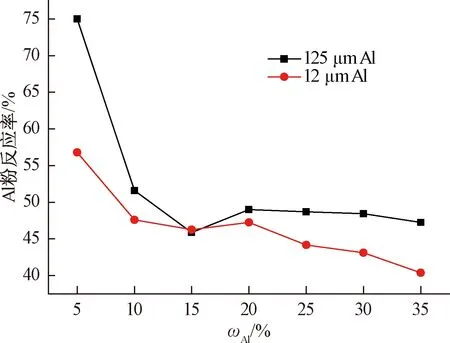

图2为Al粉在1 atm空气中的爆炸反应率。配方中铝粉百分含量为5%时,爆炸后铝粉反应率最大,12 μm铝粉和125 μm铝粉的爆炸反应率分别为75.0%和56.8%。当铝粉含量为15%时,粗、细铝粉的反应率基本相当,均在46%左右。在其他含量时,粗铝粉的爆炸反应率均较细铝粉的高。分析认为,铝粉含量小于15%时,配方中主炸药HMX的含量高,爆炸后产生的初始压力和温度相对较高,此时铝粉含量较低,粗铝粉颗粒的数量较少,吸收爆炸初始产生能量能够使铝粉充分热透,促使其和空气中的氧气发生氧化还原反应,单个粗铝粉颗粒反应产生的热量较细铝粉多,更有利于反应的持续进行。当铝粉含量较高时,高于15%时,炸药中HMX的量相对降低,爆炸初始压力和温度也相对较低,此时细颗粒铝粉粒度较小,比表面积较大,热传导性较粗铝粉好,虽然小颗粒铝粉较大颗粒铝粉更容易熔化完全,但是颗粒数量较大,更容易吸收和消耗爆炸产生的能量,铝粉和空气中的氧之间的传热并不完全,导致铝粉颗粒无法完全热透并熔化,导致系统的整体温度降低,最终使得铝粉和空气二次反应的温度降低,影响了铝粉的反应完全性,铝粉的反应率较粗铝粉低。总体而言,在1 atm空气环境中,含铝炸药爆炸后,配方中粗铝粉的反应率为45%~51%,细铝粉的反应率为40%~47%。

表3 12 μm铝粉反应率计算结果Table 3 The calculation result of reaction rate of 12 μm Al powder

表4 125 μm铝粉反应率计算结果Table 4 The calculation result of reaction rate of 125 μm Al powder

图2 Al粉在空气中的反应率Fig.2 Reaction rate of Al powder in 1 atm atmosphere

图3为Al粉与爆轰产物反应的百分含量,即Al粉在真空环境下参加反应的百分含量。由图3可以看出,随着炸药中铝粉含量的增加,Al粉与爆轰产物反应的百分含量呈递增趋势。当炸药中铝粉含量小于25%时,粗、细铝粉与爆轰产物反应的百分含量数值接近。粉含量大于25%时,粗铝粉与爆轰产物反应的量较细粉高。分析认为,在铝粉含量较低时,炸药爆轰产生的热量可使粗、细铝粉点火并维持反应,此时铝粉的粒度对能量的释放影响不大。当铝粉含量高于25%时,炸药中HMX含量少,爆炸产生的初始能量较低,炸药配方中小颗粒铝粉的数量较多,单个铝粉获得的能量少,导致整个爆炸场温度降低,铝粉反应的持续性降低。而大颗粒铝粉数量少,炸药初始能量分配给单个大颗粒铝粉,使大颗粒铝粉反应能够产生较小颗粒铝粉反应更高的温度,该温度在一定程度上可以维持整个爆炸场的温度,使粗铝粉与爆轰产物反应的百分含量较细铝粉的高。

图3 Al粉与爆轰产物反应的百分含量Fig.3 Percent of Al power with detonation produce react

图4 Al粉反应的总百分含量Fig.4 Total percent of Al power react

图4为铝粉反应的总百分含量,即铝粉在空气环境中反应的百分含量。从图4中可以看出,随着炸药中铝粉含量的增加,铝粉反应的总百分含量递增,这与爆热测试实验的分析结果趋势一致。当铝粉百分含量为15%时,两种粒度铝粉反应的总百分含量基本相当;当铝粉含量为其他含量时,粗铝粉反应的总百分含量较细铝粉的高,此规律和Al粉在空气中反应率的结果相同。分析认为,铝粉含量在15%左右时,炸药爆炸产生的能量使两种粒度铝粉与爆轰产物发生产生热量,并维持二次反应的程度相当。

3 结论

(1)随着铝粉含量的增加,含铝炸药中铝粉在真空和空气中反应的百分含量随着炸药中铝粉含量的增加而呈递增趋势。

(2)在真空条件下,当铝粉含量为5%~30%时,12 μm和125 μm铝粉的反应率相差不大,反应率均为33%~38%;当铝粉含量为35%时,两者反应率分别36.4%和29.7%,12 μm铝粉的反应率下降趋势较明显;在1 atm空气中,当铝粉含量为5%时,铝粉反应率最高,12 μm和125 μm铝粉的反应率分别为56.8%和75.0%;Al粉含量为10%~35%时,两者反应率分别为40%~47%和45%~51%。