灯泡贯流式机组轴线调整实例与分析

曹岸斌

(广东省源天工程有限公司,广东 广州 511340)

自1984年我国首台大型灯泡贯流式机组研制成功并在水电站投产以来,贯流式机组被广泛应用于平原河流以及沿江沿海地区的电站,并向着大容量、高水头、大尺寸方向快速发展。随着灯泡贯流式机组的飞速发展,制造厂家的产品质量愈来愈高,安装工具越来越先进,但是在机组安装、检修及运行过程中,各种事故时有发生[1- 4],其中因机组轴线不符合要求造成的事故占到相当比例[5- 7]。灯泡贯流式机组轴线的测量与调整是整个机组安装与检修中非常关键的一步,直接影响整台机组的安装工期和质量。主轴的安装质量更是直接影响着机组的摆度、振动大小以及各部轴承的瓦温温升。机组的轴线调整若不符合要求,主轴在运转过程中将产生较大摆动,机组振动加剧,机组轴承运行条件恶化,对水轮发电机组的稳定、安全运行造成了巨大威胁,严重时还可引发烧瓦事故。本文结合工程实际,对两起水电站灯泡贯流式机组安装与检修过程中发生的事故进行分析,深入探讨灯泡贯流式机组轴线调整原理和方法。

1 灯泡贯流机组轴线概念及轴承布置方式

1.1 灯泡贯流式机组轴线的概念

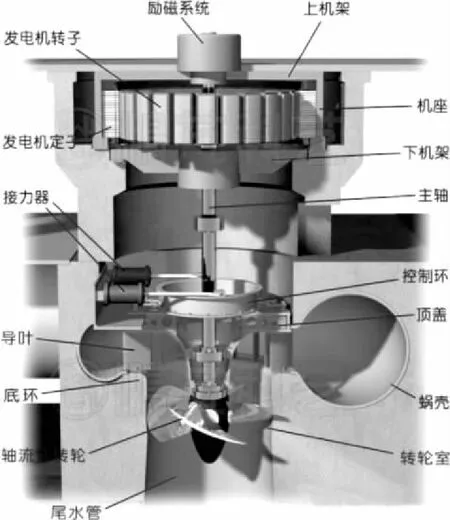

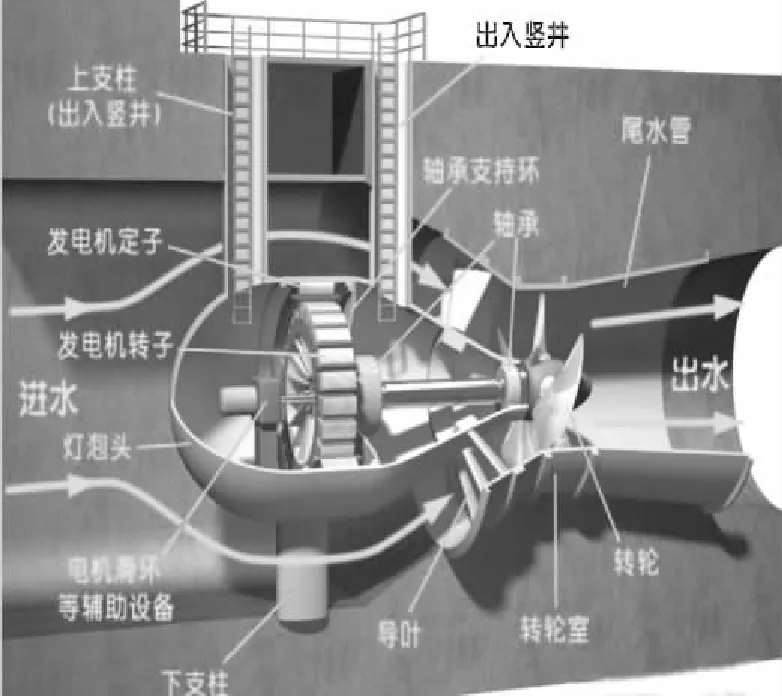

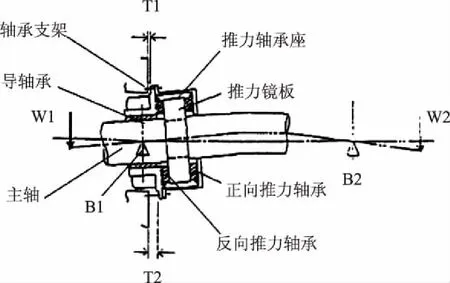

对比常规轴流转桨式机组与灯泡贯流式机组的结构,从图1和图2不难看出,灯泡贯流式机组的发展离不开常规轴流转桨机组,其刚引入国内时,实质就是将立轴变成卧轴的一种转换。在轴线概念方面二者是一样的,而要真正理解轴线的涵义,对机组“三线”的概念必须有深入的理解。

1.1.1机组中心线

灯泡贯流式机组中心线是指机组各固定部件(管形座、尾水管、转轮室、导水机构内配水环、定子等)中心的连线。在灯泡贯流机组安装的实际过程中,因中心的基准会时常变动,加之机组制造存在的误差和测量误差累计使得各固定部件中心无法满足在一条直线上[8]。

1.1.2机组轴线

灯泡贯流式机组的轴线是指水轮发电机主轴(目前的灯泡贯流机组一般都采用单轴结构)的几何中心线。

1.1.3机组旋转中心线

灯泡贯流式机组转动部件围绕着旋转的那根几何中心线。

机组运行过程中,最佳状态是 “三线合一”,但由于机械加工误差和安装等原因,无法满足三线合一,有时“一线在同一直线上”都无法满足。

图1 轴流转桨式机组结构图

图2 灯泡贯流式机组结构图

1.2 灯泡式机组轴承的布置方式

由于立式轴流转桨机组根据发电机推力轴承的布置位置不同可分成不同型式,所以灯泡贯流式机组的轴承布置型式也分成不同的类型。灯泡贯流式机组在我国已有几十年的发展,其轴承布置的型式主要包含以下三种方式[9]。

1.2.1三支点单悬臂结构

该结构形式的发电机转子位于推力轴承与发电机导轴承之间。水轮机导轴承布置在机组转轮上游侧。此种结构的优点为主轴受力状态得到改善,轴系的刚度得以提高,能够担负较大负荷,缺点是机组安装时轴系的调整较为困难。

1.2.2双支点单悬臂结构

该结构将发电机推力轴承与发电机导轴承进行合并,组成发电机组合轴承,发电机转子则位于发电机组合轴承与水轮机导轴承之间,水轮机导轴承位于机组转轮下游侧。此种结构在中等容量机组中应用较多,其优点为在现场进行轴系调整比较方便,同时机组成本得以下降。

1.2.3双支点双悬臂结构

该结构同样将发电机推力轴承与发电机导轴承进行合并,组成发电机组合轴承,组合轴承布置在发电机转子下游侧,水轮机导轴承位于机组转轮上游侧。此种结构使得机组主轴长度缩短,机组结构更加紧凑,各轴承的维护和检修更为简便。

目前,双支点双悬臂结构因其发电机与水轮机共用一根轴使得轴长缩短,主轴的制造、安装和调整较为简单,已被广泛应用于国内外大中型灯泡贯流机组的轴承布置[10]。

2 机组轴线调整实例分析

2.1 实例一

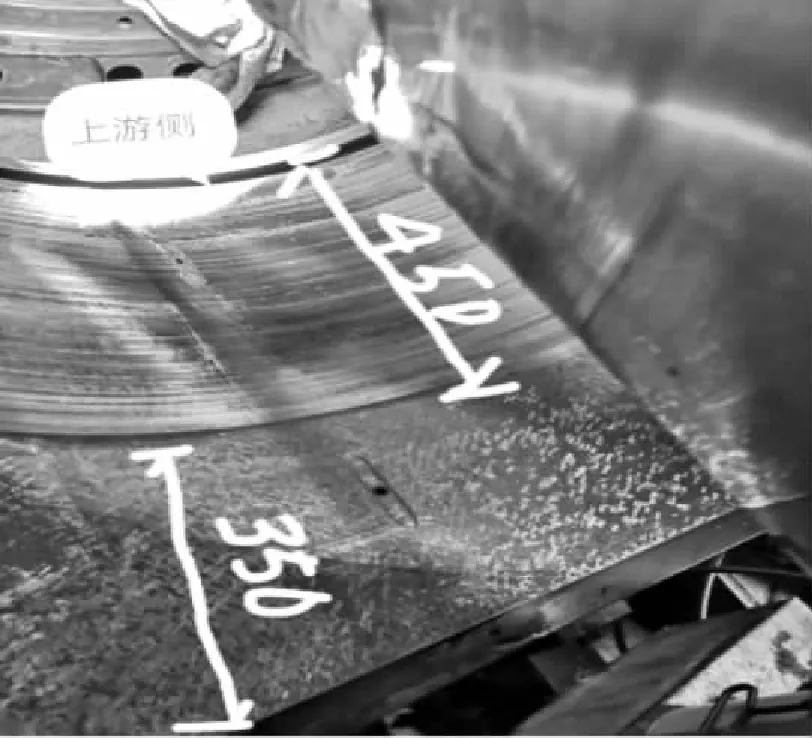

2019年1月16日,广东某灯泡贯流式电站3#机组大修后手动开机,开机后机组运行一切正常。但是磨瓦约2h后,径向瓦温急剧上升,运行人员立刻操作紧急停机,机组停机后检查瓦温最高达83℃。技术人员随后对发导瓦进行初检查,发现发导瓦内部未有异物,导瓦下游侧约350mm处未有任何拉花迹象,导瓦上游侧约450mm处有烧伤,如图3所示,从烧伤的部位来看瓦面比较光滑,没有异物刮到的痕迹,烧伤的巴氏合金还比较软,可用刮刀清除,厚度为0.1mm,导瓦上游侧排油边离端面30mm处区域没有任何刮伤痕迹。从瓦面光滑度来看,可判定瓦面损坏不是异物引起的刮伤,应该是干磨引起的拉伤。

图3 瓦面烧伤示意图

随后,相关技术人员根据径向瓦面受损情况初步判断为轴线调整不当引发的故障。为证实该判断,技术人员询问了工作人员轴线调整的具体情况,了解到机组安装时,工作人员只是当主轴吊入安装时对两部轴承的间隙进行了测量,以控制主轴不产生调角,再用框形水平仪保证了主轴的水平,而未对机组轴线进行有效调整。技术人员随后查阅了相关图纸,发现本机组的发电机导轴承并非球支撑,导轴承和支撑座是一个整体,这种结构设计具有更大的承载能力,机组运行更稳定,然而轴承自调整的能力却更低。机组进入实际运行中,当转子、转轮吊入机坑和主轴联接后,主轴产生变形,而主轴轴线未经调整,难以保证发电机导轴承、主轴以及正反推力轴承瓦和镜板的接触面均匀接触,因此可能造成机组烧瓦事故。从“导瓦上游侧约有450mm处有烧伤,导瓦下游侧约350mm处未有任何拉花迹象”也能说明,在轴瓦运行中,其实发导瓦面只有上游侧和主轴是接触的,下游侧瓦面和主轴没有接触,如果采用了正确的轴线调整方法,应该不会出现这种现象。至此,证实了烧瓦故障的发生确为机组轴线调整不当所引致。

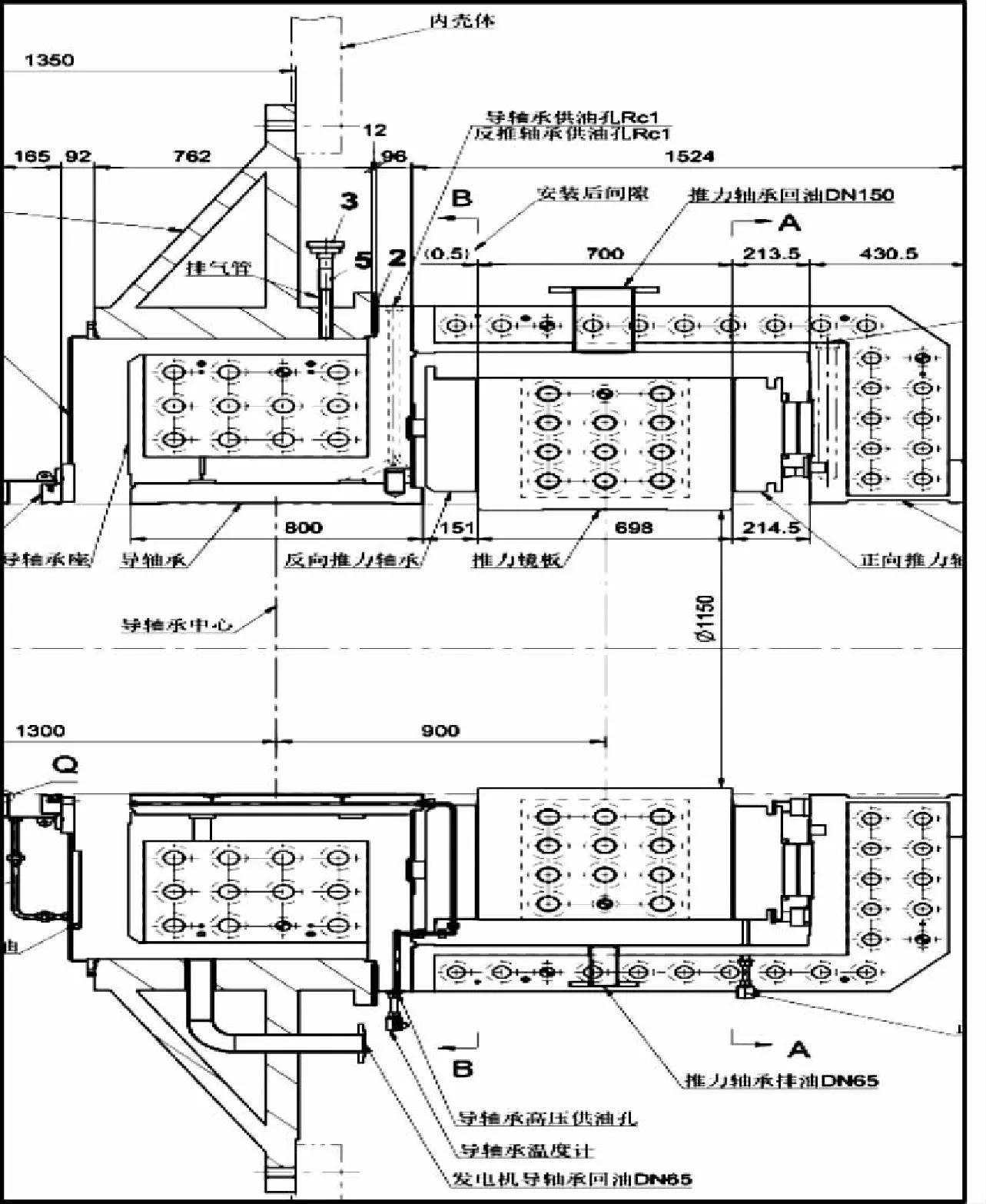

图4 组合轴承装配图

2.2 实例二

2019年3月,广西某灯泡贯流式电站1#机组安装过程中,在机组进行盘车时,虽然已经投入高压油顶起,但是主轴系统旋转起来非常困难,与以往安装的类似机组明显不同。经过现场了解,得知安装人员在进行轴线调整时只是在主轴吊入时保证两部轴瓦与轴的间隙满足设计要求,然后通过框形水平仪将主轴的水平度调整好,转轮和转子吊入机坑和主轴联接后再没有进行过任何轴线的调整,只是用一把500mm的塞尺检查过两部轴瓦的侧向间隙,检验主轴与两部轴承之间是否存在调角。从该机组组合轴承的装配图(如图4所示)可以看出,该机组的发导轴承并非球支撑,导轴承和支撑座是一个整体,发导轴承通过螺栓与轴承支架相连。技术人员拆开组合轴承检查发现,由于主轴与转子联接后挠度大,主轴与发导瓦面下半部只有上游侧接触,下游侧瓦面与主轴还存在间隙,高压油顶起装置在机组盘车前根本没发挥作用,没有将整个转动部件顶起,所以自然主轴系统旋转困难。之后对镜板面与轴承支架的距离进行了测量,发现镜板面+Y方向的尺寸比-Y方向的尺寸小很多,说明安装人员没有按照正确轴线调整方法进行加调整垫处理,加上发导轴承自调整能力差,直接导致了机组盘车困难,幸好没有对导轴瓦面造成损伤。找到问题后,安装人员采用正确的方法对机组轴线重新进行了调整,按照测量尺寸在轴承支架和发导轴承之间加了调整垫片,使得盘车工作顺利开展。

3 轴线调整方法研究

近年来,灯泡贯流机组在安装与检修过程中因轴线调整不符合要求而造成的机组故障频发。从上述两起典型实例亦可以看出,造成故障的原因主要有两个方面,一方面是安装人员和检修人员对轴线调整工作的重要性认识不足,另一方面是相关人员未能掌握正确、有效的轴线安装方法。本文结合大量灯泡贯流式机组安装与检修的现场实例,对轴线调整方法进行了研究与总结。

3.1 轴线初步调整

在主轴吊装前,导水机构安装调整好,将内配水环与管形座销钉打好,轴线调整以水导轴承为基准点展开,先打紧下游侧水导轴承和内配水环的联接螺栓,再对主轴上游侧组合轴承支撑环予以调整,直至主轴水平,两部轴瓦之间的间隙符合设计标准,并满足主轴上游法兰面与管形座上游法兰面平行,待转轮、转子吊入与主轴联接后调整镜板与反推座的平行度[11]。

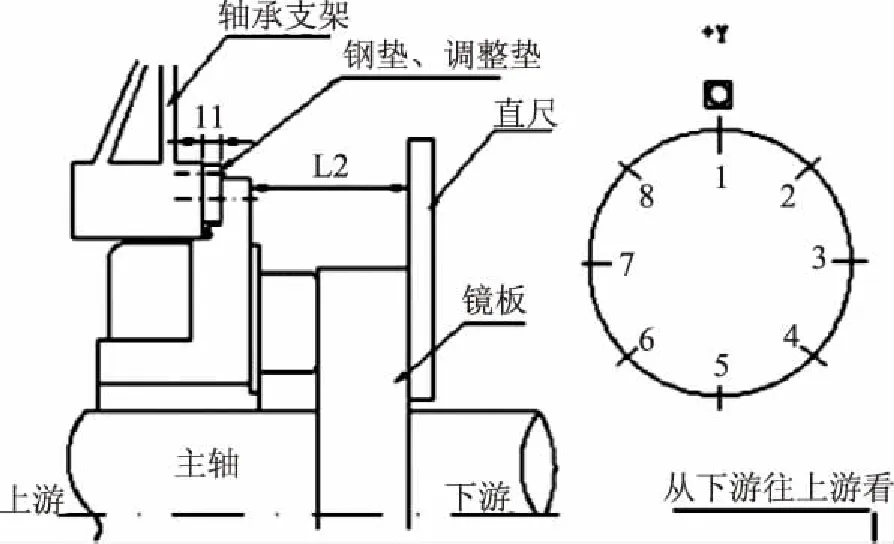

3.2 轴线的最终调整

常用的双支点双悬臂结构机组,其主轴由发电机导轴承(B1)和水轮机导轴承(B2)两点支撑,因发电机转子的重量(W1)和水轮机转轮的重量(W2)导致其发生弯曲,如图5所示;因此,轴线调整时必须依照主轴的倾斜角把发导轴承座安装到轴承支架上,使得发导轴承和主轴的接触面以及正反向推力轴承和镜板的接触面均匀接触。依据主轴的倾斜角安装发导轴座时,因发导轴承和轴承支架之间上下尺寸T1和T2不同,所以可在它们之间插入调整垫片来调整导轴承座的安装角度。调整垫片加好后,对其中沿轴承支架插调整垫片处的上下、左右均布的8个中心对称点进行校核测量L2,如图6所示。在以前各测点测量尺寸精确及计算加调整垫片厚度适当的情况下,8个校核测点的测量值应该接近相等,测量的最大值与最小值的差在±0.1mm以内即为正常[12]。

图5 主轴弯曲示意图

图6 加垫回装轴承图

4 结语

目前,国内在常规电站混流式和轴流式机组的安装、检修方面较为成熟[13- 15],在机组轴线调整方面也积累了大量实践经验,但是不少工作人员在灯泡贯流式机组安装与检修过程中对机组轴线调整的重要性还认识不足,同时未能掌握机组轴线调整的原理和方法,导致因轴线调整不符合要求而产生的故障频发。部分机组即便轴线调整没有按照正确方法进行,轴线没有达到相关技术要求,机组运行也暂无问题。这主要是因为机组发导轴承的结构多为球支撑型式,轴承自调整能力较好,对转子、转轮吊入安装后主轴产生的挠度能够自行调整,能够满足主轴与瓦之间的接触面的要求。但这种做法会对机组其他部件的安装产生一定影响,如在实际安装过程中经常出现转轮室与导水机构外配水环的组合螺孔错位,定子、转子的空气间隙无法达到规范要求,主轴密封间隙难以调整导致漏水严重。因此,未来进一步加强对机组轴线调整工作重要性的认识、加深对机组轴线调整原理的理解和切实掌握机组轴线调整的正确方法十分必要。