卫星智能化装配系统发展现状及关键技术

赵相禹

(长光卫星技术有限公司)

1 概述

近几年随着商业卫星高速发展,国内外出现了大量的卫星星座计划。美国、加拿大等国家相继部署近地卫星互联网战略,旨在推动空天地一体化通信网络建设。以太空探索技术公司(SpaceX)、一网公司(ONEWEB)为代表的卫星企业纷纷发布低轨卫星发射计划,加速推进星座布局。利用低轨卫星实现全球互联网通信,需要大量的卫星协同工作,按照国际电信联盟(ITU)对轨道频率先申请先使用的规则,使得越来越多的国家和企业开始重视轨位和频率资源的争夺。如此大批量的卫星生产,要求卫星制造必须由目前的单件生产模式在短时间内跃升为批量生产模式,生产速度达到年产几百颗以上的规模。支撑这一跃升的关键就是拥有自主可控的高水平卫星智能化装配系统。

卫星作为航天产品的一个主要门类,其制造技术复杂,涉及材料、控制、推进、热控、有效载荷、机构结构、制造、测量、管理等多个学科领域,运行条件要求高,再加上用户任务需求的不断变化,以及天地通信网络商业化运行的要求,对卫星智能化装配系统的研制和建设提出了严格的要求。

2 国内外研究现状

智能化装配系统在航空航天领域的应用始于航空领域,随着工业机器人技术的不断迭代创新,在绝对定位精度、负载等方面的指标不断提高,越来越满足航空航天领域对大负载、高精度的需求;其高柔性等性能抓住了国外各大飞机生产厂商的关注,逐渐开始加大在机器人自动化组装方面的探索与应用。2001年,波音公司(Boeing)和 Electroimpact 公司合作研制了一套ONCE机器人自动制孔系统用于 F/A-18E/F 战斗机副翼蒙皮骨架的自动制孔、锪窝、孔检测等操作[1]。2009年,德国宝捷公司(Broetje)为欧直公司(Eurocopter)研发了一种新型生产单元,用于在单通道飞机货舱门内部结构中进行实心铆钉的安装[2]。

随着国外大规模的应用,国内飞机制造商以及高校也逐步开展机器人智能化装配方面的探索。2010年,北京航空航天大学与沈阳飞机工业(集团)有限公司(以下简称沈飞)合作研制了由ABB标准工业机器人和自主设计的末端执行器组成的机器人自动钻孔系统[3]。2010 年,成都飞机工业(集团)有限责任公司(以下简称成飞)设计了一套由工业机器人、地轨和钻孔动力头组成的智能钻孔系统用于壁板类部件/组件/零件自动化装配[3]。2012 年,南京航空航天大学与成飞针对飞机机翼部件自动制孔需求,合作研制了基于KUKA工业机器人的自动钻孔系统[4]。

在航天领域,早在2008年,拥有大量装配实践经验的波音公司就宣布开通了一条有13个站位的人造卫星精益脉动装配系统。在将这种先进的制造方式引入卫星制造后,承担了美国GPS系统IIF卫星的生产任务。整个生产过程将通过13个脉动位置移动零件。工作单元、工具、标准工作计划包和精益生产过程将减少每颗卫星的总构建时间。脉动装配系统的价值在于它能提高效率,从而降低成本。为了进一步提高卫星制造能力,在不减小卫星尺寸的情况下,波音公司在卫星数字化生产流程中加入3D打印,作为加速卫星生产和缩减交货时间的手段。

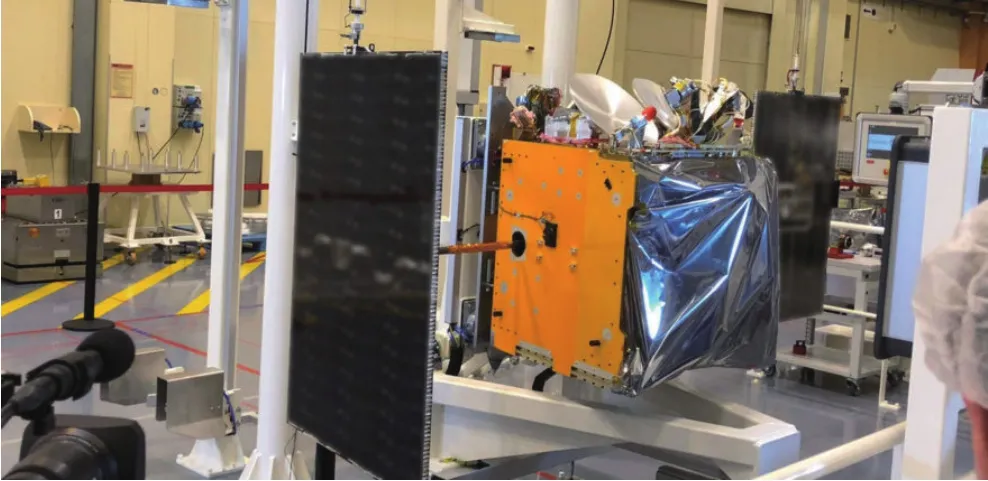

Iridium NEXT卫星装配现场

一网卫星公司卫星帆板展开功能测试

一网卫星公司智能工具紧固螺钉及状态监测

一网卫星公司协作机器人自动装配及状态监测

轨道ATK公司(Orbital ATK)承担了“下一代铱星”(Iridium NEXT)人造卫星的总装、集成、测试(AIT),通过使用一种独特的卫星制造工艺,以产线的方式制造卫星。人造卫星的AIT过程分成18个工作站,每颗人造卫星都在18个工作站之间移动,从面板集成和载荷测试到完整的卫星集成、太阳能阵列安装和校准检查,在这些工作站上,卫星在移出前进行组装和测试。通过此种方式,人造卫星的装配实现了一周一颗的制造水平。

空客防务与航天公司(ADS)与一网公司成立的一网卫星公司在法国图卢兹卫星工厂建设了首条批量生产线,生产前10颗卫星,以验证卫星批量工业化生产模式。大批量的装配系统放在美国佛罗里达州肯尼迪航天中心附近的新建工厂。通过将制造执行系统(MES)与底层自动化系统进行集成,形成订单采购设计制造过程管控一体化,以机器人为核心将涂胶、装配、检测等工艺实现环节数字化、自动化、智能化。

2011年,北京星航机电设备厂针对航天产品自动对接装配技术应用的可行性进行了分析探讨,并制定了航天产品自动对接装配的技术方案[5]。2013 年,北京卫星制造厂以卫星固面反射器天线为对象,开展自动化装配技术在航天器产品高精度装配中的应用研究[6]。2014年,北京卫星工程环境研究所研究了航天器机械臂柔性力控辅助装配方法,从装配的实际需求出发,提出一种航天器机械臂柔性力控辅助装配方法:通过在机械臂末端法兰与负载之间安装的六维力传感器感知作用力与力矩信息,人手直接作用于机械臂末端的负载,系统通过负载的重力补偿算法获得人手作用的力与力矩信息,而后以力与力矩信息作为输入来控制机械臂进行移动或转动,使负载柔性跟随人手运动。文章给出了装配方法的详细设计方案与相关算法,并进行了初步试验验证。试验表明,该装配方法可以有效提高在航天器狭小空间内进行大重量工件安装的效率,且安全可靠[7]。2018年4月,中国航天科工集团空间工程发展有限公司在武汉成立。该公司将联合武汉国家航天产业基地以规模化卫星制造为基础打造卫星产业生态圈,形成年产百颗人造卫星的生产制造能力。

3 关键技术分析

人造卫星产品本身及其制造技术复杂,涉及材料、控制、推进、热控、有效载荷、机构结构、制造、测量、管理等多个学科领域,装配条件要求高,对卫星智能化装配提出了严格的技术要求,根据调研总结出以下几条关键技术。

人机协同柔性化装配技术

批产组网卫星需要几百甚至几千颗卫星的研制,且通信卫星的特点决定了只有卫星全部部署,才具有服务能力。按照目前国内卫星的研制能力,卫星年产能不足数十颗,这对整个系统是不可接受的;另外,传统卫星生产繁琐的程序、手工操作,限制了卫星的成本控制,不利于系统的市场推广和应用。

基于新一代信息技术和先进制造技术,通过智能装备、智能物流、制造执行系统的集成应用,实现整个生产过程的优化控制、智能调度、状态监控、质量管控,增强生产过程透明度,提高生产效率、提升产品质量,打造“柔性”、“智能”、“快速”、“可靠”的卫星生产新模式。

工业机器人末端执行器精确伺服技术

串联结构工业机器人通常采用谐波减速器,关节刚性较差,为提高定位精度首先需要对机器人的关节刚度、位置误差、温度引起的变形等进行参数辨识,获得误差模型或误差矩阵。其次,通过精度补偿算法对末端执行器的定位提供伺服修正,其补偿方式包括离线和在线两种方式。离线方式通过预先测量等手段,将空间网格误差、刚度误差、温度误差等补偿数据预置在控制算法中;在线方式借助多种实时测量手段,比如激光跟踪仪、立体视觉系统等传感器对末端位置进行闭环控制。为此,工业机器人关节刚度、位置误差、温度补偿的快速高效辨识、光视力觉多传感器在线融合空间配置技术、振颤动态抑制方法以及定位精度补偿算法是解决工业机器人末端执行器精确伺服的关键技术[2-5]。

视觉快速识别及定位

机器视觉技术是机器人技术与照相测量技术的融合。机器视觉的加入,可以很大程度提高机器人操作的智能化水平,使得机器人能够“感知”周围的操作环境。卫星各安装板或者单机装配程序可以离线写入机器人上位机中,在识别出待装配部件后,上位机将装配信息导入机器人控制器中,控制器便可以驱动机器人自主完成相应操作[2-5]。

机器人力控制反馈技术

机器人在视觉引导下将工件运送至销钉导向范围,在部件与销钉间作用力超过预定数值时,系统切换为力反馈,控制在辅助销钉的导向下完成装配。

销钉柔顺对接时,工件在向安装面靠近的过程中,首先与销钉锥面发生接触时,需要在保持接触力处于安全范围的同时,根据得到的接触力与力矩信息调整工件的位置与姿态,使工件能够沿销钉向舱板结构继续贴近,直至在保证安全接触力的前提下,无法继续贴近工件,达到装配位置[2-5]。

大数据挖掘技术

传统卫星都是定制化设计,卫星数量少,大部分数据分析都是基于单星,批量生产卫星数量庞大,卫星装配以及在轨运行中将产生大量数据,包括卫星装配信息、异常信息、测控计算结果信息、空间环境信息等。这些数据反映了卫星产线的装配状态以及载荷单机的在轨运行状态,具有数据量大、类型多、参数变化波动的特点,可以作为卫星性能分析的信息源。大数据挖掘技术将多星数据提取、分析能够充分发挥一星多用、多星组网、天地互联、多网融合的特点,对组网卫星在产线装配过程以及在轨运行过程中产生的海量数据进行关联表征、数据挖掘、知识发现,实现星地协同、组网传输、智能处理的天地一体化的数据链,并将数据链通过大数据分析、云计算,将云计算的结果进行可视化设计,构建一个全面展现卫星装配过程以及在轨状态的天地一体化运行监控系统,通过二、三维呈现形式对低批产卫星的装配过程以及在轨运行状态进行展示,得出的结论将反馈给供应商以及卫星制造商进行载荷及卫星设计以及装配的优化,提升批产卫星研制水平,从而在源头上为用户节约成本。

4 总结

卫星装配是保障卫星整体性能的最终环节,具有接近零缺陷质量要求的特点。面对我国近年来卫星高密度发射的新形势、新任务以及新一代卫星组网技术对高质量、高可靠性的新要求,为研制卫星装配生产线,需要以零缺陷质量控制为目标,系统地提升卫星装配过程的质量管控能力。

影响卫星装配质量的因素较多也较复杂,装配质量控制难度很大,要求很高。因此,对卫星装配过程的质量控制进行分析非常重要。通过梳理卫星装配制造全过程中的全要素质量控制点,结合卫星装配制造经验和运营要求,从“人、机、料、法、环”的质量管理要素出发建立卫星制造全要素质量保障体系,从而形成智能化装配系统的设计要求和控制关注点,也是卫星装配系统建设的根据和基础。依托公司在卫星研制方面的优势,将工业机器人应用于卫星的装配生产,具有重要价值,具体如下:

1)提高卫星装配效率,缩短卫星研制周期,实现卫星的快速出厂、快速发射组网。

2)降低卫星在交付到装配以及检测环节中人工因素的介入,提高卫星装配精度与自动化、智能化水平,保证卫星装配以及检测环节的质量一致性,提高交付卫星的可靠性。

3)通过对机器人高精度装配、人机协同柔性化装配、视觉快速识别及定位等技术的深入研究,为卫星智能化柔性装配打下技术基础,为实现多型号卫星批量化快速组网提供技术支撑。

5 发展与展望

目前,利用机器人技术和互联网技术建立柔性、自动化组装线或生产车间在国外的航空航天企业已经相当成熟。国内各大航空制造公司也逐渐开展了机器人在自动化装配领域的探索与应用,并取得了丰富的科研与应用成果。在航天领域,尤其在商业航天快速发展的背景下,卫星批量组网的模式势不可挡,原有的生产模式必然无法满足卫星批量组网的生产需求,建设能够匹配卫星组网速度的高质量、高可靠、高柔性、高智能化的卫星批量装配系统是商业航天发展的必然趋势。卫星整星以及各单机组件的机器人自动化装配系统模式可以结合其本身的机械外形、装配精度等特点,借鉴机器人自动化装配在航空领域的发展经验,并做出相应的改进与优化。