提高50kg/m重轨轧钢工序成材率

孙进

摘 要: 本文根据攀钢重轨生产线的工艺特点,结合生产实际和孔型特点,分析了重轨轧疤缺陷的产生原因以及形态特征,制定出合适的缺陷检查方法,针对上腰轧疤产生的特点提出了相应的改进方法,并推广覆盖到重轨其它部位,以达到有效降低轧疤缺陷造成的重轨改切下线率的目的。

关键词: 万能轧制;成材率;缺陷;卫板

【中图分类号】TG335.43 【文献标识码】A 【文章编号】1674-3733(2020)01-0220-01

1 前言

作为铁路的重要组成部分,重轨起着支撑和导向列车的双重作用,也是影响铁路行车安全的重要因素。作为企业主要产品的一部分,50轨成材率的高低直接影响企业的效益。下面本文将结合攀钢重轨生产线的生产工艺特点,简单分析50轨成材率偏低的原因以及解决办法。

2 50轨生产工艺流程

攀钢50轨万能轧制线,生产工艺流程包括原料准备、加热、轧制、冷却及精整等工序。生产重轨时其主要生产流程如下:钢坯在加热炉内加热到1200℃左右时,由出钢机逐根送出炉外,经出炉辊道、高压水除鳞后送入轧机轧制。钢坯经950轧机进行开坯轧制9道次后,进入开坯轧机(BD2),往复3道次轧制出中间轨形坯,随后进入万能粗轧机及轧边机进行往复3道次轧制,最后经过万能精轧机1道次轧制出热态下的钢轨成品。

采用的孔型系统包括:箱形孔、梯形孔、帽形孔、轨形孔、万能孔、轧边孔和半万能成品孔[1]。其中950配置箱形孔、梯形孔、帽形孔;BD2轧机上配置切深孔和先导孔;万能粗轧机上配置万能孔;轧边机上配置轧边孔;万能精轧机上配置半万能成品孔。

3 找出主要影响成材率问题

影响50kg/m重轨轧钢工序成材率的主要质量问题是轧疤、热尺和规格不合,其所占比率达到84.2%。确定影响一轧钢作业区50kg/m重轨轧钢工序成材率的主要原因:

3.1 辅助设备(包括地板盖、各区域辊道卫板和950区域翻钢钩)刮钢所致;

3.2 孔型、导卫板和夹板等备件表面粘氧化铁皮所致;

3.3 坯料较短;

3.4 钢材表面缺陷较多

3.5 热锯取样过多。

3.6 孔型系统有待进一步完善;

3.7 钢坯加热温度不均,存在阴阳面等缺陷;

4 要因确认

由以上分析可知,导致50重轨轧钢工序成材率降低,轧疤、热尺和规格不合等主要缺陷增多的要因是:(1)辅助设备刮钢;(2)孔型和导、卫板等备件表面粘氧化铁皮;(3)岗位人员业务技能欠缺。

5 对策实施

在检查废品中,轧疤、热尺和规格不合这三类缺陷是影响50重轨轧钢工序成材率的主要缺陷原因,且这三类缺陷除了受辅助设备、备品备件和孔型系统的影响外,还与人员的操作、调整技能及质量监控意识密切相关。所以为了有效提高50重轨轧钢工序成材率,总结制定了以下几个方面的工作:

(1)为有效减少轧疤缺陷产生的可能性,作业区要求950操作台严禁辊道转动时翻钢或前后两组辊道转动不一致时送钢。

(2)要求各班在重轨开轧前应对各架轧机的卫板进行检查,以减少劈头钢打卫板、断辊设备事故的发生。

(3)要求950台操作人员严格控制坯料的开轧温度,杜绝轧制低温钢、黑头钢和阴阳面,当发现坯料表面出现通长拉裂时,应及时通知调度室,并要求后工序做好标识。

(4)要求各班在开轧前或中间待热时间,必须认真检查本区域的地板盖、翻钢钩、翻钢机、输送辊道等备件设施的表面光洁度,发现毛刺时应及时修磨,以减少钢轨表面轧疤、刮伤和缺肉等质量缺陷的产生。

(5)作业区要求各班每,每炉钢至少取三次小试样,每炉红检工到台架检查钢轨通长表面质量状况,并及時反馈信息,采取措施停轧处理,以防止局部小缺陷或周期性、通长缺陷的进一步扩大化,有效地避免批量质量事故的发生。

(6)作业区有计划、有步骤地开展业务技能的培训活动和竞赛活动,为员工提供一个相互交流经验的平台,以提高作业区的整体业务技能水平。

(7)加大过程质量监控力度,提高红检工的业务技能水平,确保他们对产品缺陷产生原因判断的准确性和及时性。

6 效果检查

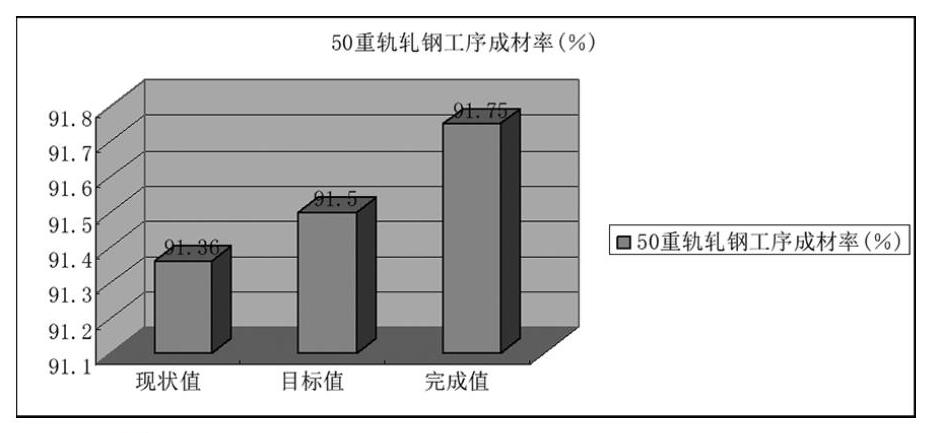

改进效果:经过半年来的共同努力,2019年上半年作业区50重轨轧钢工序成材率得到了大幅提高,统计列表如下:(单位:%)

2019年1—6月一轧作业区50重轨轧钢工序成材率统计目标值的完成情况,见下图。

7 总结

(1)通过对过程的分析,采取对应措施,2019年上半年一轧作业区50重轨轧钢工序成材率得到了有效的提高,提高到91.75%。

(2)由于2020年50重轨的批量生产有所增加,用户对其表面质量提出了更高的技术要求,因此,对于如何提高50重轨轧钢工序成材率,仍是今后需要进一步探讨的问题。

参考文献

[1] 吴迪,赵宪明.万能孔型轧制高精度重轨的研究[J].轧钢,2000,17(3):12~14.

[2] 周剑华等.全万能成品孔型轧制高精度重轨生产工艺研究[J].钢铁研究,2007,35(3):31~34.