大跨度钢箱梁施工关键技术

张锐

摘 要: 随着我国城市建设的快速发展,交通干道的钢箱梁工程日益增多,而受复杂环境的影响跨高速的钢箱梁工程一般跨度较大、工期要求较紧,且要确保交通通畅和安全。针对此类复杂施工条件下遇到的施工难题,本文结合跨市内环高速钢箱梁施工实例,研究了钢箱梁的分段加工预拼、运输、临时支撑的布置、安装、检测工艺流程,介绍了城市复杂条件下的钢箱梁关键技术,为同类钢箱梁施工提供了有益的借鉴和参考。

关键词: 桥梁;钢梁;施工;技术

【中图分类号】U445.4 【文献标识码】A 【文章编号】1674-3733(2020)01-0098-02

1 工程概况

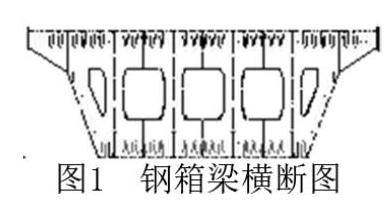

某工程跨内环高速跨线桥桥梁全长363.08m,上跨高速部分为29m+42m+29m等截面钢结构连续箱梁,钢箱梁截面为5箱室结构,两侧各设置悬臂段,箱梁高度2m,桥面板采

用正交异性板结构,纵肋采用U型肋、T型肋及I肋,U肋间距为600mm,I肋间距为300mm。横隔板一般段间距2m,局部加密段采用1m左右。

2 工程特点及施工难点

(1)工程施工周期短、工期紧,为控制性工程。钢箱梁加工需一次成型,现场无法预拼,厂内加工精度要求高。

(2)钢箱梁采用公路运输且运距较远,受公路运输制约运输困难。

(3)上跨高速公路,施工期间开放交通,导改困难,安全风险大。

(4)钢箱梁需分段吊装精度要求较高,对吊装施工的组织及安装提出新的要求。

(5)桥面铺装施工技术难度大,特种材料铺装及施工困难。

3 大跨度钢箱梁施工方案的选定

3.1 吊装方案的比选

(1)梁体组装后整体吊装。梁体采用汽车分段运输至现场后,分跨进行场内拼装并焊接成形后,采用大吨位吊车整体吊装组装后的整体箱梁吊装至桥墩位置,整体吊装时需全封闭高速公路,吊装完成后才能开放交通。此方案特点为:全封闭交通,吊装时间较短,需大吨位吊车,需要较大的施工拼装场地,且需要制做现场的组合拼装胎架,作业时间较长且成本较高。

(2)梁体分段吊装方案。钢梁在梁场分段加工后,根据实际情况选用平板汽车运输至现场吊装位置,跨高速部分直接在高速上运输至架设位置,实行半车道封闭,采用支架法,用2台汽车吊按顺序架设,架设完成后,安装自挂式防护,开放交通,进行各节段间的焊接,及外涂装作业。此方案特点为:半封闭交通,吊装时间短,可多个吊车作业,对施工场地适应性强,不需要现场组装,作业速度快成本低。

经比选后确定本工程选用梁段分段运输分段吊装方案。

3.2 临时支撑体系的选定

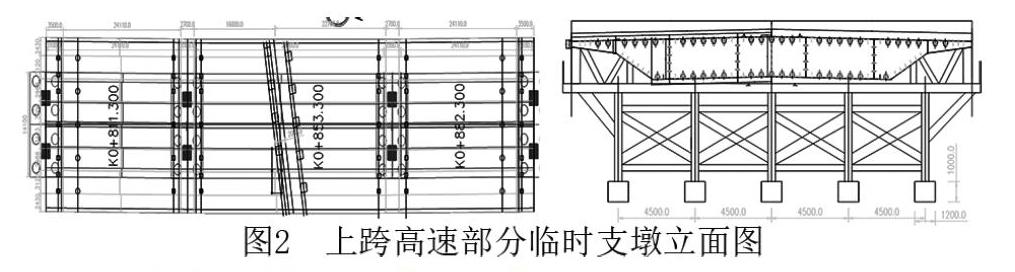

上跨高速公路部分基础采用预制的1.2×1.2×1m的 C30鋼筋混凝土条基,立柱采用Φ530螺旋管,斜撑采用20的槽钢,顶部采用双拼40A工字钢,可实现临时支撑基础的快速吊拼装。

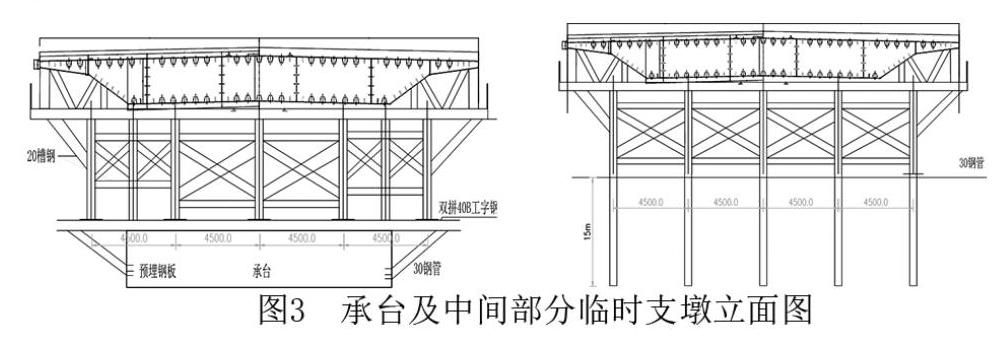

高速以外承台以内部分支撑立柱位置预埋0.7×0.7×0.02m钢板,承台顶部采用双拼40A工字钢,悬挑部分底部和承台Φ40的钢管做45度斜撑,钢管和承台的预埋钢板焊接,立柱采用Φ530螺旋管。承台外及中间部分基础采用12m长直径53cm钢管桩进行地基处理,钢管桩采用60t振动锤施工。为保证落架和调整箱梁,在箱体与支墩相连部位设立4个100吨的千斤顶,临时支架顶设置4台30T千斤顶。每个钢支墩的标高根据现场实际情况进行按实调整,钢支墩的标高按实际标高确定。

4 钢箱梁的加工预拼技术

4.1 钢箱梁分段及精加工

钢箱梁分段原则以确保结构受力及公路运输进行,横向5段,纵向8段。钢箱梁加工前根据分段部位及线型特点采用AutoCAD进行空间三维放样,确定空间位置及关系,箱梁以全尺寸为依据通过模型来确定各节点板材的平面加工尺寸,放样时需考虑纵向竖曲线、2%的横向坡及预拱度,并在预拼时根据情况随时优化改进。放样时需考虑各部位的余量,长度方向加放25mm余量,宽度方向加放10mm余量,底板加放6mm余量,顶板加放8mm余量,方向加放25mm余量,腹板分段处加放6mm反变形。

精加工设备全部选用数控设备,边缘加工时需考虑切割热影响区及剪板的硬化影响区,拼板时为减少对板材的影响吊运时采用防变形专用吊具进行,各板材加工完成后需进行检测尺寸合格后进入单元体拼装焊接胎具,单元体拼装时严格按照胎具标识的纵横向基线及根据拱度坡度设置的基准点进行放置,采用CO2自动保护焊进行施焊并严格控制焊接变形。焊接完成后在显著位置冲样梁体的段号及单元号。

4.2 钢箱梁场内预拼安装

因施工现场及施工周期不允许钢梁在现场拼装,为确保现场安装时钢筋的整体竖向线形、梁体整体长度、吊点、U肋嵌补段长度、定位件安装等,避免钢梁到达现场后高空调整,加快吊装速度,在场内进行梁段的预演桥位拼装作业。

单元拼装采用正装法拼装,拼装顺序为底板-横隔板-腹板-悬挑梁。总装胎架的纵坡、横坡、预拱度尺寸、临时支撑点、反向点按坐标点精确控制,预拼胎架按“四纵一横”五条基线为基准,定位组装单元及整体结构拼装,预拼时需及时修正梁段的姿态,通过测量定位将预拼梁段的控制点进行数据收集,用计算机编制控制点坐标数据库,用CAD软件工具模拟梁段架设状态,得到拼装处的接口间隙。根据预拼装模拟线形,得到梁段间顶、底板接口间隙差值,为现场吊装提供了基础数据。

分段拼装时考虑必要的防止变形的措施,设置假隔舱,确保接头尺寸精度。冷校的环境温不应低于5℃,矫正时应缓慢用力,总变形量不应大于变形部位原始长度的2%。热校加热温度应控制在600~800℃,不允许过烧,不易在同一部位多次重复加热。

4.3 钢箱梁检测

钢箱梁出厂前需对原材、螺栓、焊材等进行材料类合格证、出厂证明、抽检报告等再次检查,对预拼装记录进行复核,对钢箱梁外观及结构尺寸进行全面检查,重点对钢箱梁焊接质量进行检查。通过射线及超声波探伤对钢箱梁焊缝进行无损检测,I级焊缝100%超声波检测并抽检10%射线检验,II级焊缝按规范规定进行超声波检测,裂缝采用磁粉检测。U肋采用随梁试件进行焊缝检测。

5 钢箱梁吊装技术

5.1 安装前准备工作

(1)首先建立平面控制网,要求达到四等导线网的精度,平面网与施工平面网进行联测,严密平差计算控制点坐标。安装前在线路轴线上设置强制对中台座,利用精密全站仪进行中心轴线、边线、梁段控制坐标。

(2)梁段起吊前需对施工场地进行地基处理,确保承载力达到汽车吊装要求,高速公路上跨段吊装场地需进行原道路的保证,采用大面积钢板及方木进行铺垫。

(3)在已浇注好的混凝土支墩上或混凝土桥梁的端部,用钢板作临时固定点,用限位码板作好衬垫固定,专用焊接用码板定位牢固,确保中心轴线的正确性。

(4)为保证起拱高度的合理性及可靠性,在支墩顶部箱梁的隔舱板部位底托6米的20#槽钢,作为千斤顶的顶托支撑箱梁底部的支点,纵向移动时由千斤顶作微量调节。

(5)钢梁吊装前需先安装桥墩支座,支座安装时需严格控制标高、纵横向轴线,灌浆时需保证支座底密实,强度达到后方可进行钢梁吊装作业。

5.2 吊点及吊耳

吊点采用4点吊方式,每个吊点有一块吊耳,采用两台120T汽车吊吊装。吊点位置位于0.214L(L为构件长度)处,吊点需设置在横隔板处。横向方向布置间距根据构件重心来确定,保证构件吊起为水平。现场块体吊装时,对长大块体(长度16米以上,重量35T以上),设置6个吊点,用扁担吊吊装;对较小块体(长度小于16米,重量小于35吨),采用4点吊装。

5.3 钢梁吊装

钢梁吊装时先吊装钢横梁,钢箱梁横向节段在现场拼装平台对接施工完成后,采用120吨汽车吊,吊钢箱梁横梁到桥墩上,并进行初步固定,测量定位后固定。中间梁段吊装按先中间后两边的顺序进行,每段钢梁就位后采用临时支座进行固定,轴线位置按控制坐标采用千斤顶、导链等工具调整梁段位置,梁段焊接前需进行重新复测方可施工。

5.4 桥面铺装技术

钢桥面行车道铺装层厚度考虑功能要求的不同,分多层设计。桥面铺装设计总厚度72mm,结构组成35mm改性沥青玛蹄脂碎石(SMA10)+35mm浇注式沥青混凝土(GA10)+2mm甲基丙烯酸树脂防水粘结层。

先用清潔剂或溶剂清洗钢桥面板表面的油、油脂、盐分及其它杂物。用高压清水清洁,直至无油污、尘垢为止。采用带吸尘装置的移动式自动无尘打砂机打磨钢桥面,局部位置用手提式打砂机作业。喷砂除锈后的钢桥面板表面应达到Sa2.5级的要求,粗糙度达到Rz:50~100μm。

喷砂除锈检验合格后,采用滚涂方式3h内实施甲基丙烯酸树脂底漆。甲基丙烯酸树脂胶粘剂的喷涂用量为300~400g/,待其完全固化后,进行下一道工序施工。

浇注式沥青混合料改性沥青的加热温度是170~185℃,沥青粘度大且含量比较高,混合料容易粘附在设备上,在生产前对运料小车、储罐或卸料斗清理并涂刷隔离剂。浇注式沥青混合料需不断搅拌加温,采用专门的运输设备(国外称为Cooker)。在Cooker初次进料之前,将其温度预热至160℃左右,装入Cooker中的混合料保持不停的搅拌,同时让混合料升温至220℃~250℃。Cooker车中出料时必须对加热温度进行调节,以避免结合料硬结。

施工浇注式混合料GA10 时,精确测量垫块和侧限挡板高度,确定摊铺厚度。摊铺机摊铺浇注式沥青混合料,人工使用木制的刮板修整接缝,采用带尖头的工具刺破混合料中产生的气泡,排出内部空气,使其充分致密。

混合料接缝采用喷火枪加热软化已施工接头,设置贴封条然后继续施工。边角处需人工施工部分,采用小推车将浇注式混合料运输至铺装区域,铁锹大致平整后用模板反复揉搓平整。人工施工最重要的就是要保证混合料的流动性,对于混合料贯入度可降低要求,只有这样才能保证表面层外观漂亮,质量可靠。

施工缝设置处,在钢桥面铺装施工中,尽可能不设置横向施工缝(单向一次成型)。若遇特殊情况,需设置施工横缝时,横缝设置位置在横梁间隔约1/4处,面层设置在另一边约1/4处。上下层横缝错开1.5米以上。横缝界面应涂布高性能改性乳化沥青粘结剂。铺装下层横缝使用边侧限制板横放的办法。

6 结束语

随着我国钢铁工业和钢结构技术的发展,箱形截面抗扭刚度大、整体性好的特点使得钢箱梁结构在市政桥梁设计及建造过程中得到广泛的应用。本文结合某工程上跨内环高速钢箱梁施工实例,研究了钢箱梁的分段加工预拼、运输、临时支撑的布置、安装、检测工艺流程,介绍了城市复杂条件下的钢箱梁安装施工技术,为同类钢箱梁施工提供了有益的借鉴和参考。

参考文献

[1] 刘添俊,安关峰,张洪彬.城市复杂环境下大跨度钢箱梁施工技术研究[J].城市道桥与防洪.2010(8):119-121.

[2] 齐新,秘志辉.大跨度连续钢箱梁桥设计与施工[J].桥梁建设.2007(5):46-48.