相变压裂与水力造穴技术在掘进工作面的应用

田 飞,张露伟,刘 军,3

(1. 山西兰花科创 玉溪煤矿有限责任公司, 山西 晋城 048214;2. 河南理工大学 安全科学与工程学院,河南 焦作 454003;3. 河南省瓦斯地质与瓦斯治理重点实验室,河南 焦作 454003)

我国一次能源结构具有“富煤、贫油、少气”特征,长期能源消费以煤炭为主,尽管近两年煤炭消耗量有所消减,但煤炭仍然占我国一次能源消费量的60%左右,2018年全国煤炭产量达36.8亿t[1]。由于我国煤层赋存条件恶劣,在开采过程中受到诸如瓦斯、水、火、顶板、粉尘、冲击地压和地热等七大灾害尤其是瓦斯灾害的威胁。瓦斯抽采是解决我国瓦斯问题的根本措施,但由于突出煤层赋存不稳定、渗透率低等原因,严重制约了瓦斯抽采效果。如何有效提高突出煤层渗透率、提高瓦斯抽采效果成为众多煤矿科研工作者的主要研究内容。通过长期的研究,我国开发了多项低透气性煤层增透技术,包括开采保护层[2-3]、水力化措施[4-6](水力压裂、水力割缝、水力冲孔)、松动爆破[7-8](预裂爆破、聚能爆破)、CO2气相致裂[9-14]等措施,这些措施均起到了促抽效果,但需要根据煤层赋存特征选择合理的措施和布孔参数。

玉溪煤矿位于山西省南部的沁水煤田,设计生产规模240万t/a,是煤与瓦斯突出矿井,矿井主采3号煤层,煤层平均厚度5.85 m,具有厚度大、埋藏深,瓦斯含量和瓦斯压力高的特点。煤层原始瓦斯含量18.32 m3/t,原始瓦斯压力 1.42 MPa,实测煤层普氏系数为0.45~1.09。已使用预抽煤层瓦斯方法对3号煤层进行抽采,取得了一定程度的效果,但是抽采周期较长以及已经消突部分区域的煤巷中经过检验仍存在煤层瓦斯突出的危险,严重影响了掘进速度。

1 相变压裂与水力造穴增透特点

相变压裂增透技术源于1914 年美国工程师发明的cardox技术,利用高压管内液态CO2在加热作用下迅速转化为气态(20~40 ms),其体积瞬间膨胀600倍,压力剧增至设定压力,含有高能量的CO2气冲破剪切片后从喷气阀喷出,形成高压射流对煤体作用,从而达到物理爆破增透卸压的目的。该技术最早应用于采煤工作面,后被应用于管道清堵、采石场爆破等领域。我国20 世纪90 年代引入该技术,最早应用于采煤,后小规模应用到压裂煤体来提高瓦斯抽采效果。CO2相变压裂既能实现煤层裂隙系统形成,促进煤层透气性系数显著提高,又能避免深孔松动爆破哑炮处理和诱导突出双重危险,主要应用于煤质较硬的煤层。

水力造穴技术来自于1958年提出的水力冲孔技术,20世纪60年代在我国南桐矿务局试验成功,利用高压水射流对钻孔周围的煤体进行切割,钻孔内形成具有一定宽度和长度的穴洞空间,同时利用水流将煤屑带出孔外,从而达到增加煤层透气性和提高瓦斯抽采效果的作用,主要应用于煤质较软的煤层。

2 相变压裂与水力造穴实施方案

将CO2相变压裂、水力造穴和钻场抽采相结合能提高瓦斯抽采效果,有效降低抽采天数,降低掘进工作面瓦斯涌出量,提高掘进速度。

2.1 相变压裂技术方案

结合玉溪煤矿的煤层赋存条件和1301掘进工作面实际情况,在1301掘进工作面煤巷掘进过程中,瓦斯正常涌出或实测瓦斯含量≤8 m3/t的区域,采取相变压裂增透卸压措施。

压裂钻孔一般位于中部硬煤层距离顶板1.8 m,平行巷道掘进方向钻进,钻头直径113 mm,压裂施工封孔段10~15 m,压裂管15~30根,控制孔深40~80 m,爆破压力120~185 MPa,CO2充装量2.0~2.5 kg。允许掘进范围:压裂段范围内,且保留超前距20 m,严禁超深掘进和超范围掘进。

压裂施工后,实施21~24 孔(每平方米不少于1 个钻孔)二次卸压措施。完成21~24孔卸压措施后,进行瓦斯解吸指标K1值检验,检验合格后复工掘进。

施工顺序:施工压裂钻孔—钻孔取样测含量—压裂施工1号、2号孔—二次卸压措施—突出效果检验。

相变压裂为连续无空白带压裂,必须进行巷道压裂里程和掘进里程准确核实,严禁超掘。

2.2 相变压裂与水力造穴相结合技术方案

在有瓦斯异常涌出的区域(发生明显突出预兆的位置周围半径100 m内),可先实施水力造穴措施,造穴孔位置设计在巷道中间和中部构造煤软分层中,钻孔方向平行巷道向前,孔深40~60 m。造穴后,实施双孔气相压裂强化卸压措施。气相压裂钻孔布置在巷道断面两侧,孔深60 m,钻孔方向平行巷道向前。

1) 水力造穴。先实施水力造穴措施,在工作面软分层中施工钻孔,钻孔深度为40~60 m,钻孔施工结束后连接清水高压泵车,由钻孔孔底位置开始倒退造穴至孔口15 m位置,全段造穴。每米造穴时间不少于30 min,造穴半径不小于30 cm,并记录每米出煤量不少于400~500 kg。水力造穴钻孔布置及钻孔参数以矿方设计为准。

预备方案:①在无法实施后退式造穴时,可以改变为前进式造穴,依造穴难易程度而定;②造穴钻孔的方向可以垂直工作面向正前方,也可以进一步试验终孔于60 m孔深距巷道中心各为15 m安全保护带之边角。

2) 相变压裂。造穴后,在巷道掘进工作面施工两个压裂钻孔,钻孔布置在巷道工作面断面两侧位置,孔深60 m,钻孔方向平行于巷道掘进方向。

必须保证连续无空白带压裂和21~24 孔卸压措施。施钻完成后,进行瓦斯解吸指标K1值检验,检验合格后复工掘进,必须在压裂范围内掘进,严禁超掘。

施工顺序:水力造穴—施工压裂钻孔—钻孔取样测含量—压裂施工1号、2号孔—二次卸压措施—局部突出效果检验。

2.3 相变压裂与钻场抽采相结合技术方案

1301掘进工作面煤巷掘进过程中,在有瓦斯异常涌出的区域,采取相变压裂与钻场抽采相结合措施。在掘进工作面施工两个压裂钻孔,巷道两帮钻场内各施工5个辅助抽采钻孔。

实施相变压裂施工方案时,需在迎头断面左、右侧施工两个瓦斯含量测试孔,孔深60~80 m,分别在30 m、60 m处采样测试4个瓦斯含量,并及时出具测试结果。

压裂施工后,压裂孔及辅助钻孔要及时并网抽采,抽采时间不得低于6 d,在预计抽采达标时,进行第二次瓦斯含量测试,当瓦斯含量≤6 m3/t且监测突出参数合格后方可复工掘进。

施工顺序:施工钻场及施工1号抽采孔联网抽采—施工压裂钻孔—钻孔取样测含量—压裂施工1号、2号孔—压裂孔并网抽采—施工辅助钻孔并网抽采—突出效果检验。

相变压裂为连续无空白带压裂,必须进行巷道压裂里程和掘进里程准确核实。

1301掘进工作面采用相变压裂及巷道两帮钻场内各施工5个辅助抽采钻孔进行联网抽采。

3 相变压裂与水力造穴实施效果

3.1 工作面及回风巷瓦斯浓度参数

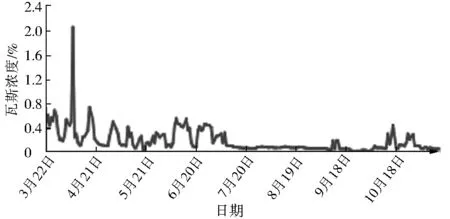

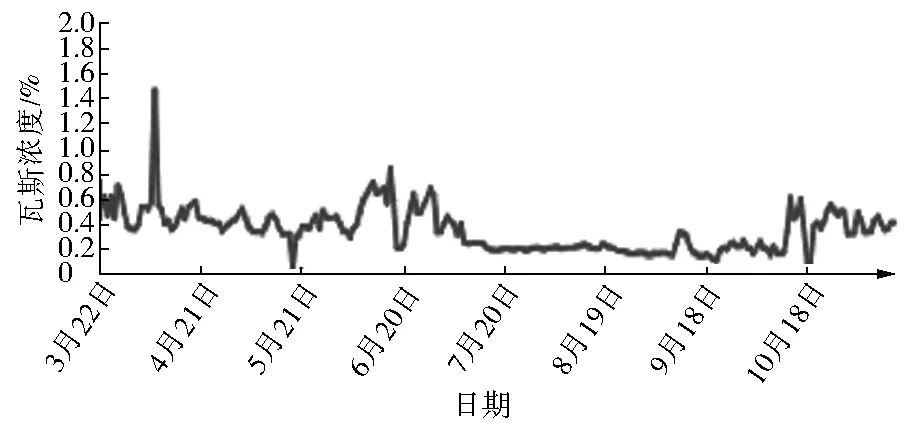

1301掘进工作面压裂前掘进期间(2018年3月22日-2018年6月8日)探头瓦斯浓度与相变压裂后掘进期间(2018年6月16日-2018年11月13日)探头瓦斯浓度变化对比,如图1、2所示。

图1 1301掘进工作面措施前后工作面瓦斯浓度

图2 1301掘进工作面措施前后回风流瓦斯浓度

由图1、2可知,1301掘进工作面在2018年3月22日至6月8日掘进期间,工作面及回风流瓦斯涌出波动较大,峰值较高,工作面平均达到0.6%左右,严重影响掘进速度和生产安全。2018年6月16日开始在1301掘进工作面进行水力造穴和相变压裂,实施过程中瓦斯浓度逐渐升高。尤其2018年6月20日1301掘进工作面使用二次压裂施工后,在巷道掘进期间工作面及回风流瓦斯浓度明显升高,随后,瓦斯涌出趋于均匀化,工作面瓦斯涌出峰值降至0.3%~0.4%左右,回风流瓦斯涌出峰值降至0.4%左右,与未使用压裂施工前相比降低了0.2%~0.3%左右,保障了安全快速掘进。

3.2 瓦斯解吸指标K1值分析

截止2018年11月13日,1301掘进工作面累计进行水力造穴、相变压裂施工4次。

实施增透措施前,1301掘进工作面在2018年3月22日-2018年6月8日掘进过程中,累计掘进205.5 m范围内(巷道里程327~560 m),K1值共计超标5次,平均每百米巷道掘进超标2.4次,且在K1值超限区域,施工排放孔后仍连续超标,严重影响掘进速度。

实施增透措施后,1301掘进工作面在2018年6月16日-2018年11月13日掘进过程中,K1值超标4次,平均每百米巷道掘进超标0.7次,降低了70.8%。其次,1301掘进工作面自6月份实施相变压裂后,在迎头施工钻场抽采并给予充足的排放及瓦斯均化时间,有效地降低了K1值,使其基本保持在0.20左右,保障了连续安全掘进580 m。

3.3 掘进速度效果分析

1301掘进工作面在使用增透措施前,累计掘进205.5 m,有效掘进76 d,平均日进尺2.7 m,主要原因是2018年3月至4月,K1值超标严重,实施排放孔措施后依然超标,严重影响掘进速度。

1301掘进工作面在使用增透措施后,累计掘进580 m,有效掘进132 d,平均日进尺4.4 m,掘进速度提高了62.9%,保证了高效生产。

4 结 语

1301掘进工作面在未使用增透措施之前K1值超限严重,平均每百米巷道超限次数为2.4次,严重影响掘进速度,实施增透措施后,平均每掘进百米巷道超标0.7次,较未压裂前百米超标次数降低了70.8%,防突效果明显。压裂后施工排放孔有利于瓦斯排放和均化,使检测K1值更加趋于均衡化。

1301掘进工作面在使用增透措施之后,掘进速度由平均日进尺2.7 m提高至4.4 m,掘进速度提高了62.9%,保证了高效生产。