全尾砂新型充填胶凝材料在月山铜矿的应用研究*

覃星朗,方文改,黄 刚,桂旺华,郑攻关

(1.铜陵有色金属集团控股有限公司技术中心,安徽 铜陵 244000;2.铜陵有色股份安庆月山矿业有限公司,安徽 安庆 246000;3.武汉理工大学 资源与环境工程学院,武汉 430070)

很多地采矿山由于浅部资源日趋枯竭,逐渐转向深部开采,这不仅要处理上部遗留采空区安全问题,还要对深部资源开采优选安全、高效的采矿方法[1-2]。充填采矿法相比于其他采矿方法,具有回采率高、贫化率低、安全性高等优点,既能很好地控制矿山地压活动、防止地面塌陷、保障采矿安全,又能够消耗大量的尾矿、废石等矿山固体废弃物。因此,充填采矿法在国内外矿山中得到了日益广泛的应用[3-5]。

月山铜矿充填法采矿采用尾砂作为充填骨料,水泥作为充填胶结剂。水泥在传统的充填采矿法中使用最普遍。由于水泥材料的粒级较粗,采用全尾砂胶结充填时尾砂细颗粒含量高、黏度大、管道沿程阻力大,因此极易导致充填料浆浓度低,产生充填料浆离析泌水和固结性能差[6-7]。为了保障安全充填采矿,矿山只能提高充填灰砂比,增强充填体强度,从而加大了充填采矿成本。因此寻求强度高和成本低的矿山充填专用胶凝材料作为水泥替代品,以减少水泥用量是降低充填采矿法成本的重要途径[8-9]。

本文以月山铜矿尾砂充填专用胶凝材料应用研究为工程背景,针对该矿所采用的采矿方法对充填体强度的指标要求,在分析了全尾砂充填料物化特性的基础上,开展新型充填胶凝材料全尾砂胶结充填强度试验检测分析,从而确定经济合理的全尾砂胶结充填料浆的物料配比、浓度等关键技术参数,以降低胶结充填采矿成本,并完成工业试验推广应用。

1 全尾砂物料基本特性测试与分析

1.1 全尾砂基本物理特性

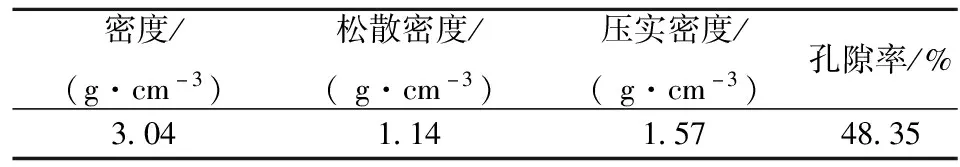

在室内利用容量瓶法测定尾砂的密度,利用定容称重法测定松散密度和密实密度[10],测定结果见表1。采用激光粒度仪对全尾砂进行粒级分析,以获得其粒级组成,测定结果见表2。

表1 全尾砂物理性能测定值

表2 全尾砂粒级组成

全尾砂中值粒径d50=0.0426 mm,d10=0.003 mm,d60=0.0684 mm,不均匀系数Cu=22.8。大于0.074 mm的尾砂占36.8%,小于0.018 mm的尾砂占36.0%,全尾砂细粒级含量过高。

月山铜矿采用全尾砂胶结充填,其尾矿细度比一般矿山所用的充填尾砂细,且与国内许多矿山采用分级尾砂充填相比,其粒度更是远远偏细,因此该矿对充填胶凝材料要求较高。

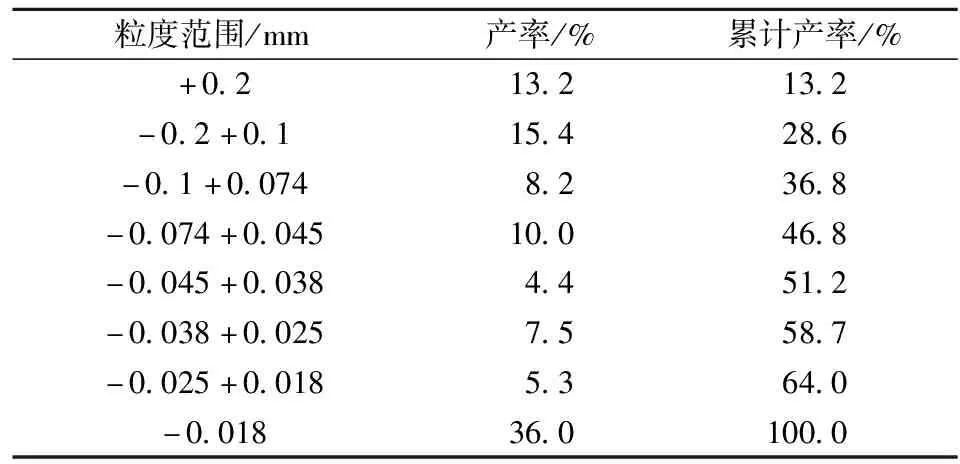

1.2 全尾砂化学成分分析

全尾砂主要化学成分分析结果见表3。

表3 全尾砂主要化学成分分析结果

从表3中可以看出:尾砂中SiO2的含量43.82%,S的含量较低,对充填体后期强度影响很小;另外,含有一定的CaO、MgO、Al2O3等氧化物,这些物质均有利于胶结充填。依据物料基础特性,该尾砂是较理想的充填骨料,其力学性能还需要通过充填体强度试验加以确定。

1.3 全尾砂自然沉降试验

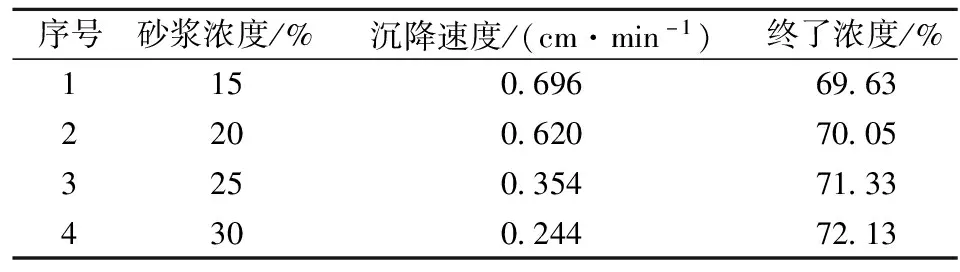

根据尾砂粒级组成可知,全尾砂细粒级含量高,再结合矿山选矿厂输送尾矿浓度,配制一定量的不同砂浆浓度的料浆样品,将尾砂浆体放置在实验台上,用虹吸方式吸走澄清液面上面的清水,测定其砂浆浓度,能直观表现出立式砂仓内尾砂沉降效果,试验结果见表4。

表4 全尾砂自然沉降终了浓度试验结果

由表4可知,砂浆浓度越低沉降速度越快,当达到一定的沉降高度后,沉降速度逐步放慢,直至稳定。尾砂自然沉降终了浓度随着砂浆初始浓度的增加而增加,当砂浆浓度由15%增加到30%时,其对应的终了浓度由69.63%增加到72.13%,增幅约为2.5%。

2 全尾砂胶结充填体强度试验

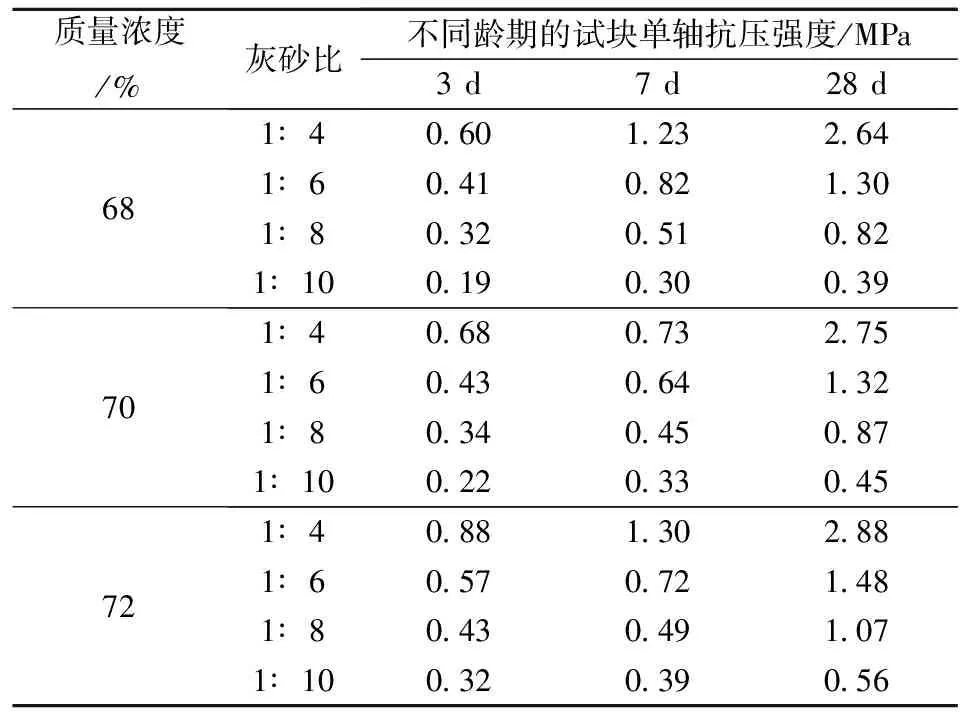

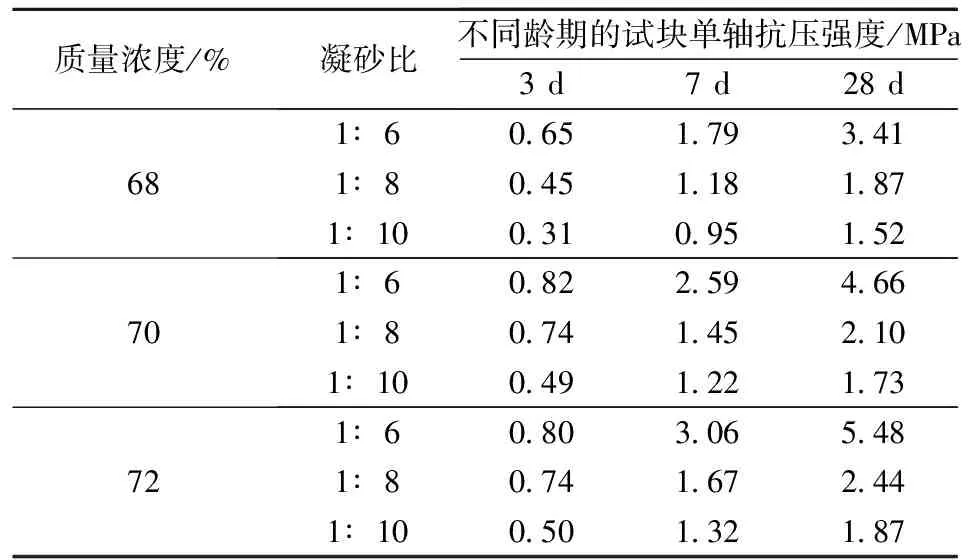

为了充分体现出新型充填胶凝材料和水泥的固结效果,采用全面试验法。采用32.5#普通硅酸盐水泥制作的充填体试块的灰砂比为1∶4、1∶6、1∶8、1∶10,采用新型充填胶凝材料制作的充填体试块的灰砂比为1∶6、1∶8、1∶10,两种材料充填体质量浓度均为68%、70%、72%,养护期龄为28 d,每组3个试块。对达到养护龄期的试块测试其单轴抗压强度,取3 个试块强度的平均值作为抗压强度结果,对强度试验结果进行处理分析,对比得出较优的胶凝材料,进而推荐较优的配合比参数。

2.1 试验材料与方法

试验所用全尾砂来源于矿山选矿厂,胶凝材料选用海螺水泥厂生产的32.5#普通硅酸盐水泥和新型充填胶凝材料。

试块制作采用70.7 mm×70.7 mm×70.7 mm标准三联试模,试块养护采用HY-60B恒温恒湿混凝土标准养护箱(设定温度20±2℃),相对湿度大于90%,试块间距大于10 mm,单轴抗压强度测试采用微机控制电液伺服压力试验机。

试验步骤:模具涂油-物料计量-制浆、搅拌-浇筑试块-试块刮平与脱模-试块整理与养护-测定单轴抗压强度。

2.2 试验结果

充填体试块养护龄期选择3、7、28 d,在压力试验机上测试单轴抗压强度,表5为水泥材料单轴抗压强度测定结果,表6为新型胶凝材料单轴抗压强度测定结果。

表5 水泥材料充填体试样单轴抗压强度测定结果

2.3 结果对比分析

1)水泥、新型胶凝材料充填体试块强度都是随灰砂比的增大而增加。在质量浓度一定条件下,随着灰砂比的增大,胶凝材料的含量就越多,充填试块水化反应后固结效果就越好,因此充填体试块强度就越高。

表6 新型胶凝材料充填体试样单轴抗压强度测定结果

2)在充填灰砂比一定的条件下,随着充填体试块强度充填料浆浓度的增加而增加,由此可知,为了提高充填体强度,获得较好的充填效果可以通过提高充填料浆浓度和灰砂比两个途径,但是提高灰砂比直接增加矿山充填成本,因此,在充填中尽量提高充填料浆浓度是获得较好充填效果的最佳途径。

3)新型充填胶凝材料充填料浆浓度70%,灰砂比1∶6~1∶8,28 d龄期试块所对应的抗压强度是水泥材料的抗压强度的2.4~3.53倍。由于该矿控制围岩地压应力,防止地表塌陷,以及局部矿柱回采,对充填体单轴抗压强度要求较高,虽然安全规程和有关规范并未明确提出强度要求,但为保证满足矿山安全生产的需要,其28 d终凝强度一般不宜低于2.0 MPa,部分区域要求强度大于3.5 MPa。因此,采用水泥材料作胶结剂时,灰砂比不低于1∶4,从而加大了材料用量和充填采矿成本;而采用新型胶凝材料作为胶结剂,凝砂比1∶6~1∶8即可满足矿山安全生产需求,且充填体固结效果好,强度高,能确保采空区的安全稳定。

4)根据上述分析,推荐采用新型充填胶凝材料作为胶结剂,全尾砂胶结充填体物料凝砂比1∶6~1∶8,料浆浓度68%~70%。

3 工业应用

3.1 采空区概况

月山铜矿E1-E2-E3南大采空区总体积近58 000 m3,空区下部堆有少量残矿和部分废石,本次工业充填试验场地选择E1-E2-E3南大采空区。

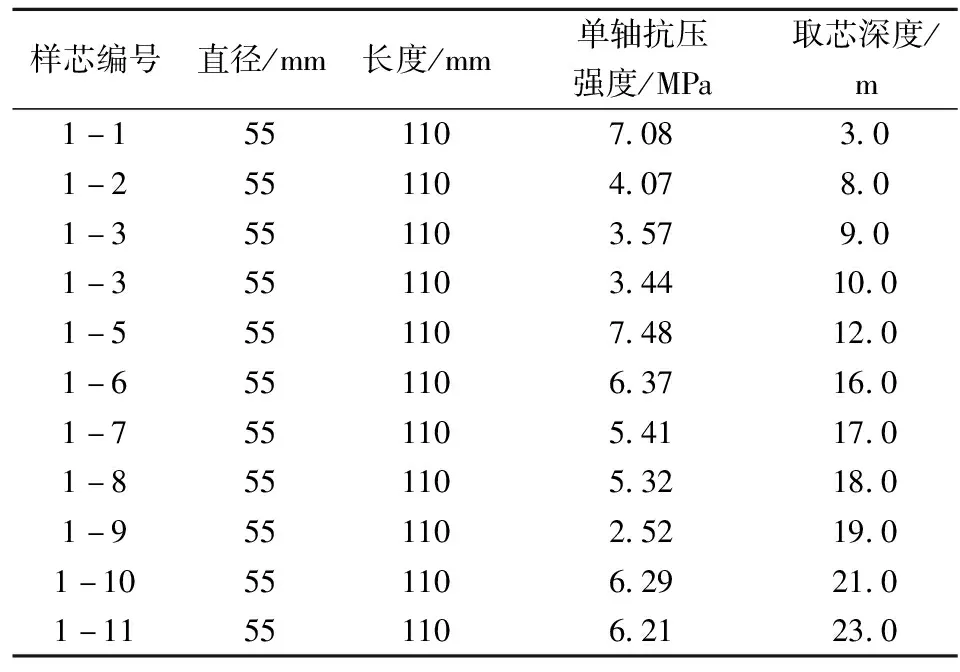

3.2 采空区原位充填体强度评价

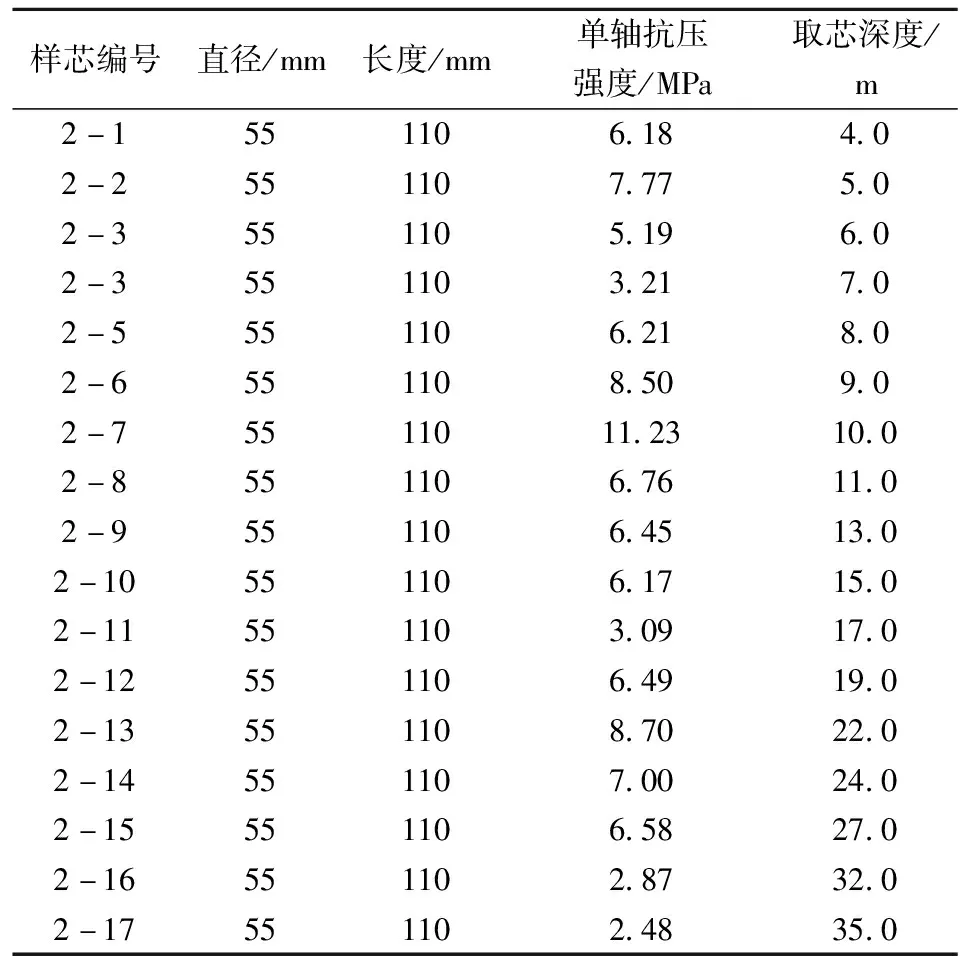

通过对井下充填体原位取样进行强度测试是分析评价充填体质量好坏的最有效手段。本文对井下原位充填体开展现场充填体取样、进行力学分析,并与实验室充填体强度进行对比分析,综合评价采场充填体充填效果。在胶结充填工业试验过程中,现场制备充填料浆浓度在68%~70.5%,充填凝砂比1∶5.2~8.1,存在较大波动,平均充填凝砂比1∶6.7。所充采场内充填体固结时间范围30~60 d。在-530 m中段E2采场的出矿巷道设计两个取样钻孔,钻机钻头直径75 mm,取芯直径为55 mm。将钻取的试样加工成标准试样后,测试其单轴抗压强度,测试结果见表7和表8。

表7 1#钻孔充填体试样单轴抗压强度结果

表8 2#钻孔充填体试样单轴抗压强度结果

从表7和表8可以看出,1#钻孔和2#钻孔充填体强度都能达到设计要求的不低于2.0 MPa,其中1#钻孔充填体试样取芯率为86%,充填体强度大于3.5 MPa的试样占比大于80%;2#钻孔充填体试样取芯率为92%,充填体强度大于3.5 MPa的试样占比大于75%。总体来看,充填体强度指标较好。

通过现场工业试验结果表明,采用新型充填胶凝材料作为胶结剂进行全尾砂胶结充填,能够满足月山铜矿对充填技术和充填质量的要求。另外,充填体强度仍有富余,建议矿山根据现场充填需要可适当降低充填灰砂比,减少胶凝材料用量,从而节约充填成本。

4 结论

1)新型充填胶凝材料具有胶结强度高、成本较低等优点。在相同条件下,新型胶凝材料试块强度是水泥试块强度的2.4~3.53倍,且新型胶凝材料价格低廉,用量少,能够满足矿山安全生产的充填体强度要求,可以降低矿山充填成本。

2)根据试验结果,结合矿山生产现状,确定全尾砂胶结充填料浆浓度为68%~70%,充填凝砂比为1∶6~1∶8。采用合理的充填参数充填采空区,改善矿山井下采场的安全生产环境,回采部分损失的矿柱,从而提高回采率。

3)采用新型胶凝材料进行工业试验,对空区原位充填体取样,并测试其单轴抗压强度,与设计强度对比分析,1#钻孔和2#钻孔充填体强度都能达到设计要求,且充填体强度仍有富余,建议矿山根据现场实际充填效果,可进一步优化充填灰砂比,减少胶凝材料用量,从而节约充填成本。