攀钢钒公司高硫烧结烟气脱硝工艺路线探究

朱寿川

摘 要:本文介绍了国内烧结烟气脱硝现状,并对选择性催化还原(SCR)、活性炭(焦)、臭氧氧化法三种主流烧结烟气脱硝工艺技术的优缺点进行对比分析。综合考虑攀钢钒公司高硫烧结烟气的特点,以及国内已有脱硝工艺的优缺点,提出攀钢钒公司烧结烟气治理应采取先脱硫后脱硝,采用中高温SCR脱硝工艺技术,同时针对该脱硝工艺技术目前存在的问题,有针对性地提出解决措施,为攀钢钒公司高硫烧结烟气脱硝项目的设计及建设提供了技术支撑。

关键词:高硫;烧结烟气;脱硝工艺

中图分类号:X756文献标识码:A文章编号:1003-5168(2020)01-0051-04

Abstract: This paper introduced the present situation of denitrification of sintering flue gas in China, and compared the advantages and disadvantages of three mainstream denitrification technologies of sintering flue gas, which were selective catalytic reduction (SCR), activated carbon (coke) and ozonation. Considering the characteristics of high sulfur sintering flue gas in Pangang Group Panzhihua Steel & Vanadium Co., Ltd. and the advantages and disadvantages of the existing denitration process in China, the paper put forward that the treatment of sintering flue gas in Pangang Group Panzhihua Steel & Vanadium Co., Ltd. should adopt the technology of desulfuration first and denitration later, and adopt the technology of medium and high temperature SCR denitration. At the same time, according to the existing problems of the denitration technology, the paper put forward the corresponding solutions. It provided technical support for the design and construction of high sulfur sintering flue gas denitration project of Pangang Group Panzhihua Steel & Vanadium Co., Ltd..

Keywords: high sulfur;sintering flue gas;denitration process

1 现状分析

1.1 烧结烟气的特点

烧结烟气是烧结混合料点火后,随台车运行,在高温烧结成型过程中产生的含有多种污染物的废气。烧结烟气主要有以下特点:一是烟气量大;二是烟气粉尘浓度高;三是含湿量高;四是含有害气体;五是含有重金属污染物;六是具有不稳定性。由于烧结工况波动,因此,烟气量、烟气温度、SO2浓度等经常发生变化,阵发性强。

1.2 攀钢钒公司烧结烟气的特殊性

攀钢钒公司现有4台烧结机,使用的含铁原料主要为攀枝花钒钛磁铁矿,铁矿石硫含量高达0.7%以上,烧结烟气SO2浓度在5 000~9 000 mg/m3,这在国内是独一无二的[1]。攀钢钒公司结合场地条件和烟气SO2浓度高的特点,对脱硫工艺选择进行了多次论证、改造,最终采用BOO(BOT)模式改造为石灰石-石膏法脱硫工艺。目前,4套烧结烟气脱硫系统能连续稳定达标运行,其中3号烧结烟气脱硫系统经改造,外排SO2达到了超低排放要求(燒结烟气SO2浓度超低排放限值为35 mg/m3),且开发了较为稳定的副产物处理途径。由于高硫烧结烟气在国内无成熟的脱硝工艺技术可借鉴,因此攀钢钒公司烧结烟气脱硝工艺路线选择难度极大。

1.3 烧结烟气脱硝工艺技术

基于上述烧结烟气具有的烟气量大、烟气粉尘浓度高、烟气成分复杂、不稳定等特点,同时受总图布局、原有脱硫工艺等因素的影响,烧结烟气脱硝一直是环保治理的难点,与燃煤电厂烟气相比,烧结烟气脱硝的条件更加苛刻。国内烧结烟气脱硝工作刚刚启动,对烧结烟气脱硝相关技术的研究认识还不够成熟。目前,不同钢铁厂运用的脱硝技术多样,按治理工艺可分为干法脱硝技术和湿法脱硝技术。干法脱硝技术主要有选择性催化还原法(SCR),选择性非催化还原法(SNCR),活性炭(焦)、炭质固体还原法,催化分解法;湿法脱硝技术主要有臭氧氧化法、水氧化吸收法、酸吸收法、碱液吸收法、氧化吸收法、液相还原吸收法、液相络合吸收法等[2]。

通过广泛考察及技术交流,国内烧结烟气脱硝技术的主流工艺为氧化、吸附、还原等工艺路线,最具代表性的三种路线是SCR、活性炭(焦)、臭氧法。据不完全统计,国内现有的615台烧结机中,有246台建设了脱硝装置,SCR、活性炭(焦)、臭氧氧化法脱硝工艺占比分别为74.3%、9.2%、10.1%。

2 烧结烟气脱硝工艺选择

2.1 主流烧结烟气脱硝工艺情况

为更好地选择适合高硫烧结烟气的脱硝工艺技术,攀钢钒公司重点对国内SCR、活性炭(焦)、臭氧氧化法三种烧结烟气脱硝工艺的成熟性、运行效果、设备维护及投资等进行了详细考察和技术交流。

2.1.1 SCR法。SCR法最初主要应用于工业锅炉和电站锅炉烟气脱硝,是在催化剂作用下,以NH3为还原剂,在一定温度范围内(一般为300~450 ℃),使NOX发生还原反应,生成N2和H2O。该技术脱硝效率较高,一般为70%~90%,且不产生二次污染,系统稳定。国内有300多家电厂采用SCR法,约占所有脱硝技术的98%。然而,由于我国烧结烟气温度较低,不能达到SCR的操作温度,并且投资运行成本高,故无法直接应用到烧结烟气脱硝中。

SCR又分为中高温SCR和低温SCR。中高温SCR是目前应用最广且最有效的NOX脱除技术之一;低温SCR催化剂每立方价格高且供应商少,单价是中高温催化剂2.5~6倍(一套260 m2烧结烟气脱硝使用低温催化剂价格最低为1 500万),国内外供应商总共不超过10家,而且各家性能参数差异较大。总体上,低温SCR脱硝技术暂时不成熟,可作为未来烧结烟气脱硝的技术储备。

其中,式(1)是主要的反应过程,因为烟气中90%以上的NOX是以NO形式存在的。从NOX的吸附性能来看,NO2比NO更易吸附在催化剂表面,这是由于NO2在催化剂表面更容易转化为亚硝酸盐或硝酸盐。

SCR的优点是脱硝效率高、技术成熟、处理烟气量大、应用广泛、能达到超净排放标准。但是,也存在烟气升温成本高、系统堵塞、催化剂活性下降快等问题。其中,烧结烟气粉尘浓度高、烟气温度较低、烟气成分复杂等特点对催化剂的性能要求更高。

2.1.2 活性炭(焦)。活性炭(焦)是NOX在活性炭(焦)官能团的选择性催化作用下被喷入的氨还原而被脱除,没有氨气的条件下为吸附脱除,脱硝效率为40%~60%。活性炭(焦)装置建设费用和运行费用十分昂贵,活性炭(焦)消耗量大,喷射氨增加了黏附力,造成吸收塔内气流分布不均匀,再加上环保投入过高,因此难以普及。

活性炭(焦)联合脱硝塔内加活性炭(焦),在活性炭(焦)吸附过程中再次喷脱硝剂氨水,可使NOX与NH3发生催化还原反应:

活性炭(焦)排烟温度高,煙囱无须防腐和消白,可协同脱除部分SO3、汞、重金属、二噁英等。值得注意的是,在有O2和H2O的条件下,加入的脱硝剂也有助于提高活性炭(焦)的脱硝活性,同时也可以降低活性炭(焦)的消耗。活性炭(焦)可以吸附SO2、NOX,从而脱除烟气中的SO2、NOX。但是,当烟气中同时存在SO2、NOX时,SO2的脱除反应优先于NOX的脱除反应,只有在SO2浓度较低时,NOX才能被脱除。此外,活性炭(焦)只适用于SO2浓度≤3 000 mg/m3的烟气一体化脱硫脱硝,另活性炭(焦)有焖烧风险。活性炭(焦)占地面积大,攀钢钒公司除新1号烧结机外,其余烧结机区域均无法满足的建设场地要求。

2.1.3 臭氧氧化法。臭氧氧化法的机理是利用臭氧的强氧化性(臭氧发生器产生的臭氧)将难溶于水的NO氧化成易溶于水的NO2、NO3、N2O3、N2O5等高价态NOX,然后以相应的吸收液(水、碱溶液、酸溶液或金属络合物溶液等)对烟气进行喷淋洗涤,使气相中的NOX转移到液相中,实现烟气的脱硝处理[3]。

臭氧氧化法脱硝工艺脱硝率=氧化率×吸收率,NO在臭氧作用下主要氧化为NO2,在臭氧过量时生成少量的NO3、N2O5。攀钢钒公司现有烧结烟气脱硫系统脱硫剂为CaCO3,尚不确定作为吸收剂与NOX的反应机理。若是以二氧化氮溶于水为主的吸收反应(3NO2+H2O=2HNO3+NO),吸收率低于65%,则脱硝效率将不高于60%,因此,入口NOX低于100 mg/m3方能达到超低排放标准,而攀钢钒公司烧结烟气脱硫后NOX在200 mg/m3左右。

随着温度的升高,臭氧分解速度加快,在100~200 ℃,臭氧可以对NO进行高效氧化,所以整个反应设定在110~150 ℃。吸收反应生成的硝酸盐溶解度大,需要通过排放脱硝废液保持吸收平衡,因此废水量大且废水中硝酸盐的结晶脱除净化难度大。

2.2 主流烧结烟气脱硝工艺优缺点比较

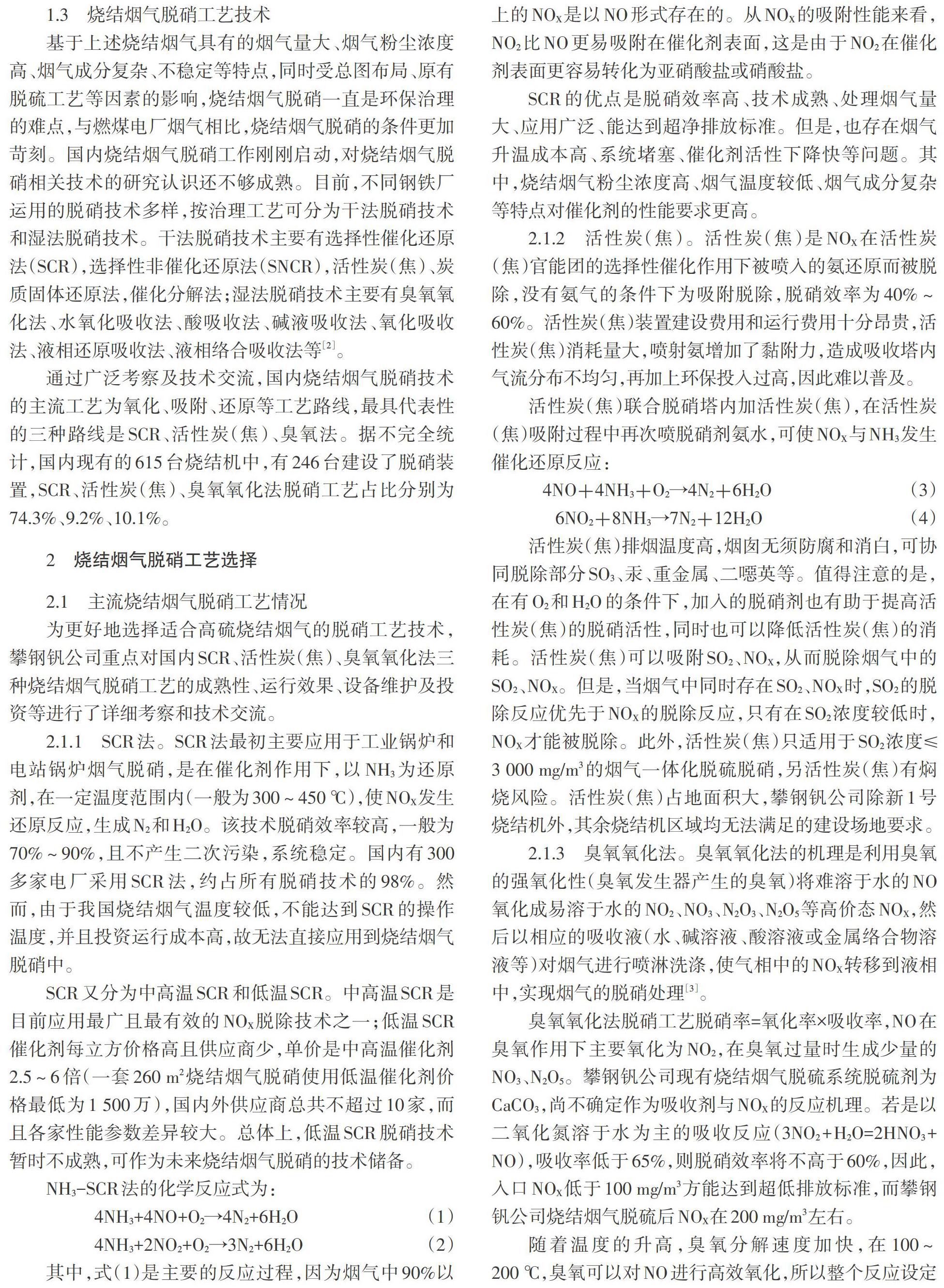

SCR、活性炭(焦)、臭氧氧化法三种烧结烟气脱硝工艺技术各有优缺点,对比结果如表1所示。

2.3 攀钢钒公司烧结烟气脱硝工艺技术选择

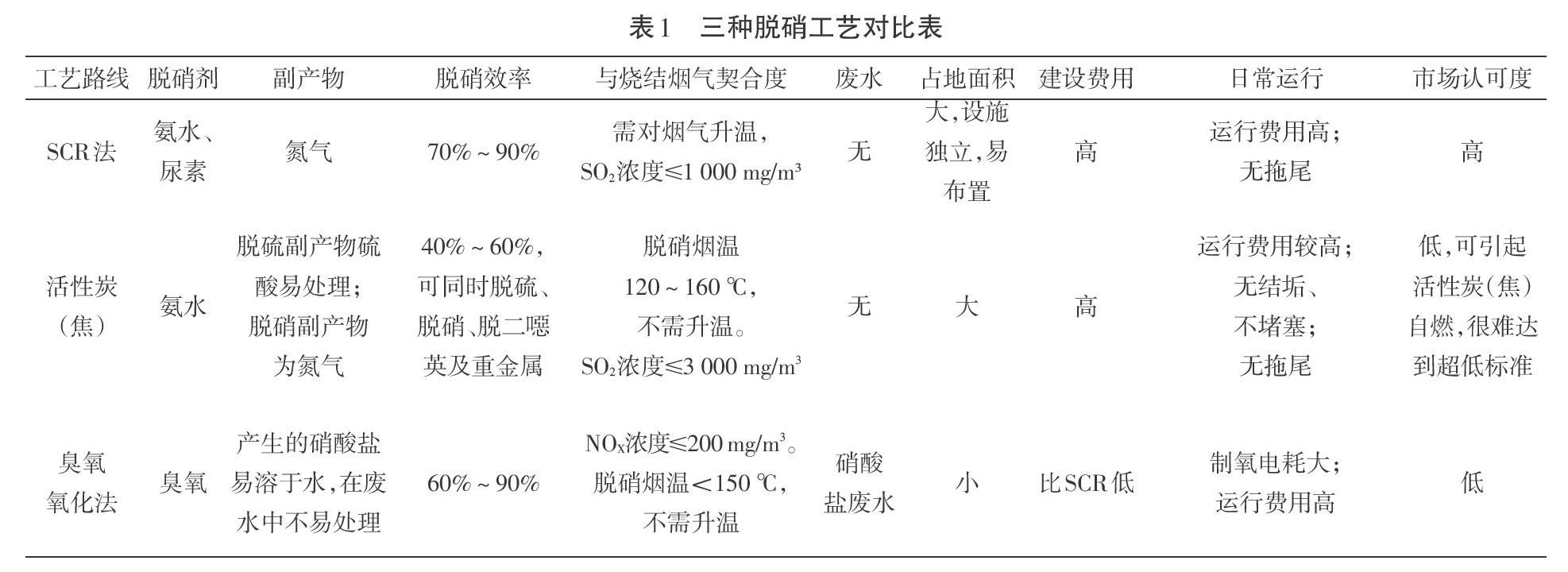

综合考虑攀钢钒公司烧结烟气SO2含量高、现有石灰石-石膏法脱硫运行稳定、经济可靠等因素,认为活性炭(焦)不适合高硫烧结烟气脱硫脱硝,臭氧氧化法废水量大且难处理,加之国内目前已有石灰石-石膏法脱硫后SCR脱硝工程实例,攀钢钒公司烧结烟气治理选择先脱硫(石灰石-石膏法)再脱硝(中高温SCR),具体工艺路线为“MGGH降温段+石灰石-石膏法脱硫(原有)+MGGH升温段+湿式电除尘+GGH升温段+SCR工艺+GGH降温段”,但该脱硝工艺也存在系统易堵塞、催化剂活性下降快等问题亟待解决,主要工艺流程如图1所示。

3 存在的主要问题及解决措施

3.1 存在的主要问题

相关文献和火电行业脱硝运行监测数据表明,烟气脱硝的同时,催化剂将烟气中约1%的SO2氧化生成SO3,SO3与脱硝过程中未反应的氨(逃逸的氨)反应生成硫酸氢铵,易附着在催化剂表面堵塞催化剂孔隙,导致催化剂活性降低,且易黏附在GGH表面,造成流通截面减小,阻力增加、换热效率下降。攀钢钒公司烧结烟气中SO2浓度高,易生成硫酸氢铵影响催化剂、GGH的正常运行和使用寿命,且需要较高的脱硝温度,由此引起烟气粉尘再烧结结块也不易清除,堵塞催化剂等。2018年底以来,津京冀地区投产的烧结烟气SCR脱硝装置普遍存在催化剂、换热器堵塞问题,经分析主要原因如下。

①业主及设计单位认识不足,在催化剂结构形式、吹灰方式、气流速度等方面,均照搬燃煤电厂烟气脱硝设计经验,未针对烧结烟气特性、烟气升温、开机粉尘大等特点采取相应的措施。

②烧结烟气粉尘中钾钠含量高,在烟气升温过程存在再烧结现象,不易清灰。

③按照燃煤电厂脱硝经验,温度控制在260 ℃以上可抑制硫酸氢铵的生成,避免堵塞催化剂,但烧结烟气温度低,升温过程易生成硫酸氢铵。

④湿法脱硫后的烟气夹带液滴的溶解盐及微细尘粒在高温催化剂表面快速凝结成固体颗粒,不易清除。

⑤烧结机开机时,因烟气温度低、湿度大,机头电除尘器电流电压较低,除尘效率低,进入脱硝系统的粉尘浓度较高。

⑥部分烧结机头电除尘器、湿式电除尘器运行效果差,部分烧结机未配套湿式电除尘器,实际粉尘浓度较高,大部分项目没有采取冷凝等降温除湿措施。

⑦吹灰存在盲区,局部存在堵塞。

3.2 解决措施

3.2.1 降低粉尘、液滴浓度及含湿量。具体可从以下几方面降低粉尘、液滴浓度及含湿量。

①对机头静电除尘器进行优化改造,使静电除尘器出口颗粒物浓度≤50 mg/m3。目前,1号、3号烧结机头静电除尘器已改造完毕,新2号烧结机头静电除尘器的改造,计划与脱硝改造项目同步实施。

②1号、2号、3号烧结烟气脱硝改造项目实施期间,将同步实施脱硫系统除尘除雾提效改造,将平板除雾器改造为屋脊式除雾器,并新增浆液冷却器或烟气冷却器,颗粒物浓度≤30 mg/m3,烟气温度降低5 ℃以上,烟气饱和湿度下降25%以上。

③在烧结烟气脱硫系统出口新建湿式静电除尘器,进一步降低烧结烟气颗粒物浓度、液滴浓度、SO3浓度,使脱硝系统入口烟气颗粒物浓度≤8 mg/m3,液滴浓度≤20 mg/m3。

④在脱硝反应器入口设置网链等粉尘捕集设施,捕集烟气夹带液滴的溶解盐及微细尘粒,进一步降低进入脱硝反应器烟气的粉尘量。

3.2.2 優化催化剂设计。①采用具有大通道结构、抗堵灰性好的板式催化剂;②降低单层催化剂高度,提高吹灰效果,缩短烟尘与单层催化剂穿过时间;③选择设计温度260~300 ℃的中高温催化剂(抑制硫酸氢铵产生的温度为260~316 ℃,温度升高到316 ℃硫酸氢铵升华),宜采用3+1模式,3层运行,1层备用;④准确提供烧结烟气工况参数,保证催化剂孔内烟气流速为6.0~6.5 m/s,避免催化剂孔内烟气流速低,烟尘难以穿过催化剂黏附在催化剂钢丝网、催化剂上。

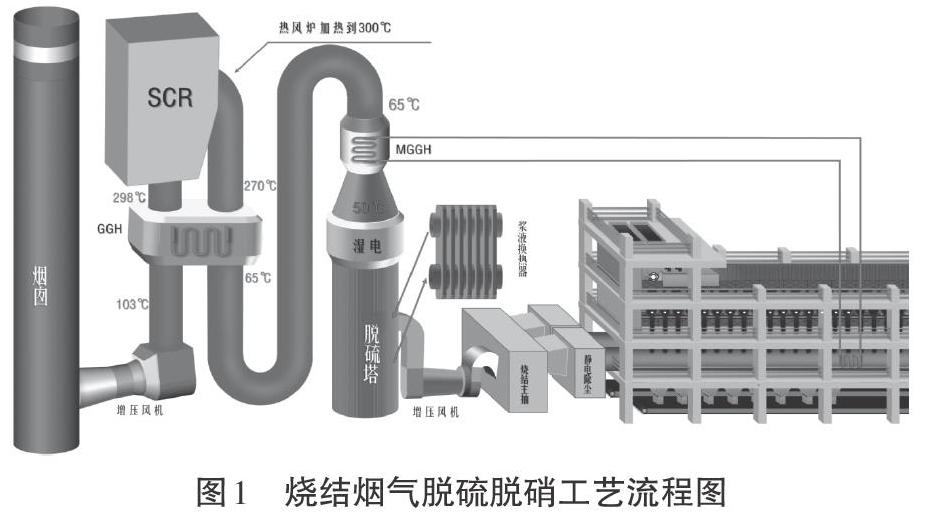

3.2.3 优化吹灰方式。①催化剂吹灰装置选用耙式吹灰器。山东国舜、龙净环保等建成投产烧结烟气脱硝装置运行情况表明,在火电行业运行效果较好的声波吹灰器在烧结烟气脱硝工程中使用效果不佳,改造为耙式吹灰器(见图2),并用热风吹扫。改造后吹灰效果明显改善,压缩空气压力应不低于1.0 MPa。②增加喷嘴密度,或增加吹灰器左右移动功能,或采用风刀技术等,避免吹灰盲区。

3.2.4 换热器的选择。

脱硝系统进出口烟气换热采用回转式GGH,相对于板式换热器,具有占地面积小和投资低的优势,在脱硝系统中被广泛应用。脱硫后,饱和烟气升温采用MGGH与大烟道尾部的高温风箱换热,具有以下优点。

①冷热端温差大,换热效率高,减小换热设备和系统阻力。

②降低入口烟气温度和风量,有利于降低主抽负荷。

③有利于提高机头电除尘器除尘效率。降低机头电除尘器入口温度,可降低烟气体积流量和粉尘比电阻,粉尘更容易被捕集。

④电场风速明显降低,增加了烟气在电除尘器内的停留时间,除尘系统效率明显提高。

4 结语

为了推进攀钢钒公司高硫烧结烟气治理,采取先脱硫后脱硝的方法,脱硝采用SCR法,具体工艺技术为“MGGH降温段+石灰石-石膏法脱硫(原有)+MGGH升温段+湿式电除尘+GGH升温段+SCR工艺+GGH降温段”。由于外排烟气温度在100 ℃左右,废气排放口无可视烟羽。

鉴于《关于推进实施钢铁行业超低排放的意见》允许每月5%以下(36 h内)的时段,外排烟气小时均值可达不到超低排放要求,故建议在脱硫系统后增设应急排放口,有利于脱硝系统检修清堵等作业。

针对SCR烧结烟气脱硝的缺点,建议攀钢钒高硫烧结烟气脱硝项目在设计、建设过程中充分考虑降低粉尘浓度、液滴浓度及含湿量,并优化催化剂设计、吹灰方式和换热器选择等。

参考文献:

[1]田贺中,郝吉明,陆永琪,等.中国氮氧化物排放清单及分布特征[J].中国环境科学,2001(6):493-497.

[2]环境保护局,国家质量监督检验检疫总局.钢铁烧结、球团工业大气污染物排放标准:GB 28662—2012[S].北京:中国环境科学出版社,2012.

[3]朱俊杰,张发有,等.烧结烟气联合脱硫脱硝工艺路线分析[J].工业安全与环保,2014(7):96-98.