基于井下采煤方式的技术和工艺方法选择问题研究

季玉亮

摘 要 井下采煤是煤炭开采中的主要方法,井下采煤技术是研究煤炭开采中最受关注的领域之一,我国是煤炭生产大国,采煤技术工艺研究较为先进,本文总结了我国井下采煤技术工艺的演变进程,重点分析了几种常见井下采煤技术及其使用条件,探讨了综合机械化采煤工艺,爆破采煤工艺等。

关键词 井下采煤;采煤技术;工艺选择

中国是世界上煤炭资源最丰富的国家之一,为我国发展煤炭工业提供了必要的基础条件。新世纪以来,我国经济高速发展,科技水平显著提升,煤矿事业技术实现了从原来落后的井下开采技术到今天的先进综合性井下机械化技术跨越。大大推动了我国煤矿事业的快速发展。采煤工程日益复杂,合理选择井下采煤技术可减少采煤工程的成本,确保采煤工程安全稳定进行,促进采煤工程向机械化,集成化方向发展。

1 井下采煤技术工艺的发展

我国煤炭资源隐藏量丰富,据调查显示,目前我国已探明保有煤炭储量达1.45万亿吨,我国煤炭资源井下开采技术随着煤炭工业发展实现了跨越发展。新中国成立以来,我国煤炭工业快速发展。分别于六十与七十年代研制推行了普通機械化与综采煤设备工艺,普通机械化工作面的装备进行全面的更新,采用π型长钢梁支护顶板等新设备工艺,综合机械化采煤工作面向大功率程序化发展,90年代,我国开展高产高效矿井建设,2005年,我国建成了一批高产高效化矿井,全国原煤产量达21亿吨,居于世界首位。综采工作面最高年产量达10.64Mt[1]。当前我国国有重点煤炭开采企业采煤机械化程度达到85%以上。我国井下采煤技术工艺方法的演变发展经历了综合机械化采煤工艺,爆破采煤工艺与连采工艺等阶段。

1.1 炮采技术的发展

新中国成立后,我国炮采技术经历了三个阶段,五六十年代,顶板采用木支柱支护,六十年中期开始到七十年代末,运煤采用能整体前移的刮板输送机树洞。80年代开始,顶板采用防炮崩液压支柱。将铲煤板装到输送机上,减轻了工人的体力劳动。

煤矿迁移使用微差爆破技术,提高了煤炭的自装率与回收率,采用单体液压支配铰接顶梁,炮采工作面选择合适的爆破间隔,使首次爆破产生的煤块相互碰撞发生二次破碎,微差爆破使用降低了炸药与雷管的消耗。

1.2 普采技术的发展

随着我国采煤机械化的发展,普采工作面技术装备不断改进,可塑性的摩擦式金属支柱铰接顶梁配套支撑顶板,初步实现了破煤与装煤工序的机械化。工作面的单产比炮采大大提高,随着大功率双滚筒采煤机,性能可靠的单体液压支柱的相继出现,普采机械化技术装备水平进一步提高。开切口与清扫机道浮煤工序实现了机械化作业,提高了生产水平[2]。

我国自50年代开始使用截煤机等设备,60年代后期逐步走向机械化发展道路,在提高采煤技术的同时积极发展煤矿开采其他环节的技术,采煤机械化推广应用得到全面普及。1979年原煤产量突破400万吨。

晋城矿务局自1981年开始进行单滚筒采煤机实验,取得了不错的效果。在1982年取得了较高的月单产。山西省汾西矿业公司新裕煤矿高档普采队2005年产量夺冠,最高日产达到4657吨。

1.3 综采技术的发展

1953年英国首先使用自移式液压支架装备了首个综采工作面。我国自60年代初期开始研制液压支架,装备了一些综采工作面,积累了宝贵的经验。提高综采工作面的设备能力可以极大地提高工作面的生产能力。

1970年我国首套完整的全工作面成套设备在大同矿务局开始实验,获得初步成功。70年代我国引进了多套综采设备,80年代开始使用国产综采设备。90年代引进了英国Electric1000型直流电牵引煤机,相比液压采煤机故障率低,效率高。

近年来,晋华宫矿采用首套国产双高薄煤层开采设备极大地提高了产量。最高日产可达2000余吨。2011年,同煤集团晋华工矿试运行国产一次采全高综采设备成功,顺利通过国家有关部门的验收。

太重煤机研制出了我国首套年产千万吨级综采成套设备,可实现煤炭安全高效高采,我国采煤机设备技术不断发展,引领了煤炭装备制造业的发展[3]。

目前国内与国外综采装备相比存在一些不足,主要表现为缺乏核心技术,设备寿命短,信息化程度低。我国综采装备研制主要是消化吸收国外技术,国内采煤企业为追求市场利润忽视了基础理论的深入研究。我国综采设备选用原料可靠性较差,导致设备使用寿命与国外先进水平相比较为落后。大功率电牵引采煤机构采用微机控制,国内综采设备信息化处于起步阶段。

随着综采设备的发展,综采使用范围不断扩大,综采可提高工作面产量,降低生产成本与材料消耗,综采设备的主要发展方向为大功率与自动化。国内采煤机功率不断提高,大力发展电牵引式采煤机才能提高综采设备的使用寿命。要解决综采工作面自动化开采,必须解决好采煤机与输送机间的信号数据传递。

2 井下采煤技术工艺简介

2.1 综采技术

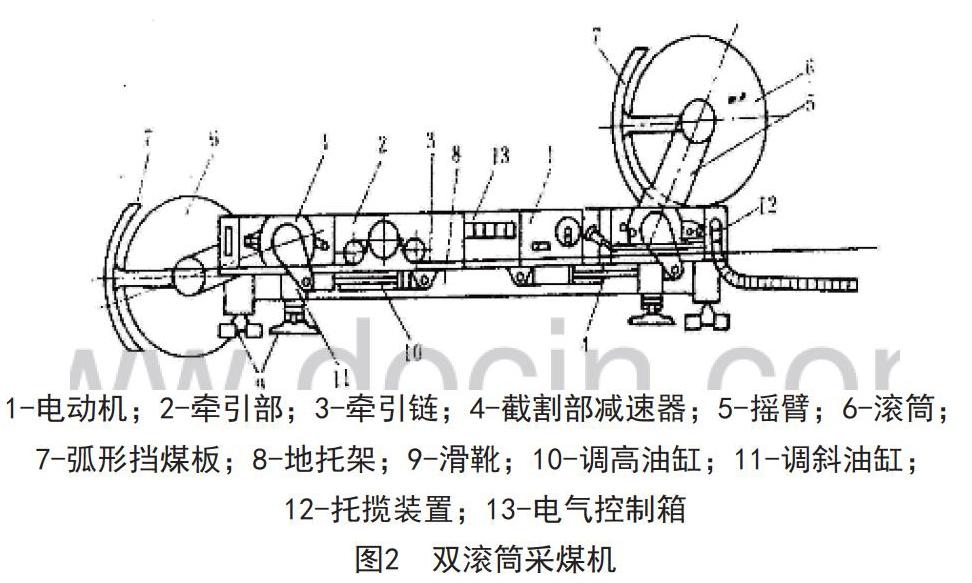

综合机械化采煤工艺指全部生产工序实现机械化连续工作的采煤工艺系统,提高了单产及安全性。割煤工序包括破煤与装煤,滚筒式采煤机分为单滚筒与双滚筒,为适应煤层顶底板起伏通常采用双滚筒采煤机割煤,采煤机滚筒式割煤时,利用滚筒螺旋叶片将煤装入刮板运输机。

采煤机单向割煤适用于倾角较大的综采面,双向割煤多用于倾角较缓的综采面,刨煤机具有结构简单,检修管理方便等优点。在薄煤层机械化开采中占据重要地位,但刨煤机生产效率较低,采高较大时设备稳定性差,适用于煤层赋存稳定,不含坚硬的夹矸,煤厚2m以下的较软煤层。

采煤机割下的煤炭被装入刮板运输机,经桥式转载机运出综采工作面,刮板运输机必须与采煤机生产能力匹配。工作面使用的液压支架以高压液体为动力,自动支撑工作面顶板,迁移及采空区处理等工序。工作面滞后支护能适应周期压力大的顶板,采空区大多采用全部垮落法处理。

2.2 普通机械化井下采煤技术

普采工艺采煤机械同时完成落煤与装煤工序,普采单滚筒采煤机滚筒位于工作面下端头,使货量不通过机体下放,双滚筒采煤机解决了工作面两头作缺口的工作量,中厚煤层单滚筒采煤机通常采用单相割煤,适用于薄煤层,顶板较稳定等条件。普采技术相对其他采煤技术成本来说,采煤效率相对较高,普采技术可在不同煤矿地质中使用。

2.3 爆破采煤技术

炮采为爆破采煤工艺,用单体支柱支护工作空间顶板,80年达,我国炮采装备技术手段更新速度加快,工作空间得到有效控制,减轻了工人的体力劳动。落煤要求保证规定的循环进度,不留底煤与顶煤,降低炸药与雷管消耗,要根据煤层硬度,确定打眼爆破参数,包括炮眼排列,一次起爆的炮眼数量等。

随着采煤工作面不断向前推进,顶板悬露面积加大,需及时对采空区进行处理,因顶板特征等条件不同,采空区有多种处理方法,通常使用全部垮落法。炮采的优势是成本低,可用于地势特征复杂的煤矿,其缺点是采煤效率较低。

2.4 连续采煤工艺

煤房工作面使用连续采煤机完成破煤与装煤,采用锚杆支护顶板,装运支等工艺过程全部实现机械化走也,连续采煤工艺的研究应用始于80年代,连采工艺是综采的补充,可取得良好的经济效果。

连采工艺特点是采用6m左右的煤房将切割矩形煤柱,采煤在煤房中进行,连续采煤机采煤实行掘采合一,一般需用2~5条煤房同时交替掘进。采煤机开始后退式回收煤柱,具体可根据煤柱尺寸确定煤柱回收方式。

3 影响煤矿井下采矿技术选择的因素

要保证煤矿生产高产出,应研究不同采矿条件下应选择的采矿生产技术。煤矿顶煤冒放性与煤矿开采深度有密切的关系,可根据实际生产经验,求解煤矿顶煤冒放性与开采深度的具体关系。相关采矿经验表明,采矿地区煤层强度对采矿生产技术选择具有重要的影响,煤层强度对煤层内外裂隙的发育程度有影响。

煤层结构对采矿生产技术的选择有重要的影响。煤层中存在坚硬的岩石,对顶煤冒放性有很大的影响,选择采煤生产技术方法应考虑煤层结构中是否存在岩石。采矿生产技术选择受煤矿技术水平的影响,

采矿生产技术的选择受煤矿技术水平的影响,随着技术水平的不断提高,我国采煤方法逐步走向成熟,采矿设备是影响井下采矿生产技术选择的重要因素,应对煤矿采矿的投入与产出进行系统全面的分析,选择合适的采矿生产技术方法,应考虑与生产相关的材料供应情况,结合当地实际情况选择对应的采矿生产技术。

普采与炮采相比易于安全管理,降低了吨煤成本,综采包括了国产综采与引进综采,从吨煤投入与应力对比,以国产综采设备的经济效益最优,引进综采较差。综采设备一次性投资较高,取得良好的经济效益周期较长。高档普采获得盈利生产周期较短,创造利润额大。普次是经济性实用性的机械化采煤设备。引进综采设备有利于开采特点煤层,引进综采具有单产更高,劳动效率更高等优点,综采技术对 地质复杂的工作面适应性较差,普采及综采进行分析评价得出结果为综采最优。两种方法的分析结果相同,大力发展采煤机械化,才能实现矿井的高产高效。

4 不同采矿技术的适用条件

倾斜分层走向长壁下行垮落采煤法是对开采煤层采用的采煤工艺回采,下一层垮落岩石下回采,适用于中等厚度的煤层,能有效减少倾斜煤层开采时可能出现的顶板支护。

普通机械化采煤工艺主要使用单滚筒采煤机开采,减少采煤工作面下切口长度,普采工艺主要应用于中厚煤层。目前我国煤矿采用单一走向长壁采矿生产技术炮采是爆破采煤工艺,主要包括放炮,刮板输送运煤与回柱放顶等工序。普采工艺特点是同时完成落煤与装煤过程,综采是综合机械化采煤工艺。

倾斜长壁采煤法与走向长壁的主要区别是采煤工作面的位置,倾斜长壁采煤法是仰斜的工作面,顶板的悬臂岩层向采空区域方向移动,主要使用范围对倾斜角有一定的要求。能规则划分的区域可采用倾斜长壁采煤法。

放顶采煤法主要用于厚煤层,利用矿山的压力作用,使支架的顶煤破碎成块,对煤矿的坚固性系数有一定的要求。

5 井下采煤技术的合理选择

我国拥有大量的煤矿资源,但采煤技术与世界先进技术相比存在一定的差距,其主要原因为我国采煤设备不够先进,不能完全满足一些复杂地势条件下煤矿采煤工作,我国采煤工程系统化程度不够高,采煤中解决安全技术问题方法不够完善。一些地方采煤技术选择不够合理。

合理选择井下采煤技术对采煤事业发展有重要的意义,选择井下采煤技术中,要考虑提高采煤效率,分析采矿设备的经济性,煤矿的回采率,根据不同地点地势条件采取合理有效的井下采煤技术。采煤工艺的选择必须坚持安全经济的原则,采煤方法的选择应根据具体煤层的条件,减少资源浪费,加强环境保护。

综合性机械化采煤技术优点是适用性强,可降低煤矿开采的损耗,提高工程安全性等。但采煤工程投入成本较高,因此综采技术适用于煤矿地势条件较好,可保证较高的操作水平的情况。综采适用于煤层的赋存较稳定,顶底条件良好的情况。

普通机械化采煤技术优点是成本低,适用于地质构造发育,推进距离较短的工作面。普采设备价格便宜,产量可达到综采产量的1/2,普采对地质变化条件适应性较强,对推进距离短,小的地质构造发育的工作面,采用普采可取得良好的效果。普采操作技术是中小型矿井发展采煤机械化的重点。

炮采工艺具有技术装备投资少,操作技术易于掌握等优点,但其单产及效率低条件不适于机采的煤层可采用炮采工艺。

连采工艺的优点是投资少,适应性强,效率高等,但其通风条件差,连采工艺对煤层地质条件要求较高,主要适用于开采技术条件简单的薄煤层。但近水平煤最宜,但不适用于近距离煤層群开采。此方法适用于大中型矿井辅助采煤。

采煤工艺技术的选择在现代煤炭开采企业管理中是系统工程,需要综合考虑技术及经济成本,环境保护及安全生产等各方面因素,采用其中一种或几种技术工艺多组合应结合工程实际情况进行分析。

6 结束语

井下采煤技术工艺的选择随着煤层埋藏的周边地质环境不同变化,我国煤层赋存条件有很多种,80年代以来,采煤技术迅速发展,综采机械化工作面向大功率发展,随着采煤技术的发展,井下采煤技术工艺呈现自动化电气迁移发展的趋势,井下采煤技术工艺的选择应综合考虑经济性,安全性等方面的因素。选择最合适的技术工艺,提高煤矿生产的综合效益。

参考文献

[1] 段飞.井下采煤技术及采煤工艺的选择方法探讨[J].山西能源学院学报,2017,30(3):5-6.

[2] 韩珂珂.基于井下采煤方式的技术和工艺方法选择问题的研究[J].民营科技,2017,(2):112.

[3] 温钦.井下采煤技术和工艺方法选择探究[J].能源与节能,2016, (6):155-156.