大豆分离蛋白生产质量控制探讨

时玉强 马军

摘 要:近年来,大豆分离蛋白产品越来越受到了人们的推崇,特别是以大豆分离蛋白为加工原料的素食及保健饮品备受欢迎。除此之外,大豆异黄酮、大豆卵磷脂等产品也得到了一定的发展。随着大豆分离蛋白新产品的面世,对其质量管理的要求日益突出。该文介绍了大豆分离蛋白产业现状,分析了大豆分离蛋白产业的安全管理、加工过程控制对大豆分离蛋白性能的影响,并展望了大豆分离蛋白产品的质量控制方向。

关键词:大豆分离蛋白;质量控制;安全管理

中图分类号 TQ936文献标识码 A文章编号 1007-7731(2020)06-0134-06

Abstracct: In recent years, Soybean protein isolate products have been more and more respected, especially soybean isolate protein as the processing raw materials of vegetarian and health drinks are very popular, in addition, soybean isoflavones, soybean lecithin and other products have also been developed. With the introduction of new Soybean protein isolate products, the requirements of its quality management are becoming more and more prominent. In this paper, the current situation of Soybean protein isolate industry was introduced, the safety quality management, the effect of processing control on soybean protein isolate was discussed, and the quality control direction of soybean protein isolate has been prospected.

Key words: Soybean protein isolate; Quality control; Safety management

中國是大豆的原产地,公元前11世纪就已经开始种植[1]。当前,我国已成为了世界上最大的大豆消费国和进口国,近年来进口大豆的数量一度超过9000万t,且几乎都是转基因大豆。近年来,随着人们对转基因认识的不断加深,转基因大豆的被接受程度呈逐年下降的趋势[2]。进口转基因大豆只批准用于压榨,但仍有少部分流入食品领域,2016年流入量约200万t[3]。国产大豆具有蛋白含量高、脂肪含低、非转基因的特点,更适于加工成食用豆制品。据统计,国产大豆90%以上用于食品加工[4]。

近年来,大豆分离蛋白作为大豆深加工产品的代表,越来越受到国内外消费者的欢迎。大豆分离蛋白具有优良的食品加工性能和保健作用,几乎可用于所有品类的食品中,而且可应用于保健品中作为营养补充剂,甚至是医药领域中。因此,如何保证大豆分离蛋白的安全与功能性,已成为了大豆分离蛋白产业在生产过程中重要的研究课题之一。

1 大豆分离蛋白概述

1.1 营养和保健作用 大豆是植物中蛋白含量最高的作物,蛋白含量在35%~40%。含较高的油脂,油脂含量在15%~20%。碳水化合物较少,一般在20%~30%[5],且膳食纤维含量高,能量用碳水化合物(淀粉、蔗糖、葡萄糖等)含量低,是现代日常食用的优质食物来源。以大豆为主要原料生产的大豆分离蛋白的各组成部分均具有较高的营养保健功能。

1.1.1 大豆蛋白质 大豆蛋白的氨基酸,除含有普通人群人体必需的8种氨基酸外,还含有婴儿必需的氨基酸——组氨酸,且不含胆固醇,具有动物蛋白不可比拟的功能特性。1999年,美国食品与药品监督管理局批准了大豆蛋白的健康声明,即“每天摄入包含25g大豆蛋白的低脂肪低胆固醇的食品,可以明显地降低患心脏病的风险”[6-8]。

1.1.2 大豆异黄酮 大豆异黄酮是一种具有生物活性的植物雌激素,它们是一种次生代谢产物,包括异黄酮苷类、染料木甙,其中染料木甙占多数。大豆异黄酮可预防和防愈绝经期妇女骨质疏松症、动脉粥样硬化和冠心病[9]。

1.1.3 大豆低聚糖 大豆低聚糖主要由水苏糖、棉子糖、蔗糖等组成,近年来,大量研究表明,水苏糖和棉子糖在改善肠道菌群结构、抗肿瘤、调节血脂、增强免疫力等方面具有重要的生理活性[10]。

1.2 在传统豆制品中的应用 传统的大豆深加工产品有腐竹、豆皮、纳豆、内酯豆腐、干豆腐、水豆腐、豆浆等[11]。由于传统豆制品存在精细化差,交通运输不便,存在产品功能性、差异性差等缺点,难以形成大规模的工业化生产,且品质控制难度较大。近年来,随着科技的不断进步,各种新型的大豆分离蛋白产品逐渐走向市场,特别是以大豆分离蛋白为加工原料,应用到传统豆制品中,形成了既方便生产,又营养丰富,口感品质俱佳的改善型传统豆制品。将大豆分离蛋白代替大豆应用于传统的豆制品领域,节省了前期对大豆处理的过程,减少了豆渣去除环节、黄浆水处理环节等关键的固废和液废处理,对于环境保护,缩短生产周期,降低过程微生物控制的环节起着重要的作用,同时为大规模工业化生产创造了条件。

2 大豆分离蛋白产业的安全管理

大豆分离蛋白产品的主要应用领域为食品、保健品及医药,其安全管理是行业首要保证的问题。大豆制品的安全首先是保证大豆安全,大豆安全是大豆分离蛋白产品安全的基础,其次是生产环节安全,最后是添加剂的合理使用。

2.1 大豆质量管理 大豆的质量管理主要包括非转基因安全、重金属安全和农药残留3个方面。

2.1.1 非转基因安全 大豆的非转基因安全是食用大豆加工的前提。国产大豆均为非转基因大豆,但由于进口大豆的占比远远高于国产大豆,如何有效地控制食品加工用非转基因大豆的纯净性,已成为了大豆分离蛋白行业首要关注的问题。从国家政策层面上,应继续完善转基因大豆的管控,加大进出口岸的转基因作物的管理,对转基因作物特别是大豆的进口量、进口渠道、进口厂家严格控制,对转基因大豆的去向及加工过程进行明文规定,避免转基因大豆的流出。从企业层面,应加大对非转基因大豆的源头控制,与农户制定相应的合作合同,从种子到大豆,进行过程跟踪与检测,加大非转基因大豆进厂的检测力度。

2.1.2 重金属 主要是大豆产区及施用肥料的管控。我国大豆的主产区集中在东北和华北地区,由于各地区的土质不同,重金属含量存在一定的差异,因而需要对产地进行有效的控制。另外,由于大豆生长过程中需要使用含有重金属的肥料,如花期喷施0.1%的硼砂、硫酸铜、硫酸锰水溶液可促进籽粒饱满,增加大豆含油量。因此,需要加强企业与农户之间的合作,避免重金属肥料的过度使用。同时,企业应加强进厂大豆重金属的检测控制。

2.1.3 农药残留 主要是加强企业和合作农户的合作意识,指导农户使用合标合法的农药,避免非法农药和过量农药的使用,降低农残风险。企业加强进厂农残的检测力度和频次,确保农残达标。

2.2 大豆分离蛋白产品生产 大豆分离蛋白产品主要分为以下2类:一是直接食用的食品、保健品及医药制品;二是需要二次加工的,作为食品、保健品及医药制品的配料或辅料。这2类产品的要求存在一定的差异性。作为通用的安全管理主要有重金属和卫生指标及农残。不同领域的产品要求也不尽相同。作为食品用的大豆制品主要应按照《GB2762—2017食品安全国家标准食品中污染物限量》的相关要求进行控制,作为保健品应符合《GB 16740—2014食品安全国家标准 保健食品》。作为医药原料及辅料应符合《GB 29922-2013食品安全国家标准 特殊医学用途配方食品通则》的相关要求。作为直接入口的大豆制品应严格控制微生物指标。持续跟踪微生物相关研究,对于豆制品中可能存在的危害身体健康的微生物及时验证,确保符合国家标准的基础上对潜在的可能有害微生物建立相应的企业内控标准,并推动相关的国家法规的修改、制定,杜绝可能存在的潜在风险。

大豆作为一种特殊的产品,本身含有抗营养因子,主要包括大豆胰蛋白酶抑制剂、脲酶、大豆凝集素、脂肪氧化酶、植酸和单宁等[12]。因此,针对不同的食用需求,需要加强相关的抗营养因子的检测,如脲酶活性的检测。针对特殊人群、特殊用途产品,应制定相应的产品控制要求和检测规范。在国家法规范围内,严格执行相应的规定,对于特殊的产品需求,根据产品的应用对象制定相应的企业标准,并推动相应的国家法规的修订、制定。

生产安全管理还包括过敏原控制。食品过敏原是指食物中能够引起机体免疫系统异常反应的成分,最常见的致敏食物有牛奶、鸡蛋、花生、坚果、大豆、小麦、贝类和鱼。在欧洲,已经将食物过敏原列表扩展至14种,分别是:谷蛋白、软体动物、甲壳类、鸡蛋、牛奶、鱼、花生、坚果、大豆、芹菜、芥菜、芝麻、羽扇豆和二氧化硫[13]。大豆引起过敏反应主要物质为大豆球蛋白和β-伴大豆球蛋白,其与大豆蛋白功能性和营养性有着密切关系[14]。目前,针对大豆脱敏的方法主要有热处理、高压、酶水解、发酵、糖基化等加工方法,通过改变蛋白质结构或IgE结合位点以改变食品变应原性,去除率达90%以上。但过敏性反应阈值极低,对于相应的过敏人群仍需加大研究,除降低大豆本身的致敏性外,其他过敏原的控制是大豆分离蛋白生产的重要内容。首先,控制原料的纯洁性,避免除大豆之外的过敏原进入原料领域中,特别加强对谷蛋白类含量较多的粮食作物的混入的控制,完善豆粕加工的除杂系统,加强对过敏原的检测特别是麸质的检测;其次,加强大豆分离蛋白加工产品的控制,生产车间不与含其他过敏原的产品公用生产线,避免含过敏原的食物进入生产车间,避免交叉污染;再次,加强产品的过敏原检测,确保产品合格。

2.3 添加剂的使用 《GB2760-2014食品安全国家标准 食品添加剂使用标准》中规定食品添加剂是为改善食品品质和色、香、味,以及为防腐、保鲜和加工工艺的需要而加入食品中的人工合成或者天然物质。在大豆分离蛋白过程中,首先应明确添加剂的食用原则,即改善食品的品质和工艺的需要。在加工过程中,尽量在国标要求的添加剂范围内,满足产品设计的基础上使用,所有食品、保健品或医药都允许不限量添加的食品添加剂,保证大豆分离蛋白产品广泛的应用于食品和药品中,更有利于大豆分离蛋白产品的发展。同时,对有特殊需求的专用领域的,有特殊添加剂需求的深加工产品进行针对性的定制,并做好隔离与管理,确保产品的纯洁性。对于过程使用的添加剂,应建立相应的采购、存储、领用、添加、余量控制等控制规程,做到数量、过程、记录一致,确保添加剂的使用安全。建立督查制度,定期对所建立的相关流程及相关记录进行核实。建立追溯制度,对过程样品及记录保留12个月,保证添加剂使用的可追溯性,切实保证大豆分离蛋白产品添加剂的使用合规合法。

3 大豆分离蛋白的生产加工

大豆蛋白根据沉降指数进行分类。大豆蛋白质经高速离心后,按照离心沉降指数分为2S、7S、11S、15S共4级,其中7S和11S为主要成分,也是球蛋白的主要成分,约占总蛋白的70%。大豆分离蛋白的提取率约为78%。因此,主要提取的是7S、11S和15S具有4级结构的球蛋白,维系2~4级结构的主要为氢键、离子键、范德华力和疏水相互作用。

大豆分离蛋白典型的生产工艺是碱溶酸沉法,其工艺流程如下[15]:

低温脱脂豆粕→混合精细均质泵(水料比6∶1,45℃)→過筛(不同目数筛)→加水(按照水料比8∶1补水)→调pH(氢氧化钠溶液,30%,pH值7.3~7.4)→搅拌萃取(120r/min,30min)→离心分离(4500r/min,10min)→取上清液→(pH值4.5~4.6)→离心分离(5000r/min,10min)→取离心沉淀(凝乳)→加水调pH→杀菌(140℃,15min)→喷雾干燥。

酸沉之前,将萃取后离心分离的豆渣加水(45℃,水与原豆粕的比例为4∶1)→搅拌水洗(120r/min,5min)→离心分离(4500r/min,10min)→取上清液,该上清液与上述工艺中的上清液搅拌混合(120r/min,5min)。

大豆分离蛋白各工艺工段对不同功能特性需求的大豆分离蛋白的生产有着不同功能和影响,主要如下:

3.1 萃取对大豆分离蛋白的影响 大豆分离蛋白萃取是低温脱脂豆粕在碱性条件下豆粕中的蛋白溶于水中,形成蛋白液溶胶的过程。碱溶原理如下:大豆蛋白本身具有亲水集团羟基端和疏水集团R基(大部分是烷基),因此蛋白能够溶于水中形成蛋白胶体溶液,大豆蛋白在豆粕中通过范德华力、氢键与蛋白、纤维、糖进行联合,通过调整溶液体系的pH值,提高溶液的OH离子浓度,主要是破坏蛋白与纤维和糖之间形成的氢键,减少氢键,降低蛋白与其他组分的相互吸引力,以利于蛋白与其他组分的分离,有利于蛋白的离心分离。在此过程中如果pH过高,一方面造成蛋白水解,产成小分子蛋白,肽及氨基酸,造成酸沉时蛋白分离不出;另一方面增加分子量偏低的蛋白的氢键断裂,造成蛋白分子过多展开,增加蛋白与水的范德华力造成分离困难。因此,在碱提过程中,pH过低或过高均不利于酸沉分离。一般情况下,pH控制在7.3±0.2为宜。

3.1.1 pH pH主要影响萃取率,影响的主要作用是蛋白与豆粕其他组分的氢键连接;理论上讲pH高能够提高溶出的速度,提高大分子蛋白的展开和溶出,但也会影响蛋白的酸沉难度,从功能性上将能够提高产品的凝胶特性。主要原因是蛋白在于高pH造成蛋白水解成小分子蛋白,促进大分子蛋白的溶解。有报道认为,二次萃取时,一次萃取的pH应控制在7.2~7.4,二次萃取应控制在6.8~7.2为宜[18]。此种方案在一次萃取时较易提取的11S以下的蛋白,二次萃取过程为水洗过程,而11S和15S球蛋白较难在水洗过程中萃取出来,因此存在提取率低的问题。根据碱溶的原理,一萃pH低,二萃pH高,使容易萃取的大豆蛋白大部分在一萃萃取出,降低水解风险,难溶解的11S和15S大分子蛋白在较高pH下,二次萃取,更有利于提取。一般认为,11S大豆球蛋白在凝胶硬度上更具有优势[17],而15S作为11S的聚合物[18],在实际应用中主要体现11S的特性。

3.1.2 水料比 水料比主要影响溶出率和溶出速度,若水料比过低,主要影响大分子蛋白的溶出,降低大分子蛋白的溶出,凝胶性有降低的风险;若水料比过高,则影响酸沉的回收率,增加能耗、水耗,增加大豆乳清水的量,增加乳清废水处理难度和费用。通常一萃水料比1∶8,二萃水料比1∶4[19]。

3.1.3 水温 水温主要影响溶出速度,增加蛋白分子的内能及分子运动强度。水温在小于蛋白变性温度时,温度越高、越有利于蛋白的提取,但基于能源和萃取效果的综合考量,一般工业化生产控制在48~52℃[18]。

3.1.4 粉碎工艺 粉碎,宏观物理作用主要是打破豆粕,增加豆粕各组分与淡碱水的接触面积和接触概率,提高溶出速度和溶出率,有利于凝胶的提高,对分子量小的蛋白也无破坏作用,理论上讲,剪切效果越好越有利。其中,湿法粉碎-乳化泵剪切粉碎对大豆分离蛋白提取率的提高具有划时代的意义。乳化泵由于转子高速旋转所产生的高切线速度和高频机械效应带来的强劲动能,使物料在定、转子狭窄的间隙中受到强烈的机械及液力剪切、离心挤压、液层摩擦、撞擊撕裂和湍流等综合作用,形成悬浮液。主要作用将豆粕粉碎,增大蛋白和水的接触面积,实现蛋白和其他组分的解离。参数调整原则,在荷载允许的情况下,越快越好,其结构如图1所示。

通过对豆粕湿法粉碎,将大豆分离蛋白的蛋白质回收率由72.4%提高至78.9%,从而提高了蛋白质回收率,并且在此过程中回收的大豆分离蛋白的凝胶性优势明显,提高了产品品质,扩大了大豆分离蛋白的应用领域[15]。同时,湿法粉碎的实现,极大地降低了萃取效果和速度对温度和水料比的需求,从而能够在低温和低水料比条件下获得更高的提取率,有利于降低能耗和水资源。

3.2 酸沉对大豆分离蛋白的影响 酸沉原理如下:可溶性蛋白质分子表面分布着大量极性氨基酸残基,对水有很高的亲和性,通过水合作用在蛋白质颗粒外面形成一层水化层,同时这些颗粒带有电荷,因而蛋白质溶液是相当稳定的亲水胶体。水合作用的结果是氢键的形成和稳定。当加入酸时就提供了过多的氢离子,而使得蛋白双电层的电平衡破坏,蛋白与水之间的吸引力减弱丧失,当pH达到蛋白的双电层外层的负电荷与氢离子的正电荷电荷数目相等时,双电层完全破坏,蛋白失去与水的亲和作用而与水分子分离,蛋白分子之间开始聚集。此时的pH值即为等电点。当氢离子进一步增加,在强酸作用下蛋白一方面增强了分子间氢键,另一方面由于水化层的破坏造成肽键暴露与氢离子接触造成蛋白水解,进而提高了蛋白的溶解度,降低了酸沉效果。

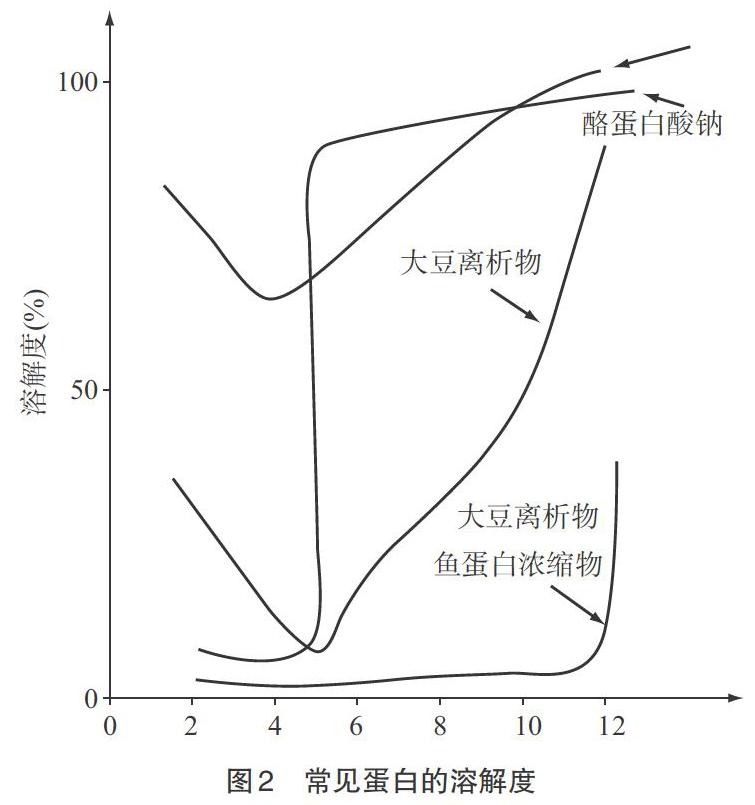

3.2.1 等电点控制 等电点是分离蛋白实现的最基本的原理,不同蛋白的等电点不同,不同等电点的蛋白的功能性差异也不同,目前应用实践得到的最佳等电点在4.55~4.65。如图2[21]所示,大豆蛋白在等电点时溶解度最差。7S的等电点偏向于4.5,11S的等电点偏向于4.8,而7S蛋白乳化性和吸水性要优于11S蛋白,11S蛋白的吸油性和凝胶要优于7S,因此可根据pH的控制,调整蛋白功能性[16]。

3.2.2 温度 温度对酸沉的主要影响是酸沉速度和分离能力;根据生产情况,温度高可以提高酸沉的速度,主要是增加分子的运动能力,分子动能增加不利于酸沉效果,而低温有利于酸沉,特别是对11S蛋白,在低温下可以实现冷沉[19]。

3.2.3 凝乳含水量 凝乳是指大豆蛋白在等电点沉淀以后,通过离心机分离得到的蛋白固相物质。主要影响蛋白中的盐和低聚糖的残留,低浓度的盐,增加蛋白的溶解性,但是会降低凝胶,冷凝胶尤其明显。因此,增加水洗工艺,降低凝乳的含水量,对于提高蛋白的凝胶性具有积极的意义。

3.3 中和对大豆分离蛋白的影响 中和是将凝乳中添加氢氧根离子,使凝乳中的氢离子和氢氧根离子反应成水,降低水中的正电荷含量增加蛋白表面电荷对水的吸引作用,进一步形成被破坏的双电层和水化层,同时较高的pH提供了足量的OH离子,可以提供蛋白4级结构中的氢键,导致氢键打开,使4级结构舒展,进而提高了蛋白在水中的稳定性,直接表观现象是中和粘度的增加。如果OH离子量持续增加,造成蛋白的全面展开持水性增强,凝胶的组织结构规则,强度高,但是如果pH超过一定的值,则造成展开的蛋白在强碱作用下的水解和氨酰化,形成有害物质如赖丙氨酸[22]。影响产品功能性的中和工艺设计和参数有pH、蛋白浓度、料温等。

3.3.1 pH 中和pH的控制,影响蛋白的空间舒展程度,保证氢键的形成,包括分子间和分子内部氢键,在较高的pH下,在生产表现上,表现为中和粘度升高。pH过高则造成蛋白水解及赖丙氨酸等有害物质的形成,不利于凝胶的形成。当pH7.0时,11S的乳化稳定性最低,而7S的乳化性优于11S,当pH达到10时,11S球蛋白开始解离,不利于蛋白的结构完整,影响其功能性[15]。

3.3.2 蛋白浓度 蛋白浓度的高低影响双电层和水化层的稳定性,进而决定了杀菌是受热变性的程度。低浓度时双电层和水化层相对稳定和完整,高浓度时相对较差,受热时造成水化层和双电层的破坏程度不同,体现了蛋白的变性不同,蛋白浓度越高,水化层越容易破坏,氢键越不完整,大豆分离蛋白粉的蛋白结构松散,容易吸水,但是凝胶性能差。亲水性好,蛋白浓度影响蛋白的密度,蛋白浓度高固形物含量多,喷雾干燥形成的液滴中,水分含量低,在喷雾干燥时形成的蛋白粉颗粒中空小,密度高。

3.3.3 料温 中和料温的控制,温度越高分子越容易展开,低温能够延缓蛋白分子的展开,进而保证蛋白分子内部的完整,保护4级结构,蛋白粉相对吸水较慢,在杀菌时变性程度低。

3.4 蛋白改性对大豆分离蛋白的影响 郭永等[23]研究表明,SPI的常温黏度、高温黏度、耐热性、凝胶性在氮气改性过程中有所增加,而在MTG改性,氮气复合改性过程中则显著增加。时玉强等[24]研究表明,通过对大豆分离蛋白生产过程中添加谷氨酰胺转氨酶(TG酶)进行改性实验,研究了添加TG酶对萃取、酸沉和中和等生产过程的影响;根据改性后的大豆分离蛋白的凝胶性质变化,确定了最佳的生产工艺,结果表明:当TG酶添加量为0.22%时,萃取提取率降低1.2%,酸沉损失率降低13%,大豆分离蛋白的回收率由70.2%提高到75.3%,凝胶硬度提高25.1%,弹性提高12.3%,咀嚼性提高41.1%。动态超高压微射流处理能使大豆分离蛋白的溶解性、起泡性、凝胶性得到增加,随着均质压力的逐渐增加,都有不同程度的增大。经过动态超高压微射流处理后大豆分离蛋白溶解度达到46.33g/L;100mL的大豆分离蛋白经高速分散搅打后,泡沫高度达180mL,凝胶强度达0.08355kg[25]。

3.5 储藏条件对大豆分离蛋白的影响 王洪晶等[26]研究表明,在贮存过程中,残存的脂肪氧化酶可以产生自由基,使蛋白质分子在自由基的作用下形成大而松散的聚集体,造成溶解性较差。孙冰玉[27]研究表明,在冷藏环境(RH55%、4℃)下,针对不同包装[100%氮气铝箔包装、80%氮20%二氧化碳铝箔包装、60%氮气40%二氧化碳铝箔包装、真空铝箔包装、实际工厂包装(白板纸塑/LDPE)和PE包裝]的SH的7S/11S、巯基、二硫键的分析得知,在贮藏5的150d内,SPI的亚基均有不同程度的缺失,并形成一定程度的聚集;SH的巯基含量下降,二硫键增多并以3个月以后增加显著。这对大豆分离蛋白的凝胶衰减起了关键的作用,如何控制SPI亚基的缺失是大豆分离蛋白工业面临的重要课题。石彦国等[28]研究表明,高湿条件(RH=80%,30℃)会加速SPI变性,促使溶解性随储藏时间的延长而下降;氮气能够提高SPI的溶解性,但随储藏时间的延长溶解性仍会下降;在相同储藏条件和包装材料下,充气包装内气体比例为60%N2∶40%CO2,有利于提高或保持SPI的溶解性;冷冻条件能够使SPI改性,提高SPI的溶解性。因此,在工业化生产中,可进行充气或冷冻包装,以提高货架期。

4 展望

近年来,随着人们对大豆分离蛋白产品接受度的不断提高,大豆分离蛋白产品的营养保健作用越来越受到人们的认可。在食品领域,大豆分离蛋白具有良好的凝胶性、水合性、乳化性、保水保油性、成膜性等优良的加工性能,可应用于肉制品,植物饮料,乳制品,面制品,冷饮,焙烤食品,调味品,素食制品,特殊医学配方食品等大部分类别的食品中[29]。随着素食和特殊医学配方食品的兴起,市场对大豆分离蛋白提出了更高的要求,同时糖尿病、痛风病人对于低嘌呤蛋白食品的需求,也为大豆分离蛋白提供了更大的应用空间。大豆分离蛋白粉嘌呤含量在10mg/100g以内,将大豆蛋白制成可食用的素食,植物饮料等产品后,嘌呤含量低于1mg/100g,是极低嘌呤含量的食品。除大豆分离蛋白外,大豆膳食纤维、豆乳清饮料、大豆乳清合生元等大豆分离蛋白的副产品研究[30-33]也得到了进一步的发展。因此,今后仍需进一步深化大豆分离蛋白产业的质量控制,将ISO9001质量保证体系、精益六西格玛的质量管理体系、产品开发管理体系和工序标准化管理体系不断融合应用于大豆分离蛋白产业中来,将是未来发展的必然趋势。

参考文献

[1]叶春苗.大豆分离蛋白制品研究现状[J].农业科技与装备,2016(5):66-67.

[2]肖卫东,杜志雄.中国大豆产业发展:主要问题、原因及对策建议[J].全球化,2019(5):105-118.

[3]刘垠.转基因认知为何“错位”[J].乡村科技,2016(16):46.

[4]吴佩.发挥国产大豆优势 提升大豆分离蛋白技术[J].中国食品,2016(20):70-71.