果园自动避障割草机前架设计与仿真

陈凯 田光兆 顾宝兴 刘宇峰 魏建胜

摘要:为了解决现有果园割草机自动避障性能较差、避障多为接触式机械避障的问题,为未来非接触式避障割草机整体的研制而设计出1种割草机前架机械平台。基于ADAMS仿真软件对前架进行虚拟样机仿真,采用响应曲面的优化设计方法对前架中以割盘、摆臂和套筒组成的装配体进行优化前后静力学分析对比,通过ANSYS Workbench对优化后装配体进行模态分析。结果表明,割盘所受最大应力降为0.822 7 MPa,优化率为39.82%;摆臂所受最大应力降为14.150 0 MPa,优化率为39.03%;套筒所受最大应力降为15.669 0 MPa,优化率为17.89%。优化后低阶频率为297.72 Hz,符合设计要求。

关键词:割草机;自动避障;虚拟样机;静力学分析;响应曲面优化;模态分析

中图分类号:S224.1+5

文献标志码: A

文章编号:1002-1302(2020)02-0226-07

收稿日期:2019-10-22

作者简介:陈 凯(1994—),男,江苏常州人,硕士研究生,主要从事农业机械智能装备研究。E-mail:1125021472@qq.com。

通信作者:顾宝兴,博士,研究生导师,主要从事农业机器人方向研究。E-mail:gbx@njau.edu.cn。

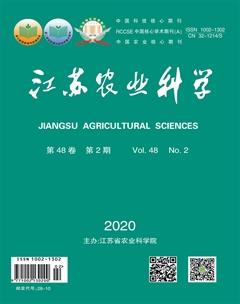

果园经济已成为各地种植业中的支柱产业,成为发展农村经济的主要力量,人们对果园割草机的需求日渐强烈[1]。我国现有果园割草机多为接触式机械避障割草机,割草效率较低,并且接觸式避障会损坏细小果苗,会受到果苗成长条件的制约。自动割草机可以节约大量人力,缓解人工劳动强度,能有效提高工作效率。国外对割草机的研究已经相当成熟,主要用于城市绿化、高尔夫球场草坪割草、家庭花园割草等,但不适用于我国生草制管理中的果园割草。为了解决这些问题,并为未来智慧农业智能割草提出思路,智能化、非接触式的果园避障割草机的设计被提上了日程。Wang等介绍了1种新的基于避障和路径跟踪控制的割草机器人的理论和实践研究,并提出了基于计算机视觉的割草机器人控制方法[2-3]。通过摄像机采集到的草坪图像,利用编程提取处理草坪、障碍物的边界特征来实现边缘分离。但在果园所处的山地丘陵地形中,计算机视觉技术在室外易受到几何特征、物理环境、天气情况和光线条件的影响,并且搭载计算机视觉技术的割草机对实时计算要求较高,硬件配置要求较高,短时间内很难达到预期的除草效果。冯吉等基于激光雷达信息的履带式自动割草机进行障碍物扫描检测,由MATLAB编程完成数据处理,试验结果中激光雷达扫描得到的角度和距离数据与现场实地测量数据之间最大误差为3.2%,达到了障碍物检测的目的,表明基于激光雷达信息的障碍物检测方法是合理可行的[4-6]。笔者基于激光雷达已设计出1种非接触式避障割草算法,如图1所示,本研究基于此算法设计前架模型和非接触式自动避障割草机模型。

本研究首先使用虚拟样机技术对果园自动避障割草机前架进行动力学仿真,在动力仿真得出的载荷分布基础上使用ANSYS软件进行静力学分析,对基于响应曲面优化前后的前架进行参数对比,最后对优化后的前架进行模态分析。

1 前架动力学仿真分析

本研究使用ADAMS软件对前架进行动力学仿真分析[7-10],通过模拟非接触式果园自动避障割草机前架避障割草作业,求出摆臂转动副和割草电机转动副的载荷谱,为前架进行有限元分析提供正确的负载受力。

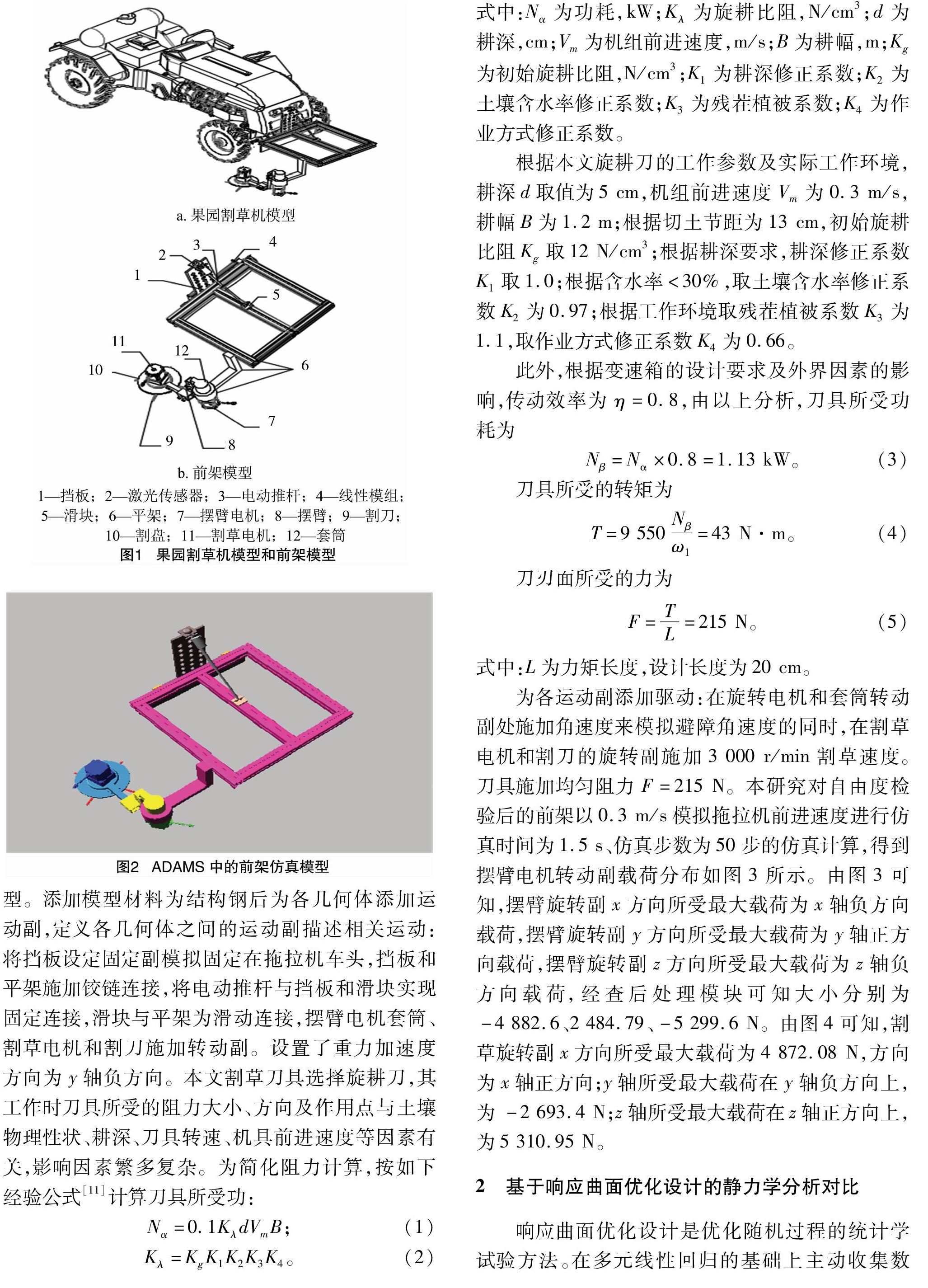

如图2所示,本研究在SolidWorks中设计前架的三维模型并装配,最后导入ADAMS中。

为方便显示运动关系,导入后将图1线性模组整体删除,将图1的构件6进行布尔和操作简化模型。添加模型材料为结构钢后为各几何体添加运动副,定义各几何体之间的运动副描述相关运动:将挡板设定固定副模拟固定在拖拉机车头,挡板和平架施加铰链连接,将电动推杆与挡板和滑块实现固定连接,滑块与平架为滑动连接,摆臂电机套筒、割草电机和割刀施加转动副。设置了重力加速度方向为y轴负方向。本文割草刀具选择旋耕刀,其工作时刀具所受的阻力大小、方向及作用点与土壤物理性状、耕深、刀具转速、机具前进速度等因素有关,影响因素繁多复杂。为简化阻力计算,按如下经验公式[11]计算刀具所受功:

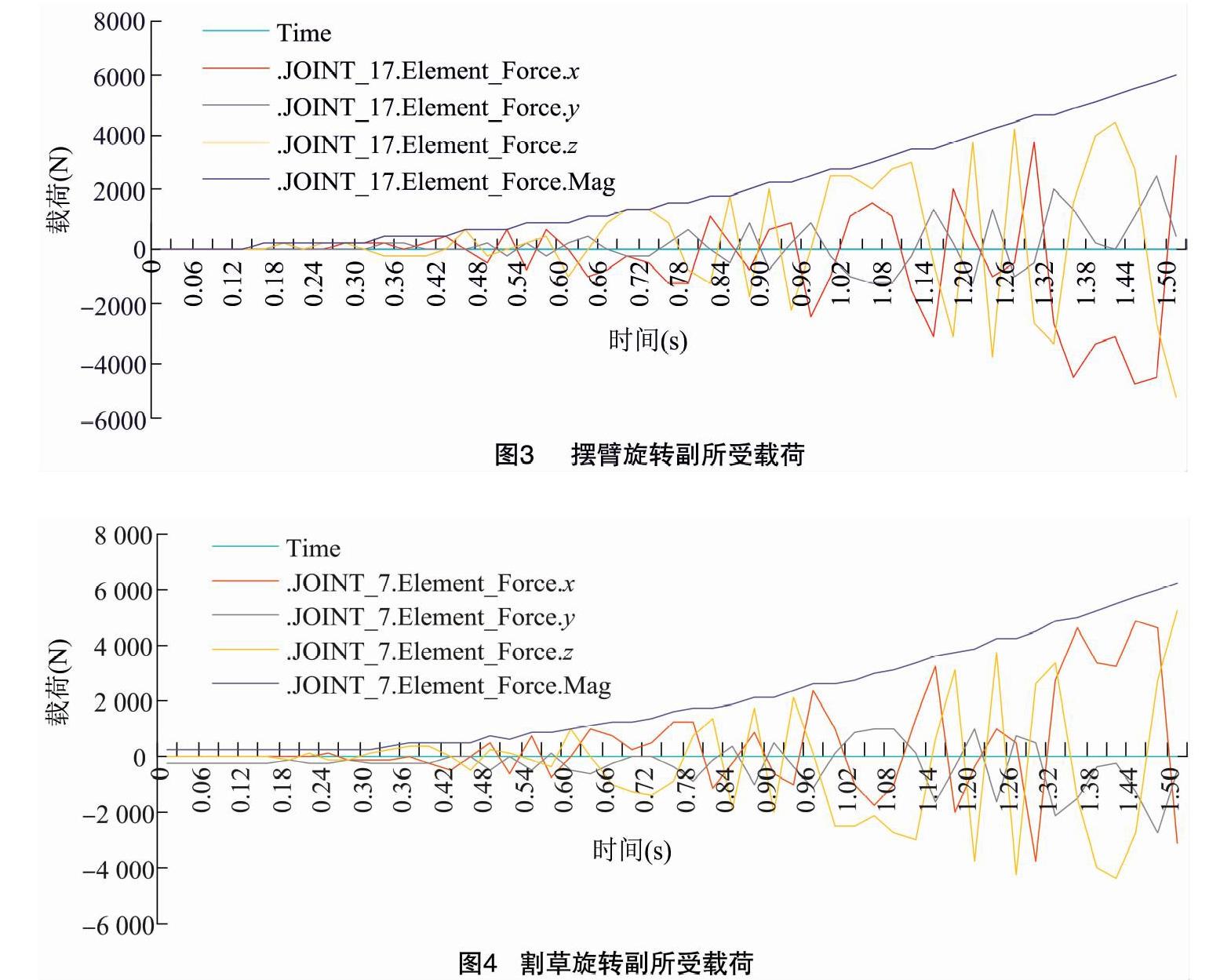

为各运动副添加驱动:在旋转电机和套筒转动副处施加角速度来模拟避障角速度的同时,在割草电机和割刀的旋转副施加3 000 r/min割草速度。刀具施加均匀阻力F=215 N。本研究对自由度检验后的前架以0.3 m/s模拟拖拉机前进速度进行仿真时间为1.5 s、仿真步数为50步的仿真计算,得到摆臂电机转动副载荷分布如图3所示。由图3可知,摆臂旋转副x方向所受最大载荷为x轴负方向载荷,摆臂旋转副y方向所受最大载荷为y轴正方向载荷,摆臂旋转副z方向所受最大载荷为z轴负方向载荷,经查后处理模块可知大小分别为 -4 882.6、2 484.79、-5 299.6 N。由图4可知,割草旋转副x方向所受最大载荷为4 872.08 N,方向为x轴正方向;y轴所受最大载荷在y轴负方向上,为 -2 693.4 N;z轴所受最大载荷在z轴正方向上,为5 310.95 N。

2 基于响应曲面优化设计的静力学分析对比

响应曲面优化设计是优化随机过程的统计学试验方法。在多元线性回归的基础上主动收集数

据,以获得具有较好性质的回归方程。建立的复杂多维空间曲面较接近实际情况,所需要的试验组数相对较少,在系统动力学中得到广泛应用。本研究针对前架最主要部件为割盘、摆臂和套筒组成的装配体,通过确定3个设计输入变量:割盘电机安装接触面直径P1(DS_D1)、摆臂电机输出轴配合孔深度P2(DS_extual4)、摆臂的长度P3(DS_extual2),定义其连续变化取值区间来求解P5(最大等效应力),在求解过程中,最大应力始终在15 MPa附近波动,说明收敛性强,设计可靠,系统鲁棒性稳定。最后将设计点与最大输出参数3D响应面插入到响应点和设计点进行参数优化。

如图5在设计点的依次变化中,随着输入参数P1、P2在中心组合设计类型作用下,最大应力值保持在15.5~16.0 MPa之间。将最大应力作为新的设计点插入到响应点,进行响应曲面求解,求解优化设计系统图如图6所示。

通过2次使用ANSYS Workbench软件结合上文虚拟样机仿真得到的摆臂旋转副的载荷谱,对模型在Workbench中进行如下操作:

(1)为模型添加材料。本次优化设计采用的材料为Structural Steel NL结构钢,其杨氏模量为2×105 MPa,体积弹性模量为1.667×1011 MPa,泊松比为0.3,剪切模量为7.692 3×1010 MPa,屈服强度为250 MPa。

(2)为模型划分网格。前架主要由方管和钢板组成,整体尺寸大于钢板和方管厚度的2倍,同时各

圆角也不规则,为了减少这种现象对网格划分带来的影响,首先将前架分割成割盘、摆臂、套筒3个规则的个体,这样能将各零件的边界规划好,同时能保证单元连续。采用Hex20六面体为主,Tet10四面体主要应对螺纹、薄壁、光孔边缘的网格划分方法,这样使得方管中空方孔的壁厚大于每个划分单元的2倍,保证方管有2层六面体网格。采用这种方法克服了层单元或者壳单元的二维划分方法不能真实反映摆臂上与割头连接处薄壁的受力情况的不足。采用扫略网格划分方法,模型网格划分模型如图7所示。该装配体网格划分了120 148个节点、68 280个单元。

(3)为模型施加载荷。施加对电机座端面的压力大小为34 N,由动力学求解得知,摆臂电机与套筒转动副施加最大载荷7 622.3 N,割刀电机与割盘转动副施加最大载荷7 700.7 N,设置套筒底端为Fixed Support,施加载荷图如图8所示。最后在Inertial选项中沿着y轴负方向设置标准重力加速度。

(4)分别对优化前后的模型进行静力学求解[12-14],得到如图9所示的优化前后割盘、摆臂和套筒组成的装配体和各个组成构件的零件的应力云图。基于响应曲面优化前割盘、摆臂和套筒组成的装配体所受最大应力为摆臂所受最大应力,但在整个擺臂过程中摆臂是核心部件,所受的变形和应力越小,整个割草动作越稳定。优化后,割盘、摆臂和套筒组成的装配体所受最大应力为套筒所受最大应力为15.669 0 MPa,摆臂所受应力为 14.150 0 MPa,满足设计要求。各构件与装配体所受最大应力优化前后参数如表1所示。

3 优化后前架模态分析

模态分析是一种研究结构动力特征的近代方法,是系统辨别方法在工程领域中的应用,主要用于确定结构的振动规律,得到结构的固有频率和各阶振型,也是各类动力学分析的基础[15-18]。根据达朗贝尔原理,结构动力学方程如下:

根据振动理论,一个多自由度振动系统,通常情况下其低阶固有频率对整个系统的动力特性影响起决定性作用,而高阶固有频率可以忽略考虑。装配体的前6阶模态分析如图10示。前6阶频率的各项参数分析如表2所示。由表2可知,割盘、摆臂和套筒组成的装配体的低阶频率为297.72 Hz。研究中采用的割草电机和摆臂电机为四相电机,在此频率上计算电机转速4 465.8 r/min。因本研究选用的电机最大转速为3 000 r/min,小于 4 465.8 r/min。无论在割草或摆臂工况下,电机频率避开297.72 Hz,不会产生如图10所示的振型和形变量,满足设计要求。

4 结论

本研究在SolidWorks中进行非接触式果园自动避障割草机的建模、设计、装配,在ADAMS中对非接触式果园自动避障割草机的前架添加运动副约束和驱动进行虚拟样机仿真,得到摆臂旋转副和割刀旋转副的载荷大小,为前架中割盘、摆臂和套筒组成的装配体的静力学分析提供了基础。

本研究通过响应曲面优化设计的方案,割盘、摆臂和套筒组成的装配体所受最大应力降为 15.669 0 MPa,相对于优化前,优化率为32.49%。割盘、摆臂和套筒所受应力优化率分别为39.82%、39.03%、17.89%。优化后降低了最大等效应力,成功地将最大等效应力的作用处从摆臂关键部件转移到非重要部件上,提升了避障的稳定性。

本研究对基于Response Surface优化设计后的割盘、摆臂和套筒组成的装配体进行模态分析,得到前6阶的模态频率、振型、变形量,验证了设计的合理性。

参考文献:

[1]曾北红,刘俊峰,李建平,等. 前悬挂割草机升降机构设计及运动学仿真[J]. 农机化研究,2012,34(7):131-134.

[2]Wang F Y,Gao Z L,Yin H Y. Design of robot lawn mower based on computer vision[J]. Applied Mechanics and Materials,2013,223(8):624-630.

[3]Keller C G,Enzweiler M,Rohrbach M,et al. The benefits of dense stereo for pedestrian detection[J]. IEEE Transactions on Intelligent Transportation Systems,2011,12(4):1096-1106.

[4]冯 吉,胡佳宁,于家旋,等. 基于激光雷达信息的履带式自动割草机障碍物检测[J]. 中国农机化学报,2019,40(5):145-149.

[5]房 宏,于晶晶. 基于激光传感器的机器人位姿跟踪[J]. 激光杂志,2015,36(10):91-94.

[6]贺红林,何文丛,刘文光,等. 神经网络与计算力矩复合的机器人运动轨迹跟踪控制[J]. 农业机械学报,2013,44(5):270-275.

[7]张 雯,张衍林,李善军,等. 基于虚拟样机运动学仿真的割草机喂草导向装置参数优化[J]. 华中农业大学学报,2019,38(4):134-142.

[8]潘 变,李广伟,朱学敏. 9G-1.4型往复式果园割草机的设计[J]. 农业研究与应用,2013(2):47-50.

[9]杨小俊,王 鑫,宋嘉翼,等. 锤刀式割草机割草装置运动平衡性计算和分析[J]. 湖北工业大学学报,2019,34(2):56-59,73.

[10]张惠友,候书林,董 欣,等. XQ-7型驱动式中耕除草复式作业机[J]. 东北农业大学学报,1998,29(1):62-67.

[11]袁秀文. 农业机械设计手册[M]. 北京:中国农业科学技术出版社,2007:192-194.

[12]郭伟斌,陈 勇,侯学贵,等. 除草机器人机械臂的逆向求解与控制[J]. 农业工程学报,2009,25(4):108-112.

[13]张朋举,张 纹,陈树人,等. 八爪式株间机械除草装置虚拟设计与运动仿真[J]. 农业机械学报,2010,41(4):56-59,94.

[14]梁举科,秦飞龙,刘 妤,等. 山地多功能履带式装载机执行机构底座轻量化设计[J]. 机械设计,2017,34(3):70-76.

[15]敖日汗,张义同. 盾构掘进中刀盘振动分析[J]. 机械设计,2010,27(2):27-29.

[16]张红星,张宁川. 803E掘进机刀盘振动问题浅探[J]. 隧道建设,2007,27(6):76-78,111.

[17]张建水,冀亚仙,张艳峰,等. 基于ANSYS的掘进机刀盘模态分析与研究[J]. 机械设计,2016,33(9):101-104.

[18]魏喜明,白清祥,周昌林. 模态分析技术在摩托车振动改进中的应用[J]. 机械工程与自动化,2013(3):208-210.张永民,程维明. 快速城镇化背景下耕地城镇化的时空格局模拟与分析——以郑州地区为例[J]. 江苏农业科学,2020,48(2):233-238.