粉碎机异形筛片气流场数值模拟及试验研究

钱 义 王 迪 张 珏,2 田海清* 于 洋

(1.内蒙古农业大学 机电工程学院,呼和浩特 010018;2.内蒙古师范大学 物理与电子信息学院,呼和浩特 010020)

锤片式饲料粉碎机是目前养殖专业户以及小型饲料加工厂广泛应用的粉碎设备,具有实用性好、结构简单、操作简便等优点[1-2]。但由于粉碎机生产效率低、能耗高及锤片磨损严重,制约了该机具的推广使用[3-4]。因此,通过优化筛片结构参数,设计出高效节能的异形筛片对提高粉碎机的粉碎性能有很好的促进作用。

近年来,随着计算机性能的提高和CFD软件的发展,现代CFD技术已经成为流场研究的重要工具和手段,国内外已有针对饲料加工、各类粉碎装备内部流场研究领域中一些具体问题,采用不同的解决方法、试验手段进行试验研究:1)利用fluent软件研究了新型锤片饲料粉碎机(粉碎室内无筛片)及回料管内部的流场特征,并利用试验研究证明了模拟分析的准确性[5-8];2)应用K-ε模型对风筛式清选室内气流场进行数值模拟获取了内流场结构信息,并与试验值相比较,验证了数值模拟的准确性[9];3)利用CFD技术获取9R-40型揉碎机转速在2 800 r/min时,揉碎室内流场速度和压力分布特征,分析了秸秆物料在揉碎机内部的运动规律,为揉碎机流场结构优化提供了依据[10];4)基于Mixture模型,采用fluent软件模拟分析了不同参数的叶片式抛送装置气固两相流,并对抛送装置结构进行了优化,提高了物料的抛送效率[11];5)基于计算流体力学(CFD)与离散相(DPM)耦合模型,采用fluent软件对锤片式粉碎机内流场进行了数值模拟,获取了粉碎室流场压强、速度、湍动能及物料体积分数等相关参数[12]。现阶段国内外对流场的研究比较多但仍然存在一些问题:1)高速转子旋转产生的气流会影响粉碎室内物料颗粒的粉碎与筛分,研究学者只是对粉碎室内不安装筛片的新型锤片式粉碎机流场进行了模拟分析,不具有普遍性,并未获得锤片式饲料粉碎机(装有异形形筛片)流场分布特征;2)数值模拟是基于K-ε模型的修正,不完全符合清选室内部流动的实际情况,从而影响模拟结果的准确性;3)未将揉碎机内流场特征与粉碎机的粉碎性能结合起来,对物料揉搓机理进行全面、深入的研究;4)不同参数的叶片式抛送装置的受力情况还需进一步深化研究,以揭示风机抛送物料的原理;5)粉碎室结构较为复杂,气固两相流中固相物料的运动信息获取仍需进一步研究。

为进一步探究粉碎室内流场对粉碎机性能的影响规律,准确获取粉碎室内部流场分布信息。本研究选取CPS-420型锤片式饲料粉碎机的筛片为研究对象,对异形筛片的结构参数进行优化,设计出3种异形筛片,利用理论分析、数值模拟和饲料粉碎性能试验相结合的方法研究筛片结构参数对流场特征及粉碎机性能的影响,分析筛片结构参数与粉碎室内流场之间的关系,以达到优化筛片结构,提高粉碎机综合性能的目的[13-14]。

1 粉碎机筛片设计分析

1.1 粉碎过程及样机结构

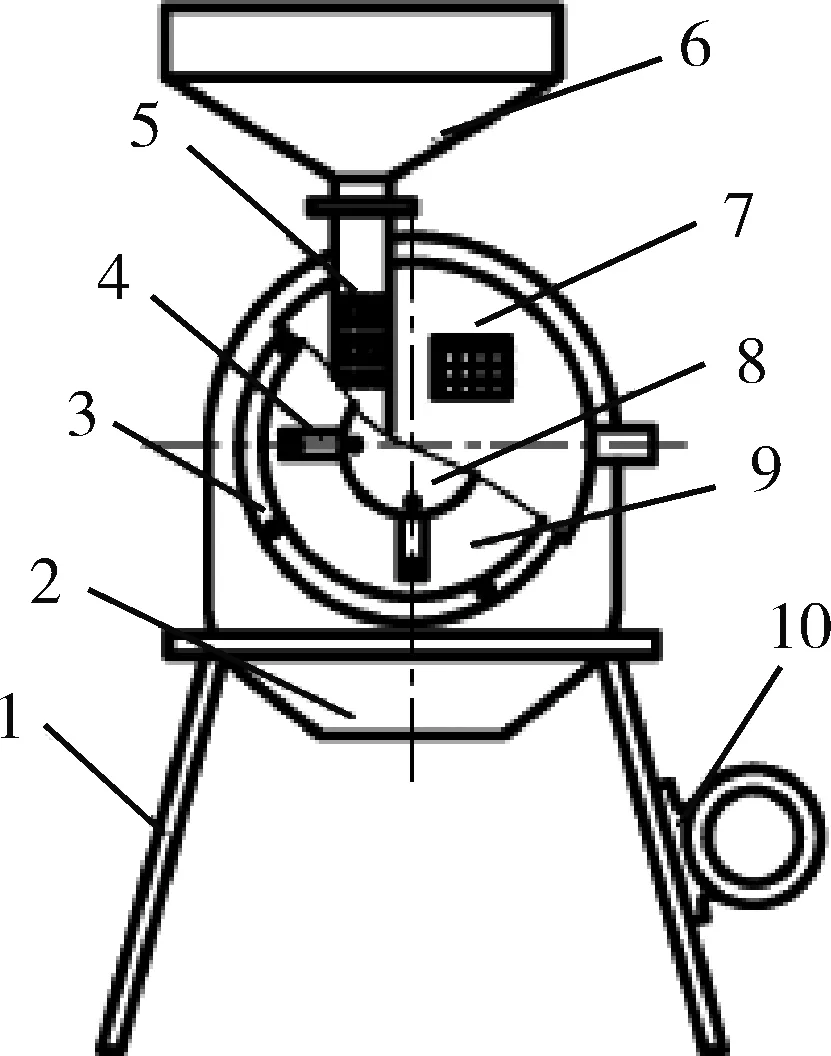

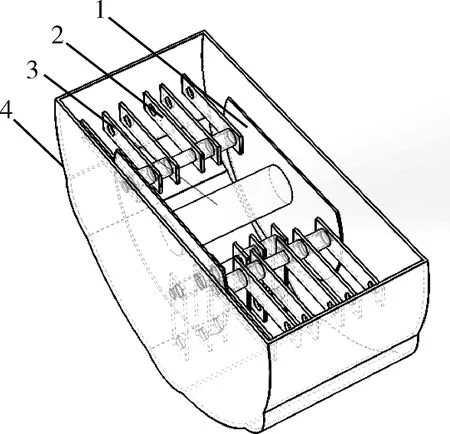

本研究以市面上热销的CPS-420型锤片式饲料粉碎机为研究样机,粉碎机结构见图1,主要技术参数见表1。该机的工作过程为:玉米等物料由喂料斗6进入粉碎室9,最先受到高速旋转锤片4的打击发生破裂。物料颗粒在锤片和气流的作用下飞向筛片3,物料与筛片碰撞后会发生破碎,大颗粒物料会被反弹,继续受到锤片的打击,然后再落回到筛片上,筛片对物料颗粒产生较大的摩擦力。物料颗粒反复受到锤片4打击和筛片3的撞击和摩擦作用,物料颗粒逐渐变小,当物料粒径小于筛孔直径时,细小的物料颗粒就会通过筛孔排出机外。

1.机架;2.出料腔;3.筛架及筛片;4.锤片;5.喂料口进气孔;6.喂料斗;7.粉碎室盖板;8.锤片架;9.粉碎室;10.电机。1.Frame; 2.Discharge cavity; 3.Sieve frame and sieve; 4.Hammer; 5.Inlet port of feeding mouth; 6.Feeding hopper; 7.Cover plate of crushing chamber; 8.Hammer frame; 9.Crushing chamber; 10.Electric motor.图1 CPS-420型锤片饲料粉碎机结构示意图Fig.1 CPS-420 hammer feed crusher structure of schematic diagram

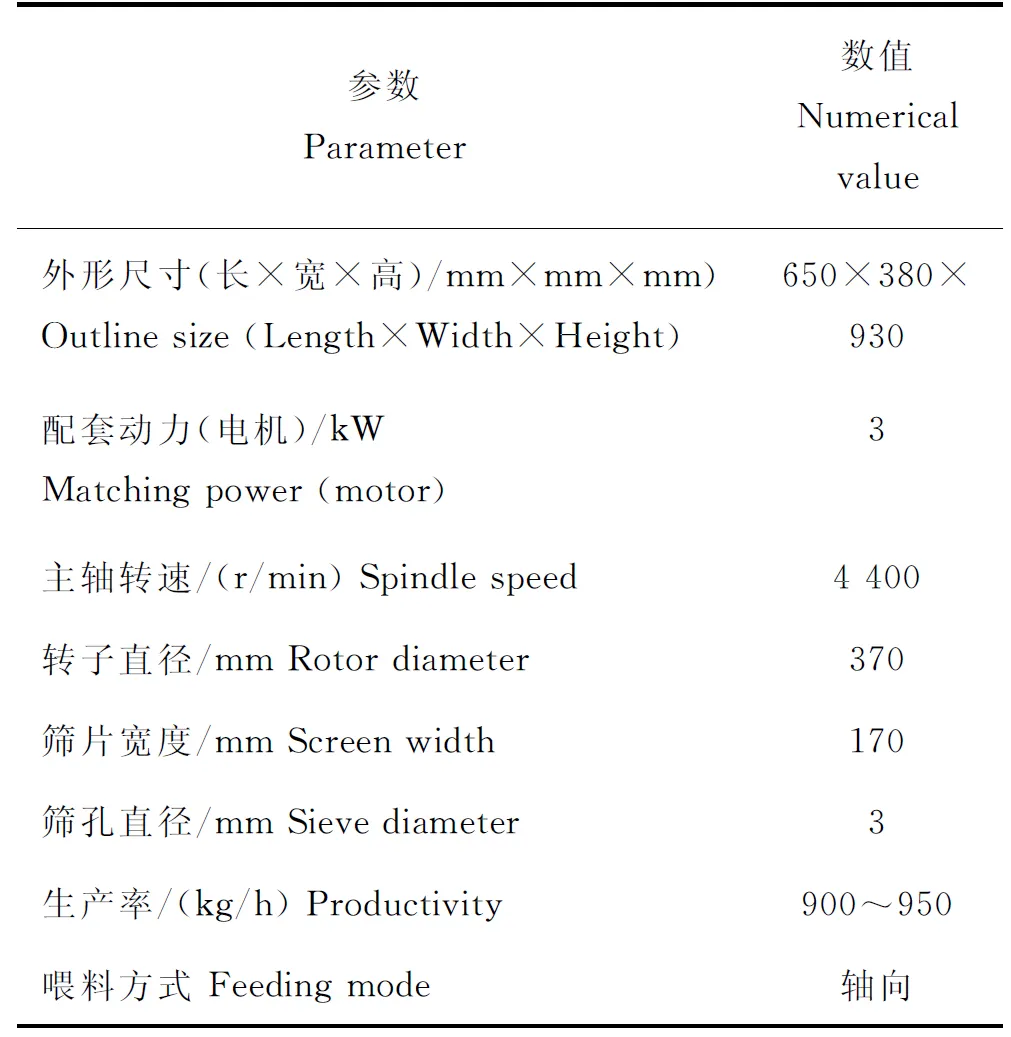

表1 CPS-420 型锤片饲料粉碎机技术参数Table 1 Technical parameters of CPS-420 hammer feed mill

1.2 间隔分段圆弧筛片设计

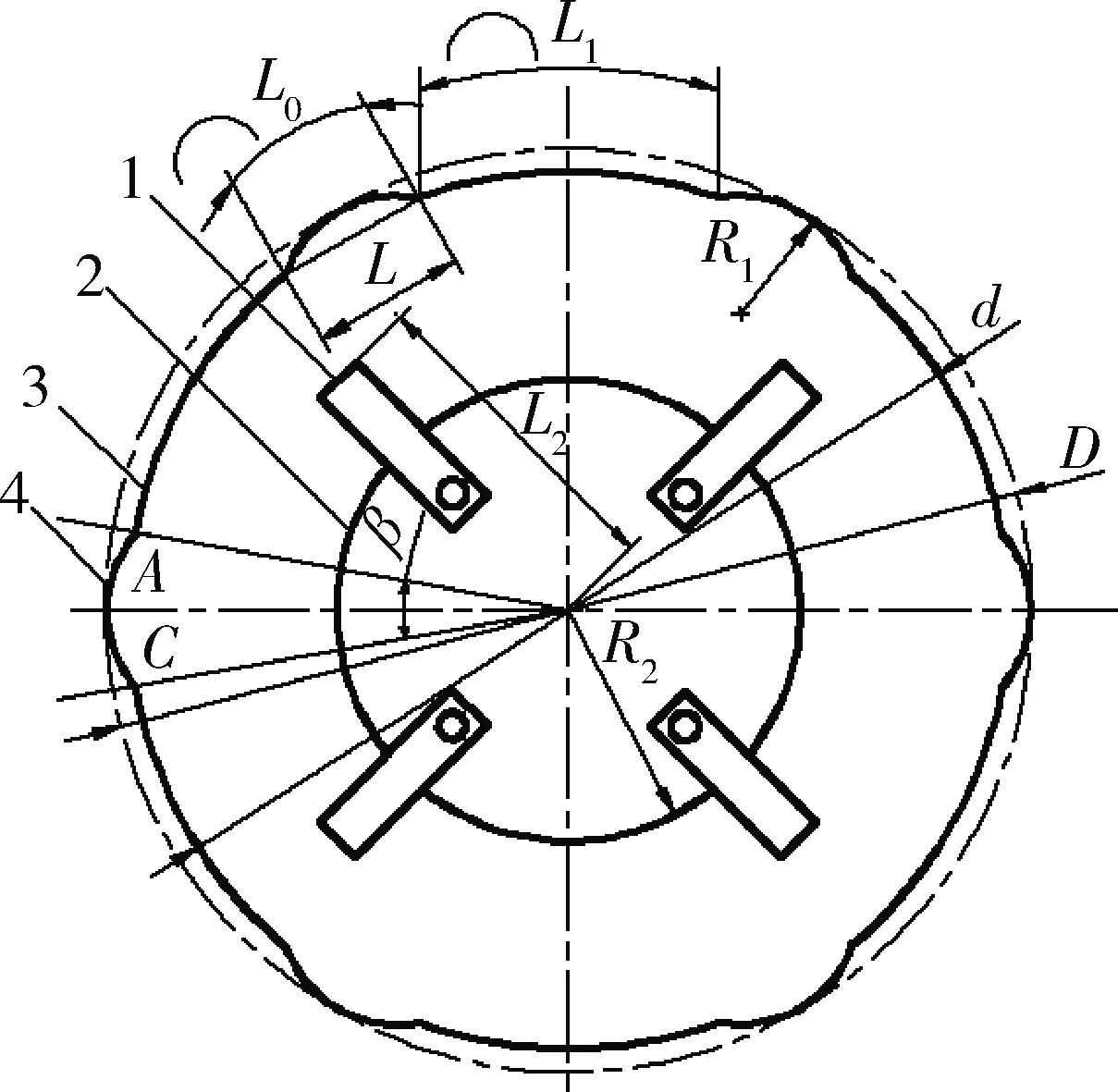

间隔分段圆弧筛片设计原理见图2,考虑到样机筛片架上固定筛片螺杆的数目和筛片架受力均匀性,将筛片沿周向均匀分成6等份[15-16]。间隔分段圆弧筛片由多个小圆弧段和大圆弧段交替连接组合而成,从而实现在整个粉碎室内锤筛间隙截面不断变化,气流流经变截面区域时流速不断改变。筛片安装在筛片架内,筛片架外径D为400 mm,内径d为380 mm。B1、B2和B3筛片的小圆弧所对应的圆心角β分别取20°、73°和74°。

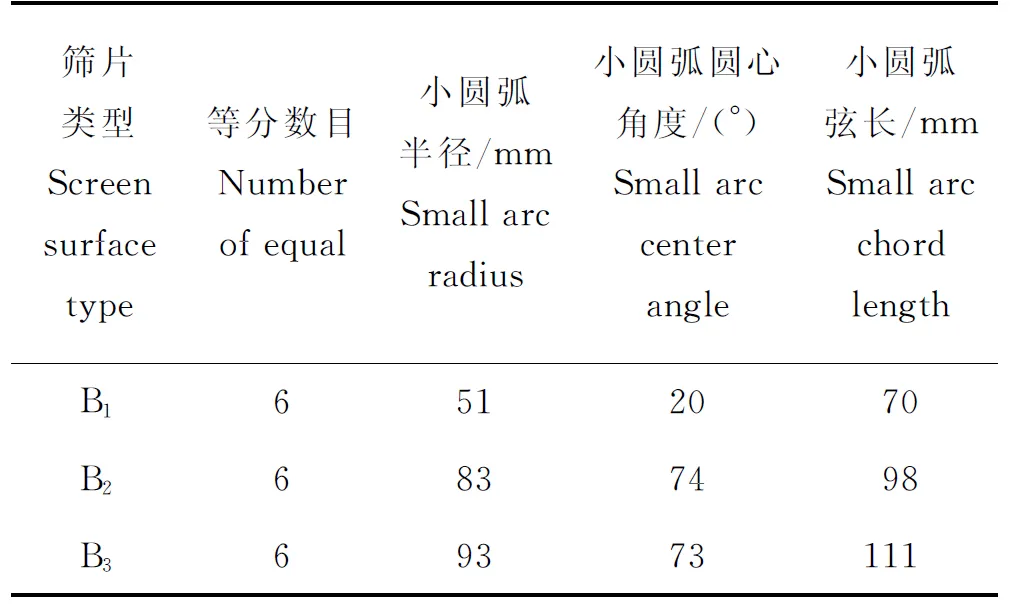

异形筛片的设计在结构上应满足粉碎机原筛片架对筛片安装尺寸的要求,在形状上应尽可能保证所设计筛片的不同曲率半径圆弧光滑连接,改变环流运动规律,提高粉碎机的粉碎性能。3种不同结构参数的间隔分段圆弧筛片的设计参数见表2,B1筛片与B3筛片的主要区别是小圆弧半径不同;B1筛片与B2筛片的主要区别是小圆弧圆心角度不同,前者小圆弧圆心角度为20°,后者小圆弧圆心角度为74°。

1.锤片;2.旋转盘;3.小圆弧;4.大圆弧。1.Hammer; 2.Rotating plate; 3.Small arc; 4.Large arc.D和d分别为筛片架的外径和内径,mm;R1和R2分别为小圆弧半径和锤片架半径,mm;L0和L1分别为小圆弧和大圆弧所对应的弧长,mm;L为小圆弧的弦长,mm;β为小圆弧所对应的圆心角,(°);A、C两点为小圆弧所对应的圆心角β的边线与直径d圆弧的交点。D and d are the outer and inner diameters, mm; R1 and R2 are the small arc radius and hammer rack radius, mm; L0 and L1 are the arc length corresponding to the small arc and the big arc, mm; L is the chord length of the small arc, mm; β is the center angle corresponding to the small arc, (°); A and C are the boundary lines of the center angle β corresponding to the small arc the intersection with the diameter d arc.图2 间隔分段圆弧筛片设计原理图Fig.2 Principle design drawing of segmental circular arc sieve

表2 3种间隔分段圆弧筛片设计参数Table 2 Design parameters of three different parameters of interval segmental circular arc sieve

1.3 锤筛间隙变化气力作用分析

粉碎机工作时,在环流层高速气流作用下,玉米物料呈悬浮状态运动,环流层中定义一点B的物料颗粒,其速度分析见图3。在筛片径向平面上,物料颗粒的切向速度为vt,径向速度为va,其合速度为vs。在不考虑重力影响时,B点物料颗粒在径向平面上所受气流的推力为FR,可用水平气流输送颗粒受到的气流推力公式为[17-18]:

(1)

式中:C0为物料阻力系数,数值越大物料所受气流推力越大;a为物料颗粒在运动方向的投影面积,m2;g为重力加速度,m/s2;Ke为粉碎室内空气密度,kg/m3;vs为物料颗粒的合速度,m/s;vk为锤片与物料撞击速度产生的速度分量,m/s。

由式(1)可知,物料颗粒所受高速气流推力与物料的运动速度、颗粒在运动方向的投影面积、物料的阻力系数、粉碎室内空气的密度等因素有关。其中粉碎室内气流速度和空气密度与锤片末端线速度、喂料斗进料速度等因素有关,颗粒在运动方向的投影面积、物料的阻力系数受玉米颗粒大小影响。

由式(1)可见,气流速度是影响玉米颗粒受力情况的主要因素,通过改变粉碎机转速、筛片结构参数、粉碎室进风量等方法都能提高粉碎机内流场径向速度梯度。通过优化筛片结构参数,获取粉碎室内流场分布特征,进而在筛片变截面区域产生不同强度的涡旋气流,该涡旋夹带物料颗粒做不停的翻转运动,从而改变玉米物料在径向平面内受力情况,增加物料颗粒的碰撞和受打击概率,实现高效率的冲击破碎。

2 粉碎室流场数值模拟

2.1 三维建模与网格划分

首先设置三维直角坐标系,以样机主轴轴心最右端为原点,水平向右为X轴,垂直方向为Y轴,Z轴与样机主轴中心线重合。为了获得高质量的网格,对模型做如下处理:1)忽略零件的倒角、圆角;2)忽略转子各零件之间的连接关系,将所有零件作为一个整体;3)齿形锤片简化成等迎风面积的矩形锤片。利用三维绘图软件建立粉碎室内部流道区域的三维模型见图4。粉碎室流道建模完成后,模型文件保存为parasolid(*.x-t)格式,然后导入fluent前处理软件ICEM环境中进行网格划分与操作,定义粉碎室计算域性质与边界类型。粉碎室计算域采用非结构化网格进行划分,网格总单元数为3 450 576,最后运行Fluent 19.2软件进行粉碎室气流场模拟。

1.锤片架;2.锤片;3.旋转轴;4.筛片。1.Hammer frame; 2.Hammer; 3.Axis of rotation; 4.Sieve.图4 粉碎机粉碎室三维流体模型Fig.4 Three dimensions fluid model of the crushing chamber

2.2 边界条件及参数设置

湍流模型选取标准k-ε模型进行流场求解运算,采用SIMPLE格式对气流场速度和压力耦合。考虑到实际工况中锤片式饲料粉碎机采用锯齿形锤片,排列方式为对称排列,其转子高速转动故采用(Moving reference frame)多重参考系方法,求解转子转动过程中某一瞬时的流场结构信息。定义入料口处的矩形块为系统的入口,出料口是筛片底部一小段圆弧的表面积; 转子端面,入料口和出料口,壳体内表面为wall;参数设置如下,粉碎室入口风速:12 m/s(利用转速仪测得实际风速);出口压力:101.33 kPa(利用压力计仪器测得);转速:4 400 r/min(利用手持式转速仪测得);收敛精度:0.001;迭代步数:1 000步;边界条件设置为无滑移边界条件;其余参数均为默认设置。

2.3 气流场数值模拟结果分析

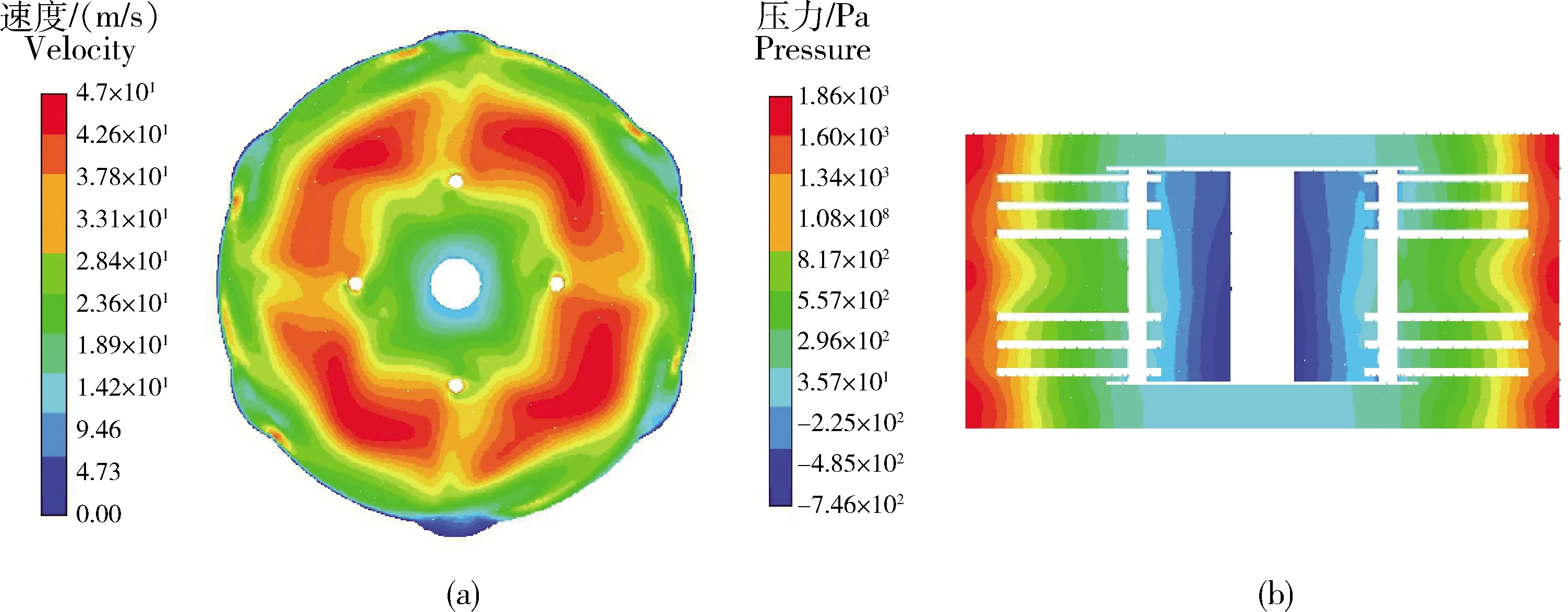

锤片式饲料粉碎机使用B1筛片的速度与压力分布情况见图5。由图5(a)可知随着锤片的高速旋转,粉碎室气流场出现一种气流分层现象,小圆弧段附近的气流出现了速度差,易产生涡流现象,锤片扫过区域的气流速度较大。锤片末端到筛片表面的气流速度逐渐减小,在靠近筛片附近受到涡流扰动,使得环流运动规律发生改变。由图5(b)可知,粉碎室转子中心存在小范围负压区域,流场压力以分层波状形式存在,且波动较小,在筛片表面达到最大值。

图5 B1筛片的速度云图(a)和压力云图(b)Fig.5 Velocity nephogram (a) and pressure nephogram map (b) of the sieve B1

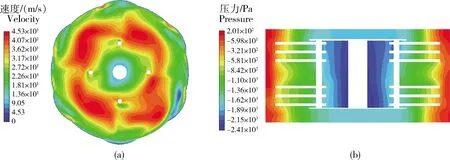

锤片式饲料粉碎机使用B2筛片的速度和压力分布情况见图6。由图6(a)可知,转子附近的气流场速度分布更加不规则,锤片组扫过区域的气流速度波动较大,速度最大可达45.3 m/s。大圆弧段和小圆弧段交接处出现明显速度波动,产生喷射气流。由图6(b)可知,粉碎室转子中心至锤片末端出现了大面积负压区域,使得物料出筛困难,易造成物料颗粒过度粉碎。

图6 B2筛片的速度云图(a)和压力云图(b)Fig.6 Velocity nephogram (a) and pressure nephogram map (b) of the sieve B2

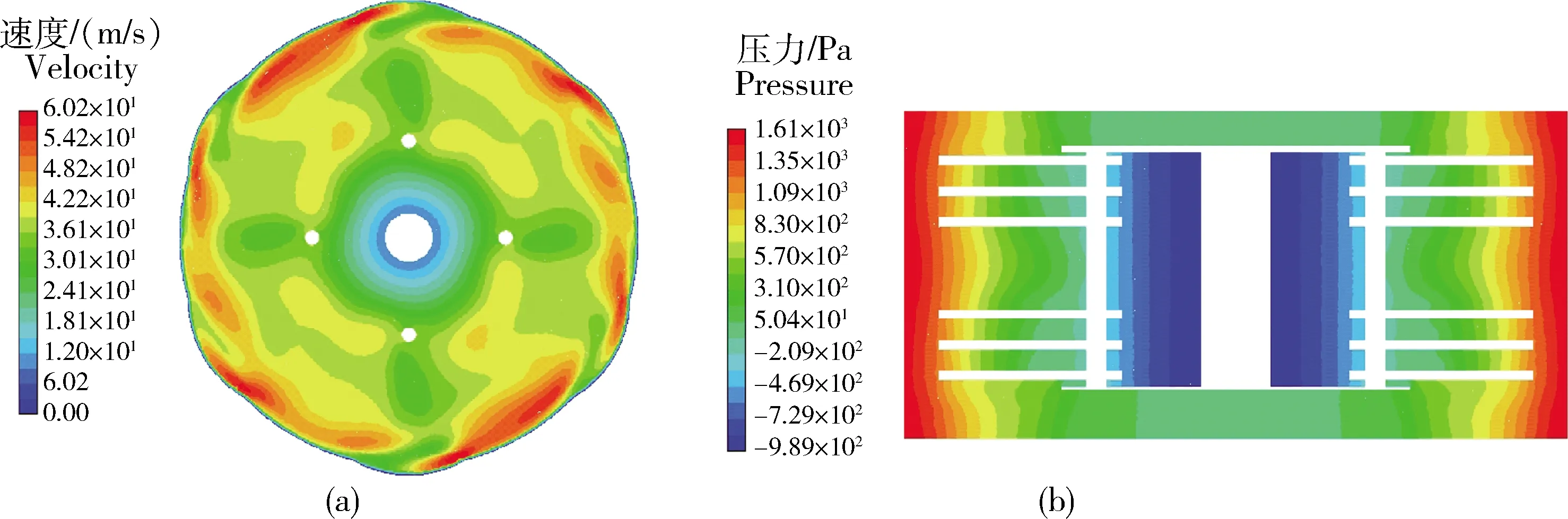

锤片式饲料粉碎机使用B3筛片的速度与压力分布情况见图7。粉碎室气流场呈现出杂乱无序的分布状态,在大圆弧与小圆弧交接处存在较大的气流速度,小圆弧处的气流速度较小,所以气流从大圆弧流经小圆弧时存在较大速度差,对环流运动产生一定程度扰动(图7(a))。粉碎室气流场压力沿转子径向无明显变化规律,转子中心到筛片表面的气流场压力虽有递增趋势,但增幅较小。另外,气流场压力总体较小,在筛片表面形成相对较大压力区,使粒径合格的物料顺利从粉碎室排出。

图7 B3筛片的速度云图(a)和压力云图(b)Fig.7 Velocity nephogram (a) and pressure nephogram map (b) of the sieve B3

综上,粉碎机使用B1、B2、B3筛片后,B3筛片粉碎室气流场速度、压力较低,有利于提高锤片的打击能力;另外,采用这3种筛片,使气流做无规则运动,在筛片环流区域产生不同程度的涡旋,使完成粉碎的物料迅速出筛,达到提高粉碎机生产效率降低能耗的目的。

3 粉碎机性能试验

3.1 试验仪器

试验采用的主要仪器为电子台秤TCS-150,永康市华鹰衡器有限公司生产,精度0.05 kg,量程1~150 kg;电子天平BT223s,赛多利斯科学仪器(北京)有限公司生产,精度0.001 g,量程0~220 g;水银温度计,精度1 ℃,量程0~100 ℃;三相四线有功电度表DT862-4,上海华立电表厂生产,规格200 r/(kW·h),量程20 A;电子秒表DM1-102,上海精密仪器仪表有限公司生产,精度0.01 s;鼓风干燥箱DHG-9245A,上海一恒科学仪器有限公司生产,精度0.1 ℃,量程10~300 ℃;转速仪DT-2234B,精度1 r/min,量程1~99 999 r/min。

3.2 试验材料

采用内蒙古呼和浩特周边地区种植的玉米为试验材料,品种为金山126,其含水率为13.2%,存放于清洁、干燥、通风的地方。

3.3 试验指标与方案

3.3.1试验指标

为客观准确的评价锤片饲料粉碎机的粉碎性能,根据国家标准GB/T6971—2007《饲料粉碎机试验方法》[19]及农业行业标准NY/T1554—2007《饲料粉碎机质量评价技术规范》[20],本研究以生产率、吨料耗电量、以及饲料温升为粉碎性能试验评价指标。

1)生产率E采用式(2)计算:

(2)

式中:E为饲料粉碎机生产率,kg/h;m为粉碎机一定工作时间t内所粉碎物料(玉米)的质量,kg;t为粉碎机工作时间,h。

2)吨料耗电量Y采用式(3)计算:

(3)

式中:Y为粉碎单位质量饲料所消耗的电量,kW·h/t;Q为机组纯工作时间的耗电量,kW·h;Z为纯工作时间的作业量,t。

3)饲料温升T采用式(4)计算:

T=t1-t0

(4)

式中:t0为玉米物料被粉碎前的原粮温度,℃;t1为玉米物料被粉碎后的碎物料温度,℃。

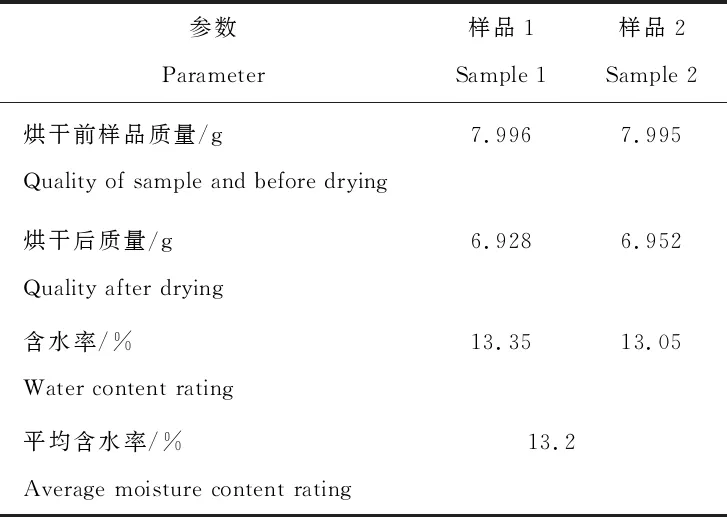

3.3.2玉米含水率测定

玉米含水率测定步骤如下:1) 依据国家标准GB/T 10362—2008《粮油检验玉米水分测定》[21],从试验原料中量取完整玉米籽粒在试验样机内进行粉碎,使物料粉碎后的粒度达到通过筛孔直径 2 mm 圆孔筛不少于90%。2) 将粉碎后的碎物料样品混合均匀,取2份样品,每份约8 g,采用电子天平称量。3) 待鼓风烘干箱温度预热达到130 ℃后,将称取好的样品放入箱内,在130 ℃恒温下烘 4 min 后,取出样品,在干燥器内冷却至室温,称重。

将测定的数据带入式(5)计算物料含水率。

(5)

式中:W为物料含水率,%;m0为烘干前样品物料的质量,g;m1为烘干后样品物料的质量,g。

由测定的数据计算得玉米平均含水率为13.2%(表3)。

表3 玉米含水率测定数据Table 3 Determination date of corn moisture content

3.3.3粉碎性能试验

加工完成的试验样筛安装在CPS-420型锤片饲料粉碎机的粉碎室内,粉碎室内部的锤片为锯齿形,其排列方式为对称排列,在粉碎机具有良好的性能状态下,进行粉碎性能试验,试验步骤如下;

1)试验样机进行空载试验,待空载功率趋于稳定后,测定主轴转速,是否满足试验样机要求。

2)在标准工况条件下,样机平稳运转2~3 min,确定无异常现象后对每个筛片进行负载试验。

3)物料粉碎完成之后,测定每次试验后的作业物料质量、电度表的圈数及物料的起始温度。

3.3.4试验结果

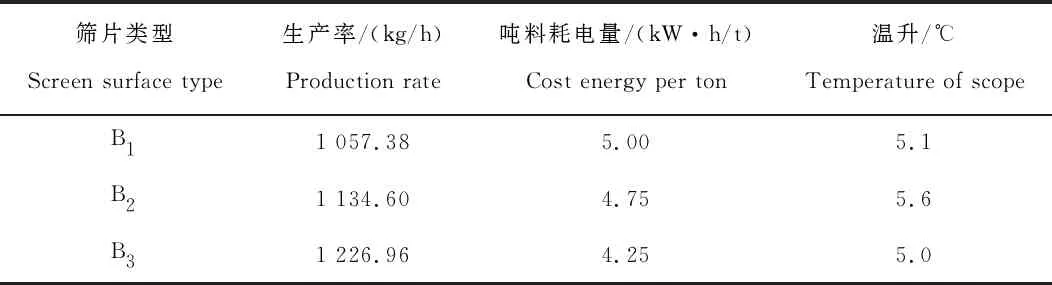

为了得到粉碎机安装3种间隔分段圆弧筛片的粉碎性能,本研究以粉碎机的生产率、吨料耗电量、饲料温升的分布范围作为粉碎性能评价指标,间隔分段圆弧筛片试验结果见表4。可知,在相同工况下,采用B1、B2和B3筛片的生产率分别为1 057.38、1 134.60和1 226.96 kg/h,吨料耗电量分别为5.00、4.75和4.25 (kW·h/t),温升分别为5.1、5.6、5.0 ℃。通过分析得出,锤片饲料粉碎机采用B3筛片,较B2、B1筛片的生产效率分别提高8.1%、16.0%,吨料耗电量分别降低10.5%、15.0%,温升分别降低0.6 和0.1 ℃。间隔分段圆弧筛片结构参数优化可以提高粉碎机的粉碎性能,粉碎性能试验结果与3种筛片下气流流经变截面区域气流速度对环流区域产生涡旋的大小,以及粉碎室负压区域分布特征相比较,验证了数值模拟的准确性。

表4 间隔分段圆弧筛片试验结果Table 4 Test results of segmented circular arc screen

4 粉碎性能试验分析

间隔分段圆弧筛片的小圆弧曲率半径影响粉碎室锤片组扫过区域的速度和压力分布的散乱、无序及不均匀程度,以及锤筛间隙处涡旋压力和速度梯度的强弱;粉碎性能试验表明,装有不同结构参数筛片的粉碎机生产率、吨耗电量各不相同,小圆弧曲率半径的大小对粉碎机性能产生较大影响。这说明粉碎室流场特征变化会引起粉碎机性能改变,通过创造合理的流场结构可改善粉碎机性能。

5 结 论

1)通过对粉碎室内物料颗粒受到的气力作用进行分析表明,间隔分段圆弧筛片能够改善粉碎室内腔环流层气流对物料颗粒的运动轨迹,使玉米物料在粉碎室内同时受多种力共同作用,提高粉碎机粉碎性能。

2)气流场模拟结果表明:粉碎机使用间隔分段圆弧筛片后,锤片末端与筛片表面之间的环流层产生不同强度的涡流,能够改变环流运动规律,提高物料过筛能力;锤片组扫过区域的气流呈现出较为杂乱无序的分布状态,有利于形成湍流运动从而增加物料颗粒的受打击几率。

3)粉碎机试验结果表明,装有B3筛片(筛片等分数目为6,筛片小圆弧半径为93 mm)的CPS-420型粉碎机生产率最高,为1 226.96 kg/h,较B2、B1筛片分别提高8.1%、16%,吨料耗电量分别降低10.5%、15%。粉碎性能试验结果与粉碎室内部气流场特性总体趋势一致,能够真实反映粉碎机气流场分布情况。