酸碱中和法处理二氧化氯残液的生产性试验

黄孟斌,王长平,向 伟,杨 峰,李羽颀,范 丹

(深圳市深水宝安水务集团有限公司,广东深圳 518001)

深圳市上南水厂作为一家使用高纯ClO2为前投加预氧化剂的水厂,一直致力于探索对残液综合处理的生产性技术研发,通过酸碱中和法联合水厂排泥水处理系统,建立废酸残液减量化、资源化的处理工艺。

1 试验材料与方法

1.1 试验材料

中和试验探究采用水厂ClO2发生器产生的残液进行,采用H2SO4、H2O2、NaClO3制备ClO2气体,反应方程如式(1)。

2NaClO3+H2O2+2H2SO4→2ClO2+2NaHSO4+O2+2H2O

(1)

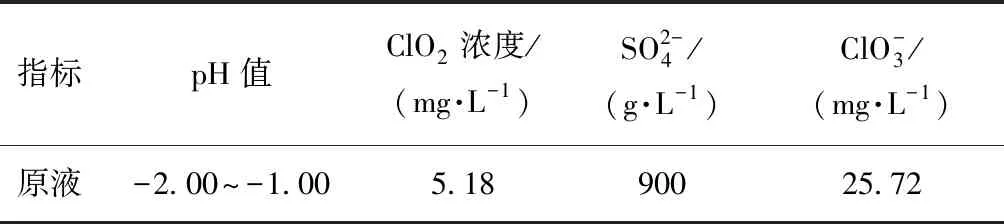

反应后残液呈黄绿色,属酸性危险废水,其检测指标如表1所示。

表1 残液检测指标一览表Tab.1 List of Residual Liquid Detection Indicators

1.2 试验装置

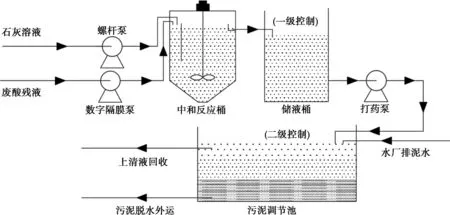

目前,ClO2反应残液产生量最高为0.35 m3/d,残液桶储存1 d残液量。石灰溶液为料仓自动配药,石灰泵流量为2.80 m3/h。反应桶结构参考重力污泥浓缩池原理设计,采取边进边出方式,水力停留时间为4 min。

石灰溶液按照0.7%浓度配置,残液为原液,两种溶液按照一定比例泵入反应桶内,进行酸碱中和反应后溢流进入500 L储药桶。紧接着泵入水厂污泥调节池,与水厂排泥水混合后,进行污泥脱水和泥饼外运处置。工艺流程如图1所示。

图1 残液中和处理装置图Fig.1 Device of Residual Liquid Neutralization Treatment

1.3 试验方法

Ca(OH)2+H2SO4→CaSO4+2H2O

(2)

Ca(OH)2+2NaHSO4→Na2SO4+CaSO4+2H2O

(3)

水厂排泥水处理设施实际规模为900 m3/d,残液中和后反应液产生量为70 m3/d,占排泥水量的7.80%。经过排泥水混合稀释后,反应液pH值上升至7.20左右,达到污泥调节池上清液回收或外排水质条件,最终实现残液的零排放、无害化处理。

2 结果与讨论

残液处理系统于2019年7月10日投入运行,分析运行前后的各项数据,探究最合理的石灰残液比以及反应液对水体的影响。

2.1 反应比例选择

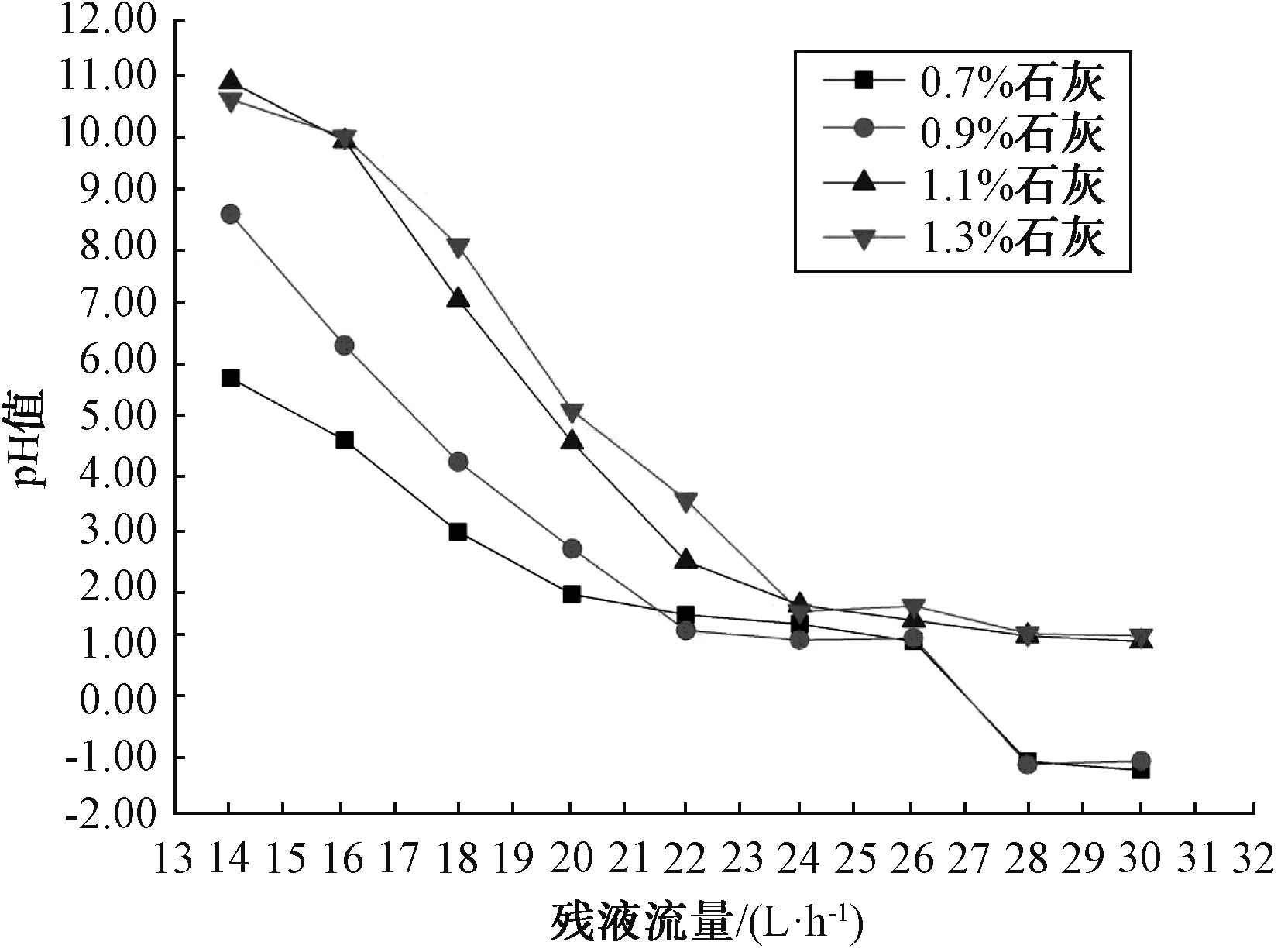

设定石灰投加泵流量为2.80 m3/h,统计不同石灰浓度前提下的残液流量和处理后溶液pH的变化关系(图2)。

图2 不同石灰浓度的残液流量与pH的变化曲线Fig.2 Variation of Residual Liquid Flow and pH Value under Different Lime Concentrations

由图2可知,随着残液流量的增加,反应后溶液pH逐渐降低,且随着石灰浓度的升高,pH也逐渐上升。石灰浓度为1.10%的变化趋势与1.30%接近,且考虑管道以及泵体设施石灰杂质或结垢堵塞问题的存在,选择1.10%的石灰浓度进行反应。一级pH值控制在4.00左右时,残夜流量选择20 L/h,可以满足水厂ClO2反应残夜的处理量。

残液处置系统是在水厂现有的石灰投加系统基础上建立的,水厂石灰采用额定流量为2.5 m3/h(常规运行为2.8 m3/h)的变频泵投加。在考虑现有石灰量和石灰浓度前提下,控制一级反应后溶液pH值为4.00,反应后溶液进入污泥调节池,利用其排泥水稀释作用,二级反应后溶液pH值控制为6.50~9.50,达到回收水水质标准。一级反应后溶液pH值为4.00的残液流量处理量,满足水厂的残液产生量。若pH值<4.00,则处理量无法满足水厂生产;pH值>4.00,则石灰流量增加,易造成石灰管道堵塞。

2.2 二级控制分析

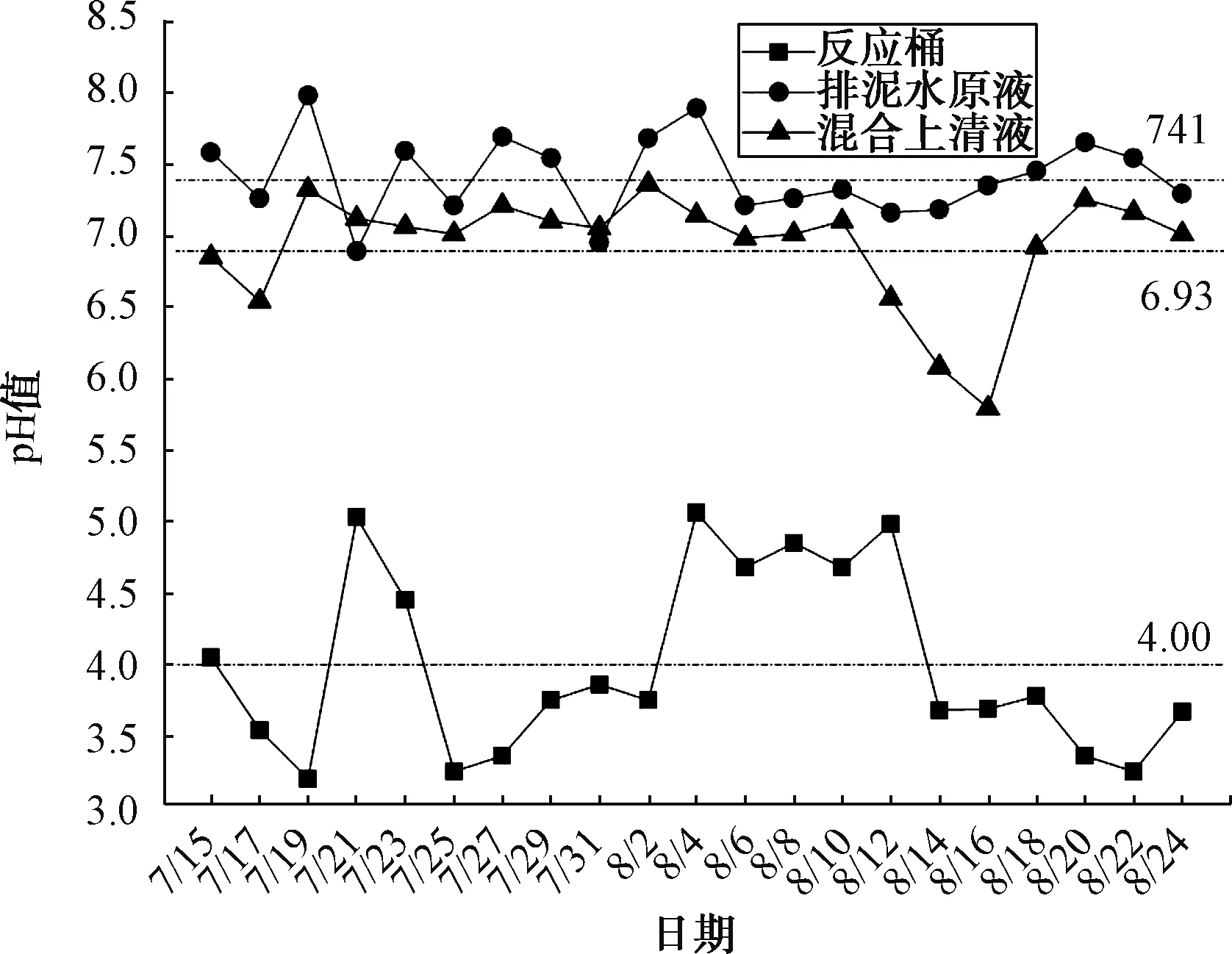

对运行后1个月的反应桶溶液、排泥水原液以及混合后上清液pH值进行统计,分析其数值变化规律(图3)。

图3 不同单元的pH变化曲线Fig.3 pH Values of Different Units

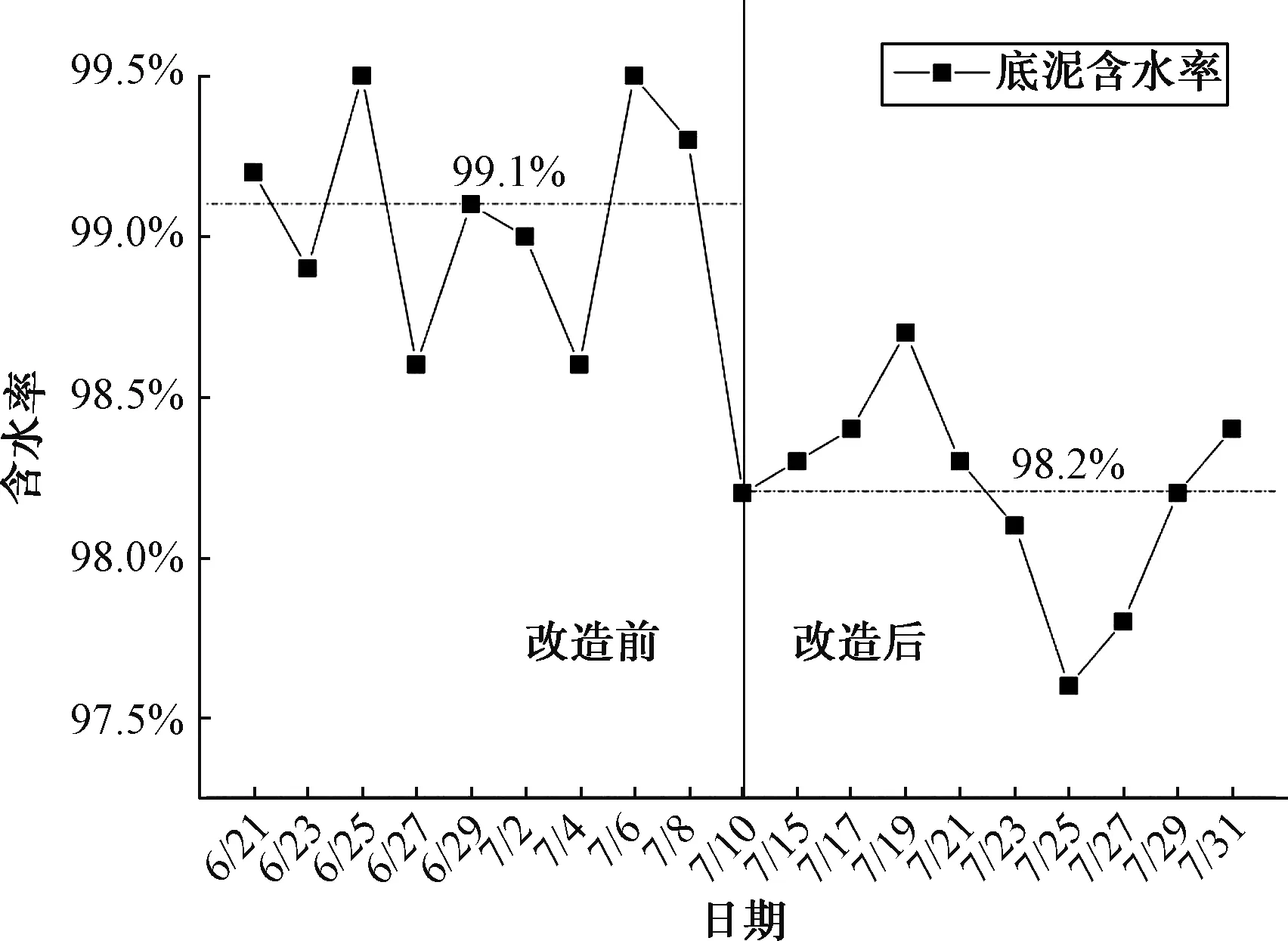

2.3 底泥含水率变化

对运行前后的污泥调节池底泥含水率变化进行统计如图4所示。

图4 改造前后的底泥含水率曲线图Fig.4 Sediment Moisture Content Curve before and after Reconstruction

3 经济性分析

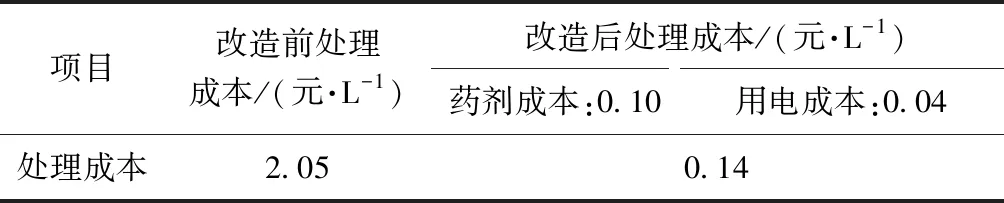

水厂残液产生量稳定在0.345 m3/d,则按照中和比例为0.36 kg/L。按照石灰单价为300元/t计算,中和成本为0.10元/L,中和装置用电成本为0.04元/L,计算处理残液的成本为0.14元/L。而改造前水厂残液的外运处理费用涵盖在H2SO4的购买费用里(H2SO4单价由1 500元/t增加到3 550元/t),换算出残夜处理成本为2.05元/L,改造后残液处理成本降低93.17%(表2)。

表2 改造前后处理成本对比列表Tab.2 Comparison of Treatment Costs before and after Reconstruction

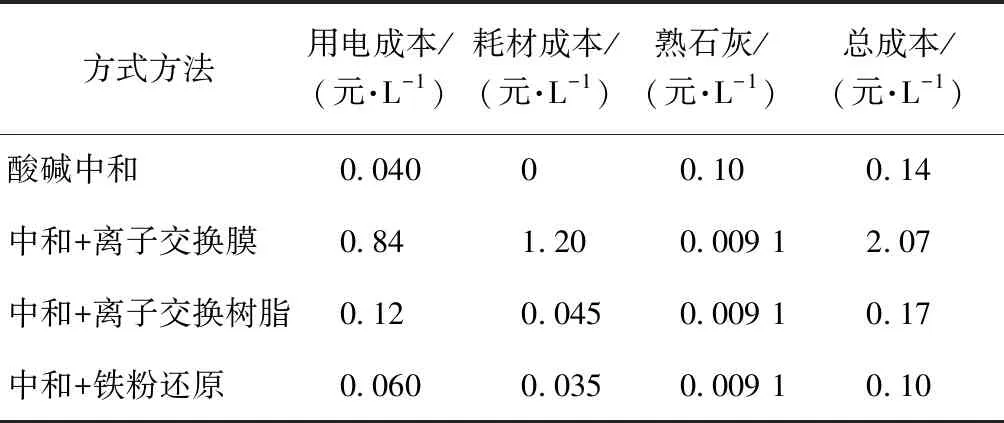

比较生产运行成本投入,酸碱中和方法处置残液的方式具有较大优势,表3为酸碱中和法和目前研究较多的几种方法成本对比概况[5]。

4 创新点

4.1 产品效益

通过优化设备选型及运行条件选择,将所有设备置于集装箱式平台上,集自控和工艺于一体,配合自来水厂自有的污泥处理设施,建立一套日处理量为400~600 L/d的技术成熟的可移动式ClO2反应残液处理系统。设备简易,操作维护便利,该残液处理系统可参考ClO2发生器配套的硫酸亚铁还原装置模式,作为ClO2发生系统的附属产品推出。目前尚无经济有效的残液处置设备,该系统具有极强的市场化应用价值。

表3 不同残液处理方法成本比较一览Tab.3 Comparison of Costs for Different Residual Liquid Treatment Methods

4.2 设备智动化

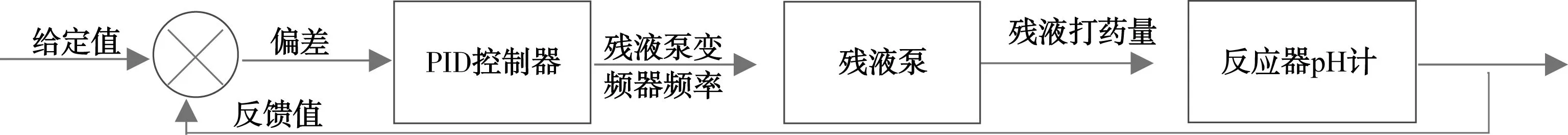

本套设施应用闭环自动控制技术,实现自动化反应处理。将反应后pH值设为3.00~5.00,计算给定值与实际反应值的差值。根据差值调整残液打料泵的频率,进行PID(闭环自动控制技术)调节,各投加泵根据桶液位实现自动启停,真正意义实现一键启动。

图5 设备PID控制工艺流程图Fig.5 Process Flow Chart of Device PID Control

5 结语

(1)本文根据残液分析检测数据,探究酸碱中和法处理ClO2反应残液的最佳反应条件,建立ClO2反应残液的处理工艺:残液+石灰→中和反应→污泥混合调节→污泥脱水外运,最终实现残液连续、稳定、无害化处理。

(2)酸碱中和法联合排泥水处理工艺处理残液可产生较好的经济效益,处理成本为0.14元/L,改造后处理成本降低93.17%。

(3)反应后液体全部进入污泥调节池,底泥含水率降低0.90%,PAM药剂成本下降0.44元/t,且最终以污泥外运方式解决,无任何废液产生,产生了较好的环境效益。