浅谈 “零库存”模式在航天物资配套中的应用

■杨媛媛 王 峥 郭丹丹 潘福明

(北京空间飞行器总体设计部 北京卫星制造厂有限公司)

1 工作概述

物资管理是指企业在生产过程中,对本企业所需物资的采购、仓储等行为进行计划、组织和控制,其目在于通过对物资进行有效管理,降低企业生产成本,加速资金周转,进而促进企业盈利,提升企业的市场竞争能力。

在“十三五”期间,我部持续面临高强密度的发射任务压力,型号研制、批产任务量巨大,型号物资备料周期极为紧张。同时随着近年来随着经济运行模式的转变,物资配套工作除了满足科研生产任务需求,保证型号研制工作正常有序的进行外还要不断通过创新降低管理成本,压缩配套周期,提高配套效率,达到以最优成本实现最优配套的目的,因此探索新的物资配套模式势在必行。

2 存在问题分析

航天产品的型号研制生产是一项庞大复杂的系统工程,型号物资特点在于[1]:物资品种规格多、批量小;指标高、质量要求严;计划变化大、配套周期短;特定指标严格,通用性稍差。结合上述特点,型号物资配套工作通常遵循“配套提前抓、型号质量、进度要求为先”的思路,传统物资配套通常采用“广撒网”的储备方式,进行大量、多种物资储备,以应对各种紧急需求,造成库存周转率低,资金占用率高。当前型号物资管理工作中主要存在以下问题:

2.1 航天型号物资订货量少频高

传统模式下,航天领域的物资供应一般是以投产备料文件或需求清单为订货依据,订量少、种类多、频率高是其基本特征,供应商不仅报价较高,且很难保证供货时间,此类“照单抓药”的物资采购模式还容易出现各种潜在冲突,致使型号物资不能及时供应并影响型号研制进度。

2.2 需求不准确(使用时间、数量)

型号物资需求产生于型号实施的各不同阶段,需求的时间、数量和实际情况往往存在一定差距,据统计,60%~80%的型号物资的实际使用时间与需求时间偏差6个月或更长,需求数量中每个型号最少考虑30%的备份量,极易形成积压库存。

2.3 物资超期浪费风险

型号物资工作要求物资配套提前抓,提前储备会形成较大的物资库存,相应也会增加物资管理细化的要求,如管理不到位,容易因型号任务进度推迟、未及时发放领用、利库配套精细化不够、物资入库时未把关有效期短等原因造成未能在材料有效周期内发放完毕,会带来库存物资超期浪费的问题出现。

3 “零库存”管理模式

零库存起源于20世纪丰田汽车公司,指的是原材料在公司采购、加工、生产、销售、配送各个关键环节中,全部或绝大多数处于周转中的状态而存在,借助于落实某种切实有效的库存控制及管理策略,来达成材料库存量最小的目的。达成零库存管理,目标在于减少库存管理所占用的资金在全部资金中的比重[2]。

通过遵循“零库存”理念,我单位采取组批采购、分批到货的方式,化小、散、杂的需求为批量需求,形成谈判优势;同时,通过提前订货的“经济杠杆”,按照期货交易的原则以少量订金掌控有效货源,从而在保障物资及时供应的前提下,有效降低采购价格、防控涨价风险,并大幅减少流动资金占用。

4 “零库存”管理实践

本单位主要从事整星的热、结构、综合电子、电磁、供配电设计以及部分热控、通信产品的生产研制,主要配套物资是热控部装和总装环节所使用的非金属材料,以及热管、天线等产品生产所使用的原材料和元器件,本单位实施“零库存采购结合安全库存量管理”的配套模式实施主要分为如下几步:

4.1 确定物资分类

零库存物资:使用数量多、价值高、种类相对集中,且生产厂与单位有长期稳定的供应关系。目前本单位常规通用热控材料供货单位主要集中在北京天宇航天新材料科技有限公司、兰州空间技术物理研究所、上海硅酸盐研究所这三家供货单位,其供应物资覆盖全年热控材料需求的75%以上,年均采购额均在1000万元左右,经与历史领用记录分析,最终确定零库存管理物资50种。

4.2 批次订货量计算

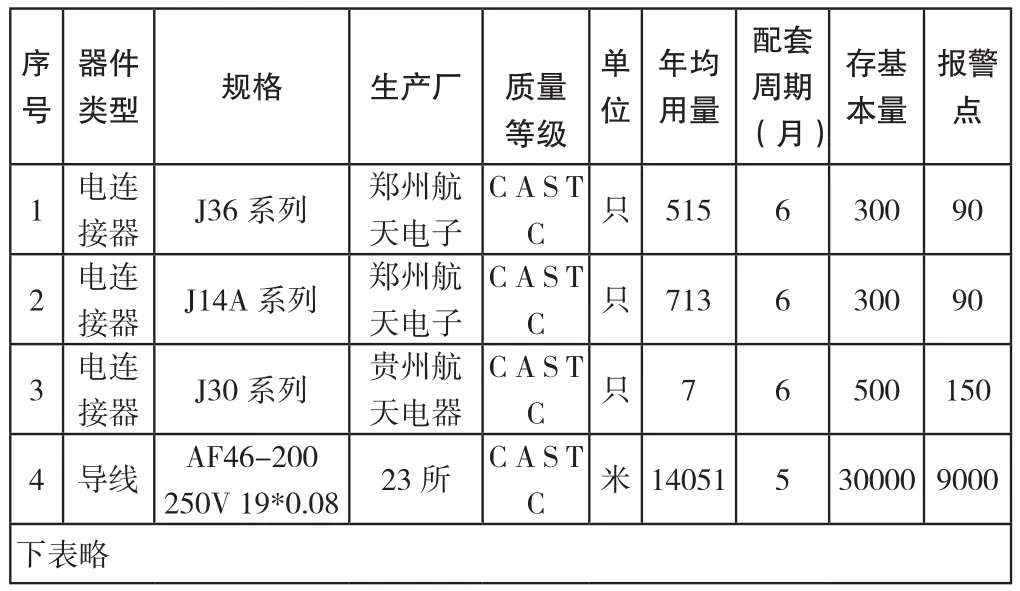

4.2.1 确定库存基本量

(1)结合单机用量确定库存基本量,计算批次订货量计算方法为:

安全库存量=(年平均用量÷12)×到货周期×1.3。即安全库存量为一个到货周期内某项物资使用数量的1.3倍。

批次订货量=安全库存量×150%。即补充订货量为安全库存量的一半,当此数值小于最小起订量时,将批次订货量调整为最小起订量。

表1 库存基本量计算示例

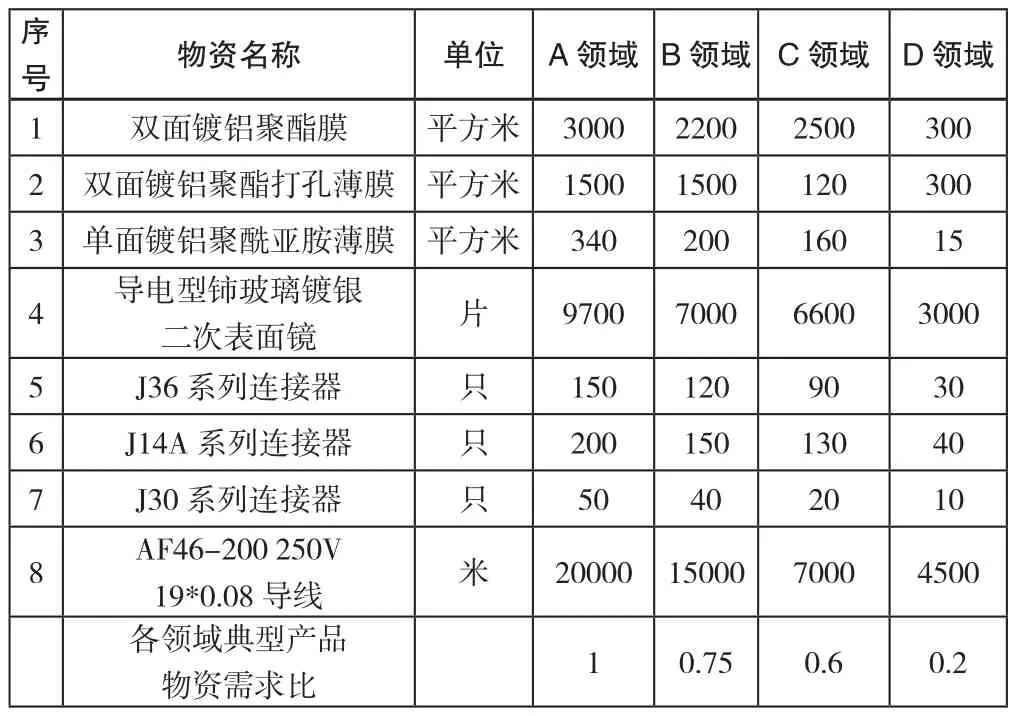

4.2.2 结合各领域产品设计特性,确定调整系数

由于航天型号任务的特殊性,任务存在“大小年”之分,同时各领域产品由于其产品设计特性不同,对物资需求数量随也各有差别,但同一领域的产品基本具备可比性。以某分系统为例,较常用的物资为:双面镀铝聚酯膜、聚酯打孔薄膜、聚酰亚胺薄膜、铈玻璃镀银二次表面镜等热控材料和连接器、导线等元器件。各领域产品由于其产品布局、产品结构不同,所使用的典型物资数量统计如表2所示:

表2 本单位各领域产品典型物资使用数量

从表2可知,各领域产品典型物资用量比例大约为:1:0.75:0.6:0.2。该比例作为不同领域产品物资需求系数。结合该系数,配合当年该领域的在研卫星数量,则可以计算出全年的某一物资的预计使用量,该使用量作为零库存模式的批次订货量,该使用量的50%作为安全预警库存量,即补货报警线。

同时依托历史物资配套大数据,创新性的结合年度科研生产预示,确定年度需求系数,依据年度需求系数动态调整每年的批次订货量。

4.3 组批谈判及供货

物资采购部门依据年度订货量与供应商集中谈判、订货,供应商按物资需求计划分批配送物资,物资直接配送到设计师手中。物资采购部门通过签署的领用清单与供应商按到货情况予以结算,财务随之进行成本核算,真正的实现了物资零入库。

4.4 运行效果

通过组批订货、分批到货,将库存管理转移至供应商端,有效规避了产生库存积压的可能。从2017年到2019年,本单位在配套出库金额大幅上涨的情况下,库存金额基本保持稳定,库存周转率从0.64增长到0.79,增幅23%,高于军工企业0.5左右的平均库存周转率,且未发生影响产品交付的配套风险,可见该管理模式取得了良好的效果。

5 结 语

物资配套工作是直接影响型号进度的关键因素,通过本单位时间证明,“零库存“的物资采购模式,有效降低了库存压力和风险,可以充分缓解物资采购资金链的紧张压力,提高库存资金周转率,可以在满足当前型号任务需求的同时达到最优的资金配置,而且在后续型号任务不断加大的情况下,具备更广泛的应用前景。