提高涡轮叶片榫齿疲劳试验合格率的工艺研究

杨 钊

(中国航发科技股份有限公司, 四川 成都 610503)

引言

某型Ⅰ~Ⅵ级涡轮叶片,材料牌号K465,铸件技术条件Q/6S 2243—2009。铸件技术条件规定Ⅰ、Ⅱ级涡轮叶片铸件为固溶状态交付,Ⅲ~Ⅵ级涡轮叶片铸件为铸态状态交付。项目实施以来,Ⅰ-Ⅵ级涡轮叶片榫头磨削加工合格率低;试车后荧光检查叶片榫头部位有缺陷显示,Ⅱ-Ⅵ级涡轮叶片振动疲劳极限试验,疲劳强度不满足技术条件要求。本文针对上述问题开展研究,采取了一系列的提高涡轮叶片疲劳合格率的工艺研究。

1 冷工艺部分

1.1 榫齿型面强力磨削工艺

1.1.1 榫齿型面强力磨削工艺特点

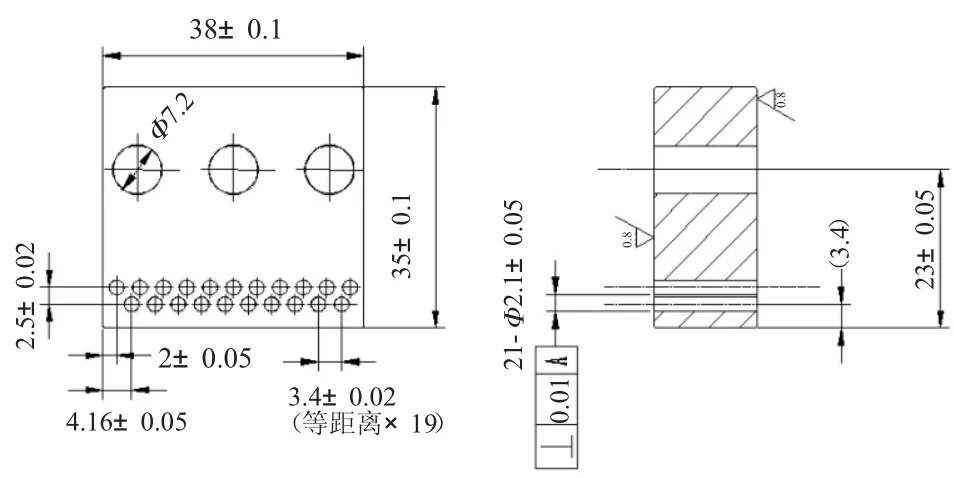

榫齿型面是涡轮叶片与涡轮盘榫槽的配合面,承受较大的负荷,对榫头的要求很高。榫头采用纵树形榫齿,榫齿工作面直线度误差为0.01,齿距为0.015,错齿为0.02。结构见图1。

图1 涡轮叶片榫齿型面(单位:mm)

1.1.2 榫齿型面强力磨削工艺缺陷及其改进

1)磨削榫齿夹具设计以方箱面定位、夹紧刚性差的改进。如图2 所示,用改进前的夹具强力磨削榫齿型面时,由于悬出的榫齿部位没有定位、夹紧,钢性较差,对榫齿粗糙度有一定影响。针对上述问题,对夹具榫齿部位增加了辅助定位、夹紧机构,如图3 所示。

图2 改进前的榫齿夹具

图3 改进后的榫齿夹具

2)磨削冷却喷嘴出水压力小的改进。改进前冷却喷嘴出水压力小,主要是喷嘴角度差异、开孔较少所致,如图4。针冷却喷嘴角度差异、开孔较少导致出水压力小的问题,对冷却喷嘴进行了改进如下页图5。

图4 改进前的冷却喷嘴(单位:mm)

1.2 榫头两端面强力磨削工艺

1.2.1 榫头两端面磨削工艺特点和工艺缺陷

由于对K465 磨削加工的特性认识不足,采用普通的平面往复磨削加工,磨削后的零件荧光显示点、线状缺陷较多,如下页图6。

经过分析,导致荧光不合格的原因:磨削方式不合理;磨削参数,砂轮选择不合适;冷却效果不理想。

图5 改进后的冷却喷嘴(单位:mm)

图6 榫头两端面磨削后荧光显示缺陷

1.2.2 榫头两端面强力磨削工艺的改进

针对榫头两端面磨削存在荧光显示缺陷问题,进行了诸多方面的工艺改进工作。

1)改进磨削方式。通过大量的试验,确定用国产缓进给磨床3MKL-5740 强力磨削加工榫头两端面,解决磨削加工荧光显示缺陷问题。

2)试验磨削参数,优化砂轮配制。强力磨削K465,砂轮配制至关重要,经过对几种砂轮试验,最终确定选择由白刚玉(WA)、铬刚玉(PA)混合磨料,硬度适中、80~100 目的砂轮。

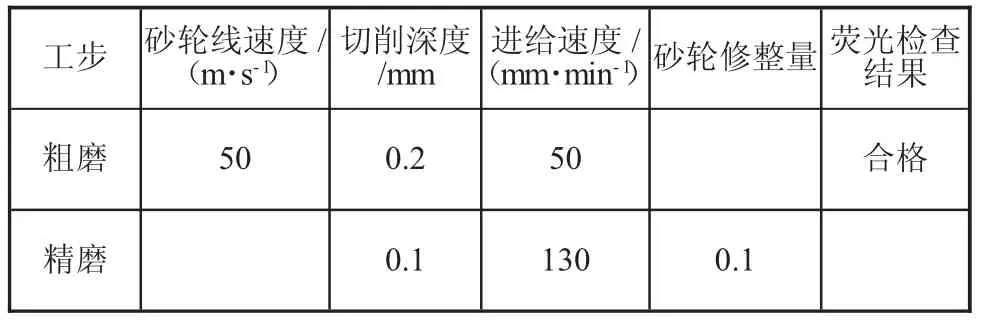

磨削参数经过反复试验,确定最佳磨削参数,表1 是磨削试验期间选用的几组参数。

表1 涡轮叶片榫头两端面试验参数表

2 热工艺部分

1)对外购叶片理化分析报告中提出的“叶身表面的再结晶层”形成的机理进行研究和摸索。第一,叶片在喷丸状态下进行固熔处理后,理化检测叶身喷丸表面有再结晶层产生。分析认为:再结晶层可能是外购叶片在铸件毛料的清理过程中采用类似喷丸或吹砂之类的工艺,并在经高于再结晶温度以上的热处理温度后在叶身表面形成的。第二,再结晶生成温度验证。铸件吹砂后经760 ℃、1 000 ℃、1 100 ℃、1 210 ℃四种热处理温度下验证叶身是否生成再结晶层,试验证明:叶身表面吹砂后,经1 210±10 ℃固溶热处理的叶片表面形成完全再结晶层。第三,结合再结晶生成温度验证结果,首次提出Ⅲ~Ⅵ级涡轮叶片的热处理状态应为固溶热处理状态,并选取自制Ⅲ、Ⅴ、Ⅵ级涡轮叶片固溶、消应、铸态三种状态的叶片和外购Ⅲ、Ⅴ、Ⅵ级涡轮叶片,进行化学成分、金相组织、机械性能对比分析,性能对比进行了验证。得出涡轮叶片热处理状态均为固溶热处理。

2)去除低熔点合金。综合考虑低熔点合金去除效果及酸洗前后叶片表面状态,开展工艺攻关,在保证完全去除低熔点合金的前提下,降低酸洗对叶片表面质量和荧光检测的影响,确定酸洗工艺参数为:ρ(HNO3)=750~780 g/L,第一次酸洗10 min(新配)+第二次酸洗5 min(新配),测量酸洗后溶液低熔点合金含量应不大于1×10-6。

3)疲劳极限试验不合格原因的进一步分析及相关措施。第一,极限疲劳裂纹与显微疏松。根据Ⅴ级涡轮叶片经极限疲劳裂纹的断口分析,疲劳裂纹的萌生和扩展与显微疏松有关,特别是近进排气边的显微疏松。有的叶片断口上的显微疏松含量已超过2%的控制要求。分析该情况可能与铸造熔炼设备的模壳保温装置采用石墨感应加热有磁场干扰造成温度波动影响浇铸质量,目前已在采用电阻加热装置开展浇铸,并通过加强浇注系统补缩,减少和控制疏松的产生。改进后进行加工,成品件生产疲劳试验合格,且未发现近进排气边的显微疏松的问题。第二,热处理参数优化。对固溶热处理炉温均匀性控制和冷却速度进行改善,采用负载热电偶进行固溶热处理装载量试验,优化1 210 ℃±10 ℃至1 000 ℃的冷却速度控制,以满足技术要求。

3 结论

1)通过对强力磨榫齿/榫头两端面加工参数的优化、冷却方式的改变、喷嘴的改进、砂轮选择的优化、夹具增加辅助支承,榫头两端面磨削加工荧光一次合格率从改进前的5%以下提高到了98%。

2)固溶状态的涡轮叶片疲劳合格率由原来的10%提高到70%以上。