聚丙烯纤维混凝土在水利枢纽工程泵站中的应用

鲜凡凡,韩 斐,薛萍萍

(江苏省洪泽湖水利工程管理处,江苏 洪泽 223100)

1 工程概况

本次研究的水利枢纽工程由泵站、节制闸、穿运地涵等组成。泵站主要是单向泵,为内河排涝使用。泵站所处环境较为特殊,且外观造型以及结构较为复杂,对混凝土材料要求较高。一是泵站的主体结构以及外观造形比较复杂,因此在施工时需要保证混凝土拌和物具备施工简易性,利于施工浇筑,并确保不泌水、不离析。二是由于泵站部分在水下,因此要求具备较低的渗透性,混凝土需要具备一定的密实性以及抗裂性。三是泵站所在环境较为潮湿,需要经受干湿交替、风化、冻融、水中的污染,要求混凝土具备较高的耐久性。四是泵站的水池受到高速水流中流沙的冲击,所以混凝土需要具备一定的抗冲耐磨性。

2 混凝土结构的选择

泵站对钢筋混凝土结构要求较高,聚丙烯纤维混凝土具有经济节约、施工快等优点,在国内水利工程中应用广泛,工程效果较好,符合工程的相关要求,在全面调研分析与综合比较后,确定使用掺加聚丙烯纤维、粉煤灰、减水剂的聚丙烯纤维泵送混凝土。泵送混凝土具备较高的流动性,方便施工浇筑,可保证混凝土的密实性;添加减水剂能够提高混凝土混合料的工作性,降低水泥的比例;利用粉煤灰可以减少水泥的使用量,降低水化反应的放热速度;添加聚丙烯纤维可以提升混凝土的抗裂性、抗渗性、耐腐性、耐磨性。

3 混凝土配比与性能测试

3.1 合理选择原材料

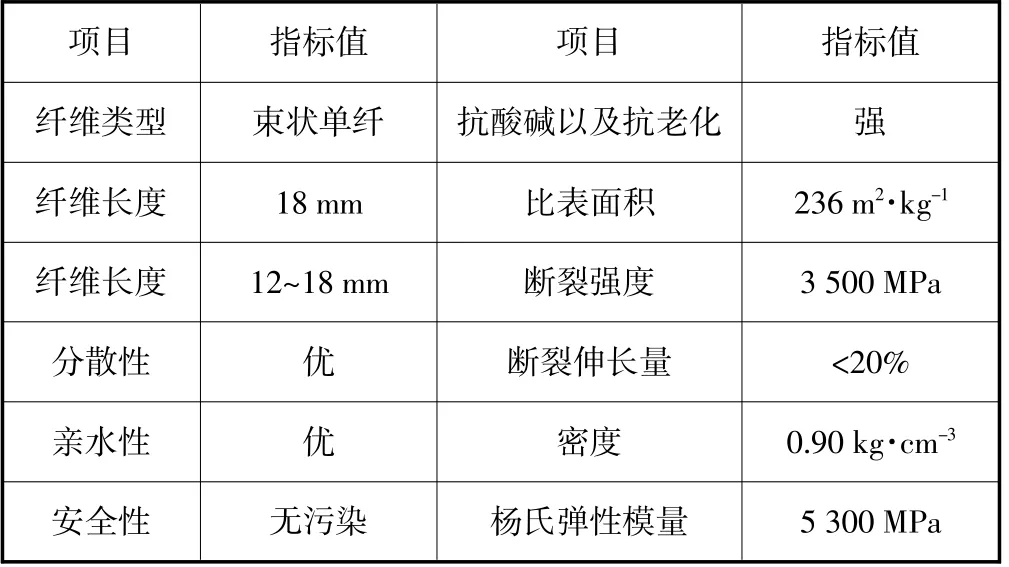

泵站设计使用F 100 的C 25 等级混凝土,抗渗标准为W 8。原材料选择:水泥使用P.O32.5 水泥,中砂的细度模数2.8,骨料使用单粒级5~15 mm 以及20~40 mm 的石子,根据比例添加,减水剂则使用高效的泵送剂HLC-NAF3,粉煤灰使用1 级粉煤灰,聚丙烯纤维性能要求如表1。

表1 聚丙烯纤维的性能分析表

3.2 聚丙烯纤维混凝土板的配比分析

设计配比的目的是为了保证聚丙烯纤维混凝土符合以下要求:一是高强度与耐久性。混凝土的抗压、抗拉等级必须达到设计标准,抗渗性、抗冻性及抗冲性符合设计要求;二是具备和易性;三是经济性。确保项目使用前提下,尽量将聚丙烯纤维的效益最大化,通过科学合理地使用聚丙烯纤维以及水泥的用量,降低投入成本。

参考《普通混凝土配合比设计规程》(JGJ 55-2000)的标准,依据抗压、水灰比、水泥的等级,设计水灰比例;砂率、用水量则依据和易性来决定,得到初步的配比;参考国外的经验以及经济因素,明确聚丙烯纤维的用量。

通过调配、实验得出配比:水泥300 kg/m3,粉煤灰59 kg/m3,水186 kg/m3,纤维0.7 kg/m3,砂749 kg/m3,石子1 079 kg/m3,减水剂5.41 kg/m3。

3.3 性能指标测试

普通混凝土和聚丙烯纤维混凝土的本比一致,添加聚丙烯纤维后,对两者各项进行对比测试,实验方法及结果为:

第一,性能实验依据《普通混凝土拌合物性能试验方法标准》(GB/T 50080-2016),凝结时间、坍落度、扩展度等指标,如表2。

表2 混凝土拌和物的性能对比

结果显示,在同一条件内,添加聚丙烯纤维混凝土拌和物的性能会有所下降,但下降程度都在可控范围内,都能达到当前施工的标准要求。

第二,根据《普通混凝土力学性能试验方法标准》(GB/T 50081-2002)对混凝土的抗压性、抗折强度及劈裂强度进行实验,结果如表3 所示。

表3 力学性能结果

根据上述的力学实验结果可看出,当添加聚丙烯纤维后,混凝土的强度未发生较大的变化,但破坏过程特征存在较大的区别,具体表现为:

第一,抗压实验使用的普通混凝土试块,在挤压实验开裂后,会出现大小不一的脱落碎片;聚丙烯纤维混凝土开裂后,未发生碎块现象,只是增加了部分裂缝,未出现由内向外的崩裂情况。

第二,抗折、劈拉实验中,普通混凝土试块实验破坏后,便快速开裂,最终变成两半;聚丙烯纤维混凝土试块实验破坏后,只是形成了开裂,且开裂速度十分缓慢,未出现断成两半的情况。

第三,24 h 收缩裂缝的实验,依据《碳纤维片材加固混凝土结构技术规程》(CECS 146-2003)(2007版),具体结果如表4。

表4 24 h 收缩实验结果

从上表结果可以看出,在添加一定数量的聚丙烯纤维之后,抗裂性能得到了一定程度的提升。

第四,抗渗以及抗冻融的实验,依据《普通混凝土长期性能和耐久性能实验方法》进行实验,抗渗实验结果如表5。

表5 抗渗实验结果

实验后试块透水情况发现,普通混凝土的透水高度平均>120 mm,添加聚丙烯纤维的透水高度则保持在60~90 mm 的范围内。抗冻实验结果如表6 所示。

表6 抗冻实验结果 单位:%

实验表明,普通混凝土与聚丙烯纤维混凝土的抗冻实验等级,都达到F150 级别,两者抗冻标号大致相同,两者动弹的模量也相对持平;但在不同的循环次数中,质量损失率存在很大差异,在90 次试验以内,添加含有聚丙烯纤维的混凝土的损失率低于普通混凝土,90 次以上则相反。

第五,混凝土在水流中的抗冲磨实验,没有统一的标准及实验方法,为了确定混凝土的抗冲耐磨性能,本次运用圆环法与冲击法进行抗冲磨和抗冲击韧性实验,实验结果如表7。

表7 抗冲耐磨实验结果

从上述结果可以清晰地看出,添加聚丙烯纤维的混凝土,抗冲击和抗耐磨的性能远远高于普通混凝土。

4 聚丙烯纤维混凝土的施工分析

正式开工前,为保障聚丙烯纤维混凝土的质量,充分发挥聚丙烯纤维混凝土优点及利用其工程特性,制定了具体的施工方案。具体施工的关键点为:

第一,选择合理的聚丙烯纤维添加工艺。添加工艺分为先掺法、后掺法两种。先掺法是先把砂和石子以及聚丙烯纤维进行搅拌,再添加水与水泥,然后进行搅拌。后掺法则是先把砂、石子、水和水泥进行搅拌后,再添加聚丙烯纤维。先掺法中,聚丙烯纤维具有较高的分散性;采用后掺法,聚丙烯纤维比较容易成团,且不利于纤维的均匀分散。本工程采用先掺法进行混凝土加工。

第二,在加工搅拌混凝土时,为确保聚丙烯纤维添加量的准确无误,搅拌前用秤进行称重后,再以小袋进行包装,搅拌时按量进行添加。

第三,经过实验确定,应当将聚丙烯纤维混凝土的搅拌时间,设定在80~100 s 之间。另外,浇筑前在施工现场,搅拌车应加大马力搅拌5 s 左右,经过实际坍落度检查后,方可进行浇筑施工。

第四,合理确定收浆和压光时间。由于聚丙烯纤维混凝土的初凝时间和终凝时间比普通混凝土长,因此适合在初凝前进行收浆并抹平,在终凝前压光,避免纤维裸露在外;收光之后,需要快速地做好保湿等相关措施,避免水分过快蒸发。

第五,及时养护,在聚丙烯纤维混凝土终凝之后,立刻开展及时且具有针对性的养护工作;外露面应当使用土工布进行完全的覆盖,并洒水保护;当侧面和内表面清除模板后,同样使用土工布进行覆盖,并进行洒水养护。

5 结语

本工程运用了大量的聚丙烯纤维混凝土,整体施工效果优良。该混凝土表现了较高的阻裂效果,避免了混凝土塑性收缩裂缝的出现,有效地提升了抗裂性、抗渗性、抗冻性、抗冲耐磨性。减少了成本投入,为工程节约了大量的资金。