含盐铁尾矿砂在机械沙障中的固化性能

孙 婧, 刘宏波, 毛世奇, 安艳玲,康业玮

(1.河北建筑工程学院 土木工程学院, 河北 张家口 075000;2.河北土木工程诊断、改造与抗灾重点实验室, 河北 张家口 075000)

中国是世界上受荒漠化和沙化危害最严重的国家之一,根据国家林业局发布的《第五次全国荒漠化和沙化状况公报》显示,中国的荒漠化区域面积达2.61×106km2,占中国国土总面积的27.20%[1]。河北省是荒漠化危害比较严重的省份之一,尤其冀北张家口坝上荒漠化土地面积占该地区总面积的82.50%,其中中度及以上程度荒漠化土地面积达28.7%,部分荒漠区还存在盐碱化的现象[2]。公路作为冀北地区运输能力最强的交通网,在地方经济发展中发挥着重要的作用,但交通路线会穿越生态环境非常脆弱或敏感的地段,区域内风沙灾害时有发生,严重制约了公路运输功能的发挥。因此,如何保障交通干线在风沙灾害侵袭下正常运营和改善区域内生态环境是一个亟待解决的问题。

目前,国内外对荒漠区交通干线的风沙灾害治理研究比较多,流沙区常用的防风固沙方法有机械固沙[3-6]、生物固沙[7]和化学固沙[8]。其中机械固沙措施不仅能控制流沙、沉降沙粒,还有利于后续植物的恢复生长,因此机械沙障是目前最主要、最有效的防风固沙措施。例如:太中银铁路[9]采用的防风固沙措施主要是半隐蔽式草方格沙障、尼龙网沙障与复式阻沙栅栏相结合;青藏铁路[10]西宁至格尔木段采用PE固沙网为平面防治,并结合高立式沙障为主要的防风固沙措施;新恩陶铁路[11]采用沙柳沙障为主要的防风固沙措施;甘肃省省道211线扎子沟、红崖山水库段[12]采用以种植植物为主,并设置粘土沙障与草方格沙障的方式进行防风固沙。

本文研究依托二秦高速公路项目,其中张家口段线路穿越地貌区,属于坝上高原区,降水少、风速大、蒸发强烈、温度变化急剧。项目通过风沙灾害地带,严重影响了公路的安全运营,因此必须在高速公路两侧设置防风固沙设施。该区域内铁矿、铜矿等矿产资源比较丰富,矿产开采形成的尾矿堆数量多、储量大,在大风吹蚀下,形成了危害极大的沙源。另外,该地区土地盐碱化比较严重,土壤含盐量较高,在风沙沉降过程中,形成含盐风积尾矿砂。基于此地独特的地貌条件和沙源情况,设计利用水泥和新型离子固化剂来固化含盐铁尾矿砂,制成一种新型开孔机械沙障,沙障利用遮蔽作用及涡旋作用可以起到良好的降低风速、沉降沙粒的作用[13],从而实现“以废治灾”,既解决了铁尾矿带来的沙灾问题,又达到了防风固沙的目的。本研究以固化试样的抗压强度为主要考查标准,通过干湿循环、冻融循环和自然风化试验来评价制作的机械沙障的耐久性,并结合耐久性试验前后孔隙结构的变化等来分析性能变化机理,旨在为这种新型机械沙障的应用推广提供可靠依据。

1 材料和方法

1.1 试验材料

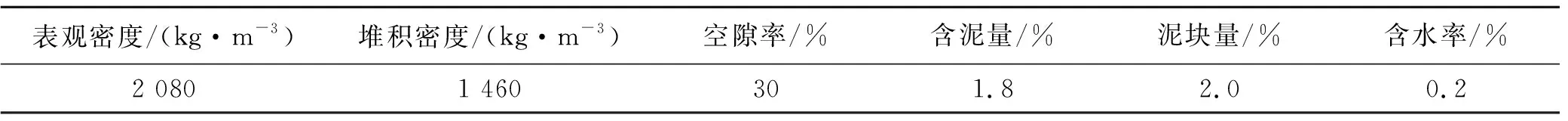

铁尾矿砂:取自张家口宣化区,主要矿物成分是赤铁矿、角闪石、辉石、黏土、石英等,二氧化硅含量为69.97%。试验用砂颗粒粒径<2.36 mm,通过击实试验测定最优含水率为8.67%~9.12%,主要物理参数如表1所示。

表1 铁尾矿砂的物理性质

固化剂:普通硅酸盐水泥(P·O 42.5),购自宣化金隅水泥有限公司;华夏一号离子固化剂,是一种高分子合成外加剂,产自北京华夏先河新材料有限公司,厂家推荐掺量0.1‰~0.4‰;NaCl:分析纯,W/%≥99.5%,天津市永大化学试剂有限公司生产。

1.2 试验方法及设计

1.2.1 试样制备 取回的铁尾矿砂,筛分除去大块杂质,颗粒粒径控制在2.36 mm以下,与不同比例的固化剂拌合均匀后,采用静压成型成尺寸为50 mm×50 mm(直径×高)的圆柱形试样。成型后试样用保鲜膜包裹,在标养室(温度20 ℃±2 ℃,湿度≥95%)养护28 d。

1.2.2 试验设计 针对在公路穿越荒漠区土地盐碱化比较严重,易形成含盐风积尾矿砂的情况,本试验以含氯盐(NaCl)1%铁尾矿砂为原料,采用P·O 42.5水泥与华夏一号为固化剂,分成单掺和复掺固化剂两大组进行对比试验。以质量计,试验基准配比是铁尾矿砂∶氯盐∶水=100∶1∶9。单独使用水泥作为固化剂时,水泥掺量(占铁尾矿砂质量的百分比)分别是5%,6%,7%,8%,9%,10%。水泥和离子固化剂复合使用时,基准配比和水泥掺量不变,每个配比中再加入0.2‰的离子固化剂。

1.3 性能测试方法

1.3.1 强度试验 标养后试样,根据《公路工程无机结合料稳定材料试验规程》(JTGE51-2009),采用南京宁曦土壤仪器有限公司产MQS-2型路面材料强度试验仪,测定其无侧限抗压强度。

1.3.2 耐久性试验 通过干湿循环试验、冻融循环试验和自然风化试验,结合无侧限抗压强度和形貌变化结果,综合分析自然环境条件下使用的固化铁尾矿砂试样的耐久性能。

(1) 干湿循环试验。模拟自然环境中荒漠化地区水汽迁移过程进行干湿循环试验。在托盘内铺放一定厚度的湿沙,使其含盐量达到10%,含水率为20%。将标养试样干燥称重后,放到湿沙上,用保鲜膜将整个托盘包裹,防止水分散失。静置24 h后取出,再自然风干24 h,即为1次循环。循环次数分别设置为5,10,15,20次,达到循环次数后取出相应试样称取质量,分析强度损失情况。

(2) 冻融循环试验。模拟荒漠区的极大昼夜温差进行冻融循环试验。方法如下:先将标养干燥后的试样放置在含水率为10%的湿沙上吸水24 h,然后放入KDR-287全自动低温冻融试验机(北京三思行测控技术有限公司)中试验。设定的温度变化区间为-20 ℃~20 ℃,经过5,10,15,20次的冻融循环后,测定相应试样的无侧限抗压强度变化。

(3) 自然风化试验。考虑沙障在实际工程使用时,受到紫外线、风力、雨淋、温差等环境条件的影响,会产生自然风化。选择在雨水较为充沛、风力猛烈、昼夜温差大的3—4月份的张家口地区进行风化试验。将养护28 d后的试样,置于野外大风露天场地上,经过60 d自然风化后测试其强度变化和质量损失。

1.3.3 试样断面形貌观察 试验采用便携式USB数码显微镜来观察试样的断面,分析试样的宏观孔隙结构与密实度,以及砂粒间胶结物与填充物的分布。

1.3.4 孔隙结构试验 采用北京贝士德3H-2000PM1型高性能比表面及微孔分析仪,测定耐久性试验前后试样的孔隙结构,分析环境条件对试样的影响。

2 结果与分析

2.1 无侧限抗压强度试验

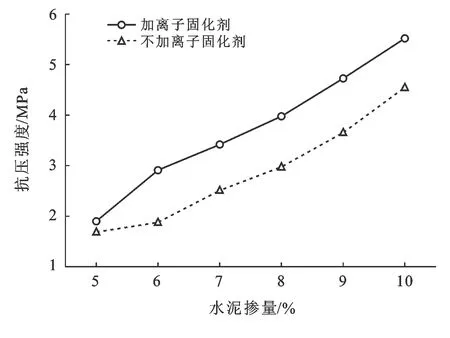

试验分为单独使用水泥和0.2‰离子固化剂与水泥复掺使用的两大组,通过改变各组配比中水泥的掺量,测定相应试样在28 d标准养护后的无侧限抗压强度,结果如图1所示。

从图1中可以看出在有无离子固化剂时都是随着水泥掺量的增加,试样的强度都不断的升高,说明随着水泥的掺量增多,水化凝胶等水泥水化产物也越多。这些由水泥水化产生的胶结物可以起到两个作用:①胶结铁尾矿颗粒,使得各个铁尾矿颗粒间的胶结力增大;②可以起到填隙的作用,减少了砂粒间的空隙,增大了密实程度,使得结构不易被破坏。由于胶结物的增多,颗粒之间的空隙减小,试样越密实,结构也越稳定,故其无侧限抗压强度也越高。

图1 不同水泥掺量下试样的抗压强度

比较图1中两条曲线,可以看出加入离子固化剂的试样抗压强度均要高于单独掺加水泥的试样。华夏一号离子固化剂是一种新型土壤固化剂,属于高分子合成离子活性剂,用水稀释加入到铁尾矿后,会与尾矿颗粒中的活性成分发生反应,生成不溶于水的坚硬物质,填充在砂粒空隙中,形成具有一定强度的骨架,提高了固化铁尾矿的强度。同时,它在与水混合后发生电离,产生的离子可以与砂粒作用,使砂粒周围吸附的水膜变薄,更加密实,渗水少,增强了颗粒间的凝聚力。因此,在使用水泥作为固化剂同时,加入离子固化剂可以明显提升试样的强度。

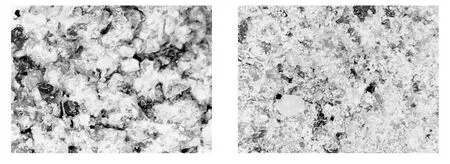

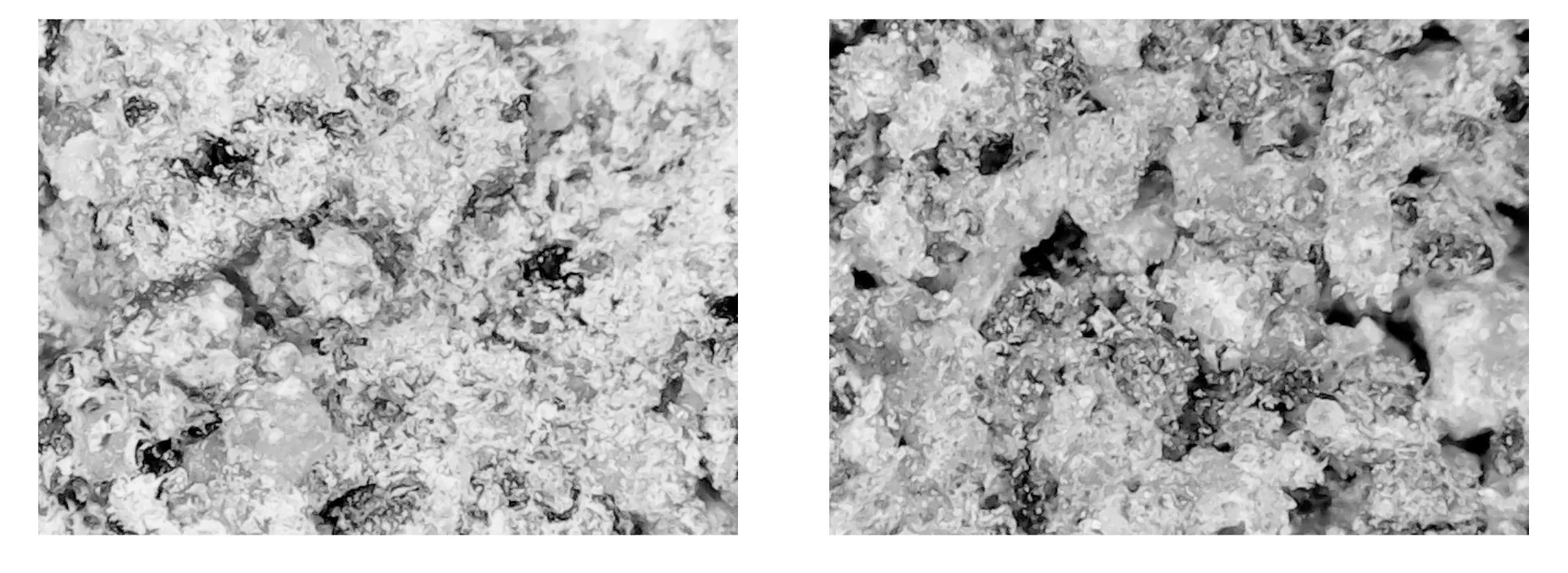

图2和图3分别为水泥掺量为9%时,不加离子固化剂与离子固化剂掺量0.2‰试样的断面形貌图。通过对比发现,加入离子固化剂试样的断面结构更为致密,砂粒间的填充物更多,孔隙也越少。因此,加入离子固化剂的结构也越密实,承受荷载的能力也越强。

2.2 耐久性试验

为了考察固化铁尾矿制成的机械沙障,在荒漠区恶劣自然环境条件下使用时的性能变化,综合分析铁尾矿沙障的耐久性能。在无侧限抗压强度试验基础上,考虑经济性,优选出两组做耐久性试验:一组是离子固化剂掺量为0.2‰,水泥掺量为9%的试样,另一组是单独加入9%水泥作为固化剂的试样。

图2 不加离子固化剂的试样断面形貌特征 图3 添加0.2‰离子固化剂的试样断面形貌特征

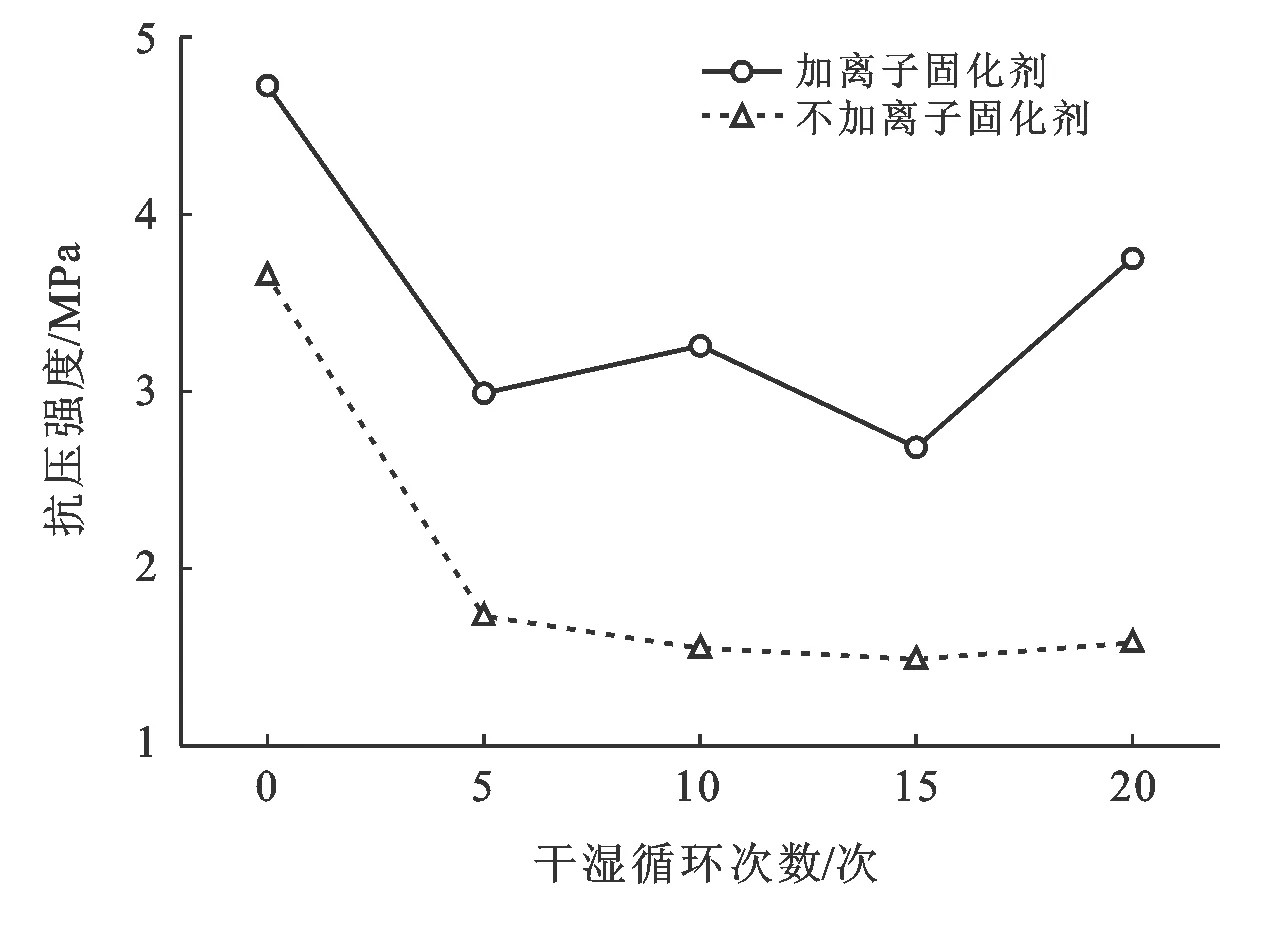

2.2.1 干湿循环试验 在荒漠区有地下水或降雨的区域,由于昼夜温差较大,会造成大量水汽的蒸发和迁移。本试验所研究的沙障是由固化后的铁尾矿砂制成,铺设于沙地上,处于毛细吸水—干燥失水的干湿循环之中,因此要考虑干湿循环对耐久性的影响,试验结果如图4所示。

图4 干湿循环对试样抗压强度的影响

从图4可以看出两组试样的抗压强度随干湿循环次数的增加,整体都呈下降趋势,加入离子固化剂的试样强度损失更小。干湿循环5次后试样的强度急剧下降,下降了约2MPa,说明水汽的侵入影响了固化剂反应产物的稳定,对试样强度产生了较大的影响。但是随着干湿循环次数的增加,试样的抗压强度下降幅度明显变缓,到20次还略有上升。这是因为随着龄期的增长,又有水分的补充,水泥进一步水化生成水化产物,填充了试样中的孔隙,提高了试样的强度。当干湿循环20次后试样表层有析盐现象,形成了一层盐壳,可以起到胶结作用,抗压强度又有所上升。

图5和图6分别为加入离子固化剂的试样干湿循环0次和15次后的断面形貌图,对比两图可以发现,经过干湿循环后,试样内部出现了一些孔隙,这是由于侵入试样的水分使部分砂粒间的胶结产物软化形成的,同时水分还溶解了原料中少量的NaCl,随其迁移至试样表面留下孔洞,导致试样的强度有所下降。

图5 干湿循环0次试样断面形貌特征 图6 干湿循环15次试样断面形貌特征

2.2.2 冻融循环试验 二秦高速穿越地貌区,属于坝上高原区,冬长夏短,多年平均温度0.2~1.0 ℃,1月均温-20.2 ℃,极端低温可达-41.0 ℃,对固化铁尾矿沙障会产生一定的冻融破坏,因此冻融循环也是考查沙障耐久性的重要指标。

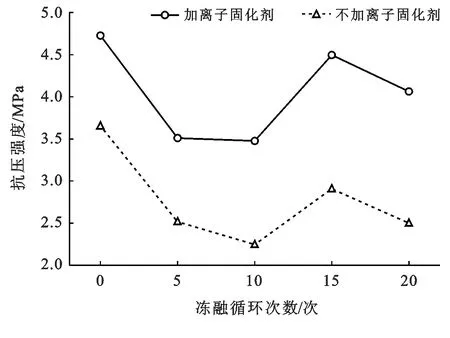

由图7可知,随冻融循环次数的增加试样的抗压强度总体呈下降趋势。冻融循环次数小于5次时,抗压强度有明显的下降,循环次数再增加到10次,强度变化趋于平缓。但当循环15次后两组试样的强度均有所回升,这是因为水泥发生了进一步水化生成了新的水化产物,产生的胶结物填充了冻融循环造成的裂隙,从而提高了试样的强度。在经受20次冻融循环后试样强度减小,仍保有较高的数值,加0.2‰离子固化剂的试样抗压强度为4.06 MPa,不加离子固化剂试样抗压强度为2.50 MPa,均满足工程要求,说明固化铁尾矿试样抗冻性良好。加入离子固化剂的试样在冻融循环20次后强度比未加离子固化剂的高1.56 MPa,抗冻性有明显的提高。

图7 冻融循环对试样抗压强度的影响

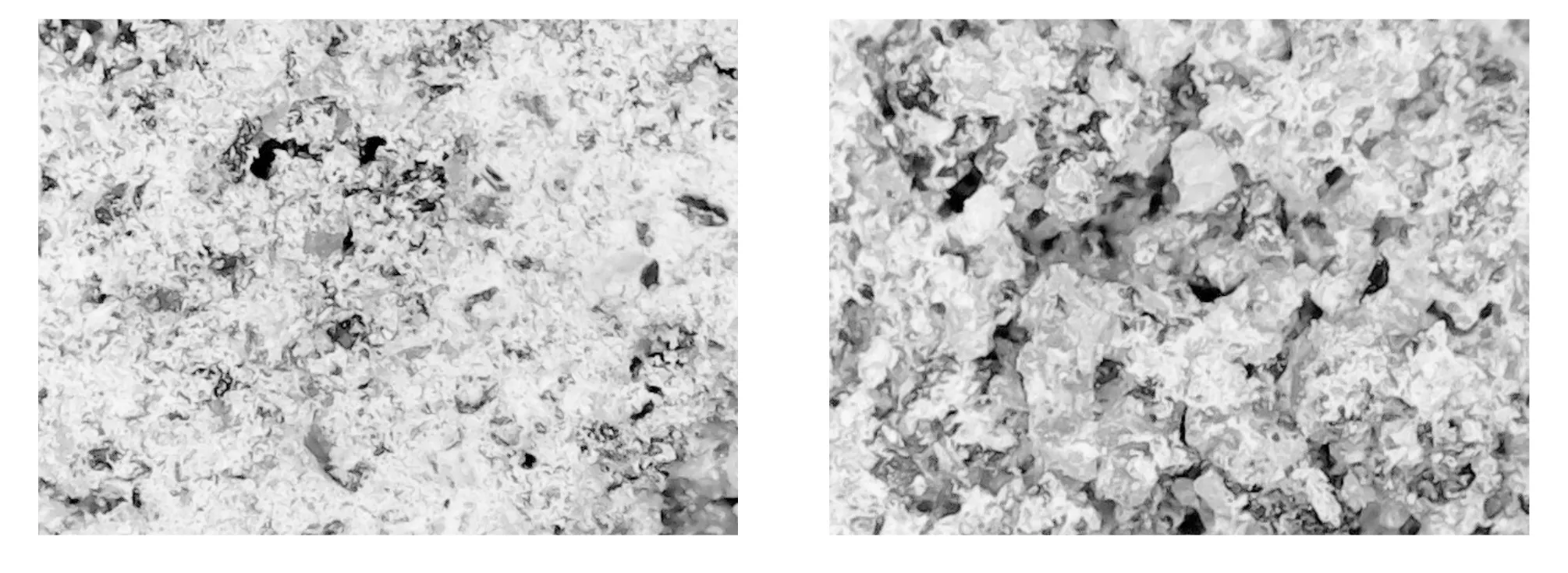

图8—9分别为离子固化剂和水泥复掺固化试样冻融循环0次和冻融循环10次后断面形貌图,从图9中可以看出冻融循环10次后断面处胶结物有所减少,孔隙增多。

图8 冻融循环0次试样断面形貌特征 图9 冻融循环10次试样断面形貌特征

2.2.3 自然风化试验 坝上高原区气候条件复杂多变,日照时间长,早晚的温差大,太阳辐射强,紫外线的强度比较大,6级以上大风平均在80 d,沙障会遭受雨水、紫外线、风力的共同侵蚀,因此,需进行野外露天场地的自然风化试验。测试时间从2019年3月初开始到4月低结束,共60 d。这段时间为春季多风季节,昼夜温差大,最低温度可达-10 ℃,白天平均温度15 ℃,雨水充沛,伴有雨夹雪天气,平均风力3~4级,蒸发量巨大。经过自然条件下的风力、雨水及紫外线侵蚀后试样抗压强度统计结果见表2。

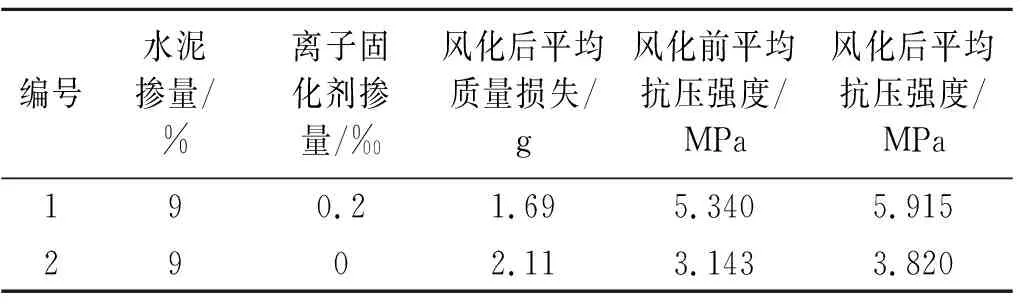

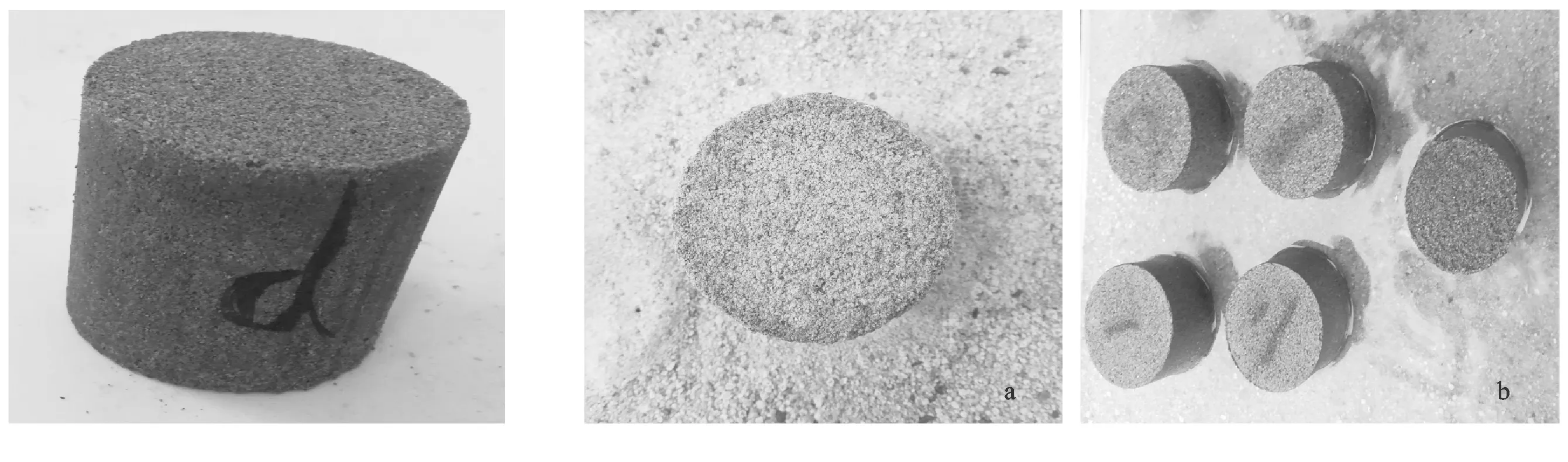

从表2中可以看出在经过自然风化后两组试样的强度不仅没有下降,反而有所增加。这种现象的产生与水泥的水化龄期有关,在经受侵蚀的同时水泥也在此条件下不断进行水化,使得强度也在增加。图10为自然风化前的试样,图11为自然风化后的试样。对比可以看出,自然风化后试样总体表观外貌保持良好,仅有上表面发生了少许颗粒剥落,在侧面有少许盐分析出,说明此材料抵抗风沙、雨水、紫外线侵蚀的能力较好。

表2 经自然风化后试样抗压强度

图10 自然风化前的试样 图11 自然风化后的试样

2.3 孔隙分析试验

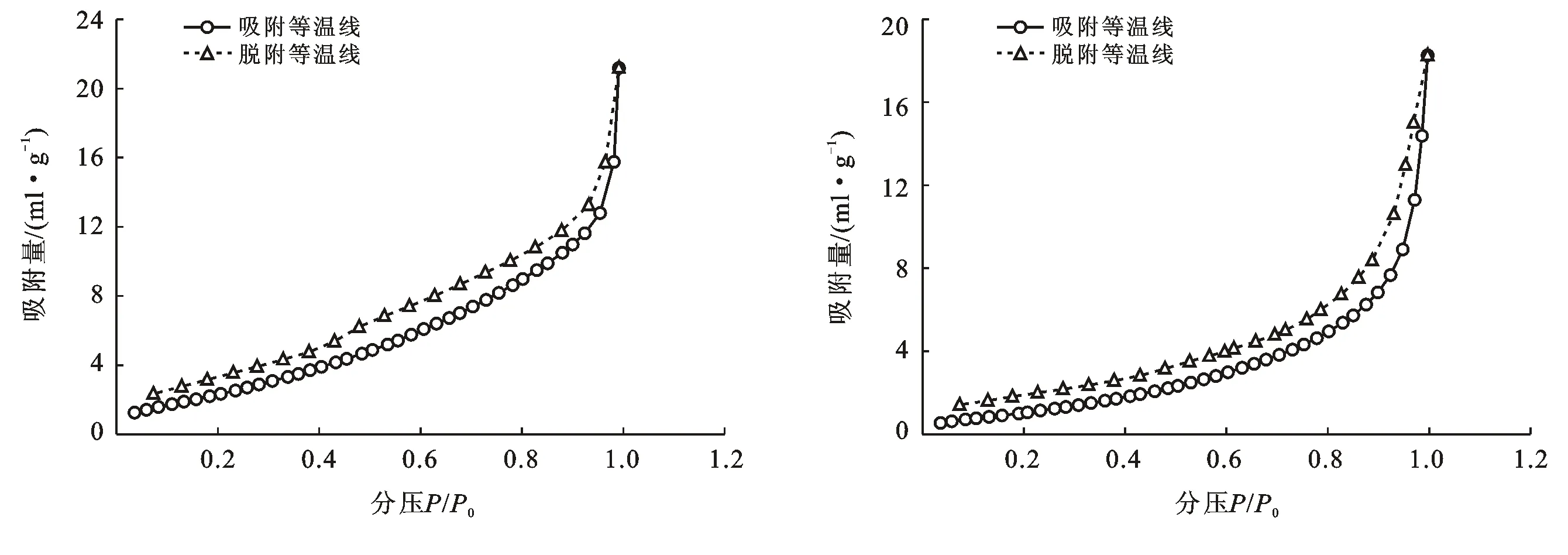

2.3.1 吸附—脱附等温线 孔隙结构采用氮气吸附法测定,2个试样水泥掺量均为9%,其中一个加入0.2‰离子固化剂,另一个不加离子固化剂。2个试样的吸附—脱附等温试验结果详细情况如图12—13所示。从图12—13中可以看出,两试样的吸附—脱附曲线形状相似,均为第Ⅱ型吸附曲线,因此固化试样属于大孔固体结构。

图12 加离子固化剂试样吸附-脱附等温线 图13 不加离子固化剂试样吸附-脱附等温线

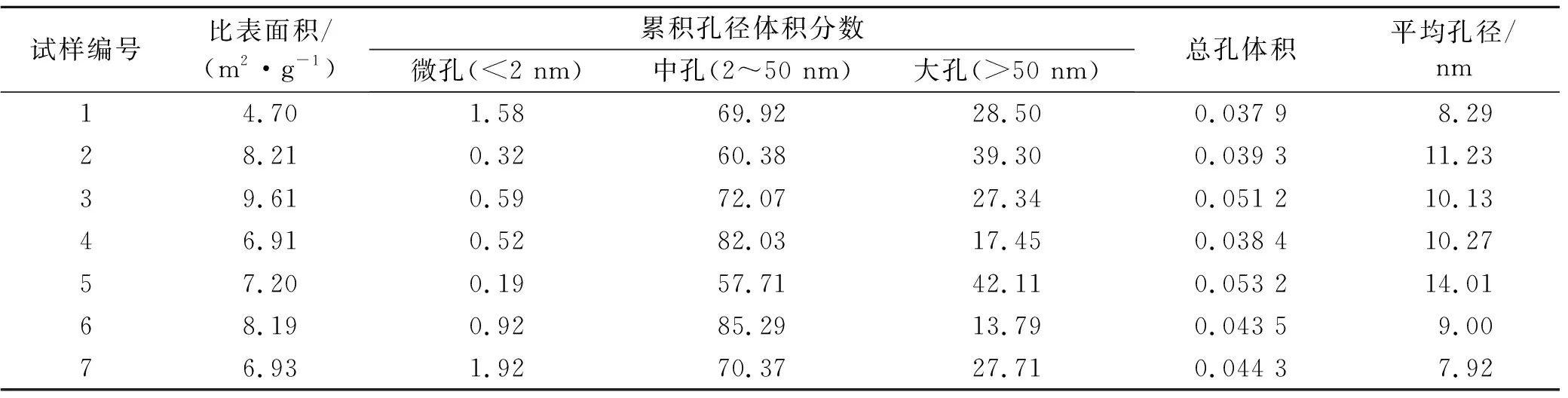

2.3.2 比表面积及孔径分布 采用BET法和BJH法分别测得试样的比表面积和孔径分布,其结果如表3所示。

选取的试样1和2分别为9%水泥和0.2‰离子固化剂复掺(编号1)、单掺9%水泥(编号2)。

试样3—7是试样1经过了耐久性试验后的情况,分别为干湿循环15次(编号3)、干湿循环20次(编号4)、冻融循环10次(编号5)、冻融循环15次(编号6)、自然风化后(编号7)。

对比试样1和2的分析结果可知,加入离子固化剂后试样微孔、中孔数量明显增多,大孔数量减少,平均孔径变小,因而其强度上升明显,说明离子固化剂改善了孔结构,使得孔分布更均匀,填充了部分孔隙,试样密实度提高,性能得到改善。

表3 试样的比表面积及孔径分布

加入离子固化剂的试样在耐久性试验过程中,由于水汽的迁移、盐的迁移与析出均会造成孔隙结构的改变,从而影响强度。干湿循环后的试样3和4结果显示,干湿循环15次后试样的总孔体积明显增加,比表面积增加近1倍,主要是中孔数量增多,试样强度呈下降趋势;干湿循环20次后大孔数量减少,总孔体积下降,试样在水泥再次水化及盐结晶作用下,密实度稍有增加,强度也有所上升。分析试样5和6冻融循环后的结果发现,10次后试样微孔数量减少,大孔数量增加,总的孔隙体积也增加,使得比表面积增加,造成试样的强度下降;冻融循环15次后随着水泥再次水化产生胶结物,孔隙体积减小,而且微孔及中孔数量占比明显增多,故比表面积稍有增长,试样抗压强度升高。而经过自然风化的试样7微孔数量明显增加,大孔数量减少,使得平均孔径降低,因此试样抗压强度在自然风化后反而有所上升。

因此,耐久性试验后,当试样内部中孔、大孔数量增多时,就会影响试样密实度,结合断面形貌分析可知并无连通超大孔洞出现,因此强度下降较小;而当微孔及中孔数量明显增多,平均孔径减小时,试样强度有所增大。

3 结 论

(1) 以含氯盐1%铁尾矿砂为原料,单独使用水泥或使用水泥与离子固化剂复掺为固化剂,都可以达到良好的固化效果。7%的水泥掺量就可以使试样抗压强度达到2 MPa,且水泥掺量增加时,水化胶结产物增多,形成紧密填隙,抗压强度也越大。在工程中使用固化含盐铁尾矿制备机械沙障时,可在经济合理范围内适当提高水泥掺量,以改善沙障的性能。

(2) 通过无侧限抗压强度与耐久性试验结果可知,在使用水泥基础上,复掺离子固化剂可以明显的提高试样的抗压强度,改善试样的耐久性,有利于延长沙障的使用寿命,从而节约成本;而且离子固化剂的掺量很小(原料掺量的0.2‰)便可以达到理想的改善效果。因此可以通过加入少量的离子固化剂来降低水泥掺量,在保证满足使用要求下,降低工程成本。

(3) 加入离子固化剂的试样在干湿循环20次和冻融循环20次后仍可保持3 MPa以上的强度,自然风化后试样强度还有所上升;且耐久试验后试样均可保持良好的外观形貌。因此利用固化含盐铁尾矿砂制备的机械沙障具有工程应用的价值。

(4) 干湿循环、冻融循环试验后的孔隙分析表明:由于水汽及盐的迁移会改变试样的孔隙结构,使得比表面积增加,总孔体积增大,中孔或大孔占比增加,试样密实度降低,但没有出现破坏骨架结构的连通超大孔洞,强度损失较小。

(5) 利用固化含盐铁尾矿砂制备的机械沙障强度和耐久性均满足实际工程要求,铺设成方格状,可对沙障铺设区前后不同位置的地表风沙流起到绕流和渗流作用,从而防止流沙被吹到路基处产生沙埋危害,同时还可使大部分沙粒沉积在沙障区内,起到固定沙流作用。