重介质旋流器智能控制系统及其应用研究

花晓中

(潞安集团余吾煤业有限责任公司,山西 长治 046100)

引言

重介质旋流器依靠高速的运动实现将不同特性的物质进行分离,是煤化工生产中的核心设备,混合液体以一定的入料压力进入到重介质旋流器的内部,在旋流器的作用下产生剧烈的旋转运动,在强大的离心力的作用下不同密度、粒度的物质进行有序分流,从而实现了高效分选作。根据重介质旋流器的工作原理,其分选时的效率和经济性主要取决于工作时入料压力和溢流口处压力的差值,该差值决定了分选时旋流器底流的浓度,差值越大底流浓度就越大,旋流器分选时的效率和经济性就越好,因此煤化工企业通常采用提高入料压力和溢流口处压力差值的方案来提升旋流器的工作效率,但由于没有精确的控制系统,多采用依靠人工经验判断,效率低、精度差,无法达到科学合理调整分选效率的目的[1]。因此,对一种新的重介质旋流器智能控制系统展开分析。

1 旋流器智能控制系统的分析

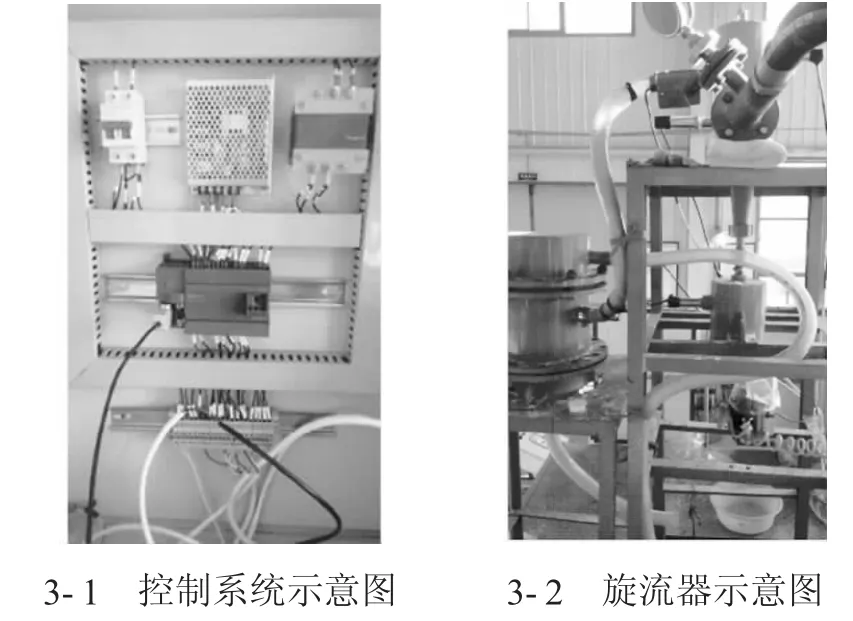

根据重介质旋流器的工作原理及精确调控需求,本文所提出的重介质旋流器智能控制系统采用了模糊PID 控制逻辑,整个系统包括了智能控制终端、不间断稳定电源、压力监测模块及智能调控执行模块,整个旋流器智能控制系统整体结构如图1所示。

图1 多点驱动调速控制系统整体结构示意图

由图1 可知,该调速控制系统中电源模块采用了通用的220 V 不间断稳压电源,确保整个调控系统中系统运行的稳定性和安全性。在工作中压力变送器1 对混合液体的入料口压力进行不间断监测,压力变送器2 对混合液体的溢流口处的压力进行不间断监测,进而获取入料压力和溢流口处压力的差值[2]。S7-200PLC 控制模块则通过对压力差值的分析、利用模糊控制算法对数据进行模糊化计算处理,获取需要调整的控制量,从而控制溢流阀阀口处的电动球阀,实现对入料压力和溢流口处压力差值的连续不间断监测和调整。压力变送器则主要用于对旋流器底流出口处的压力进行监测,然后通过S7-200PLC 控制模块来调整底流口球阀的开度实现对底流流量的控制,通过控制流量来实现对底流浓度的动态调整。整个控制过程主要依赖于控制系统的模糊调控系统,实现了对参数量和调整量的动态调整控制,满足精确控制要求。

2 智能控制系统的模糊PID 调控系统的分析

为了确保该控制系统数据控制的精确性,首次采用了双数据输入、三数据输出的非线性模糊控制结构[3],双数据主要包括了系统入料口处压力和溢流口处压力的理论差值与系统实际测量的压力差值之间的偏差量e 以及在某一时刻的偏差的变化率ec,三数据输出主要包括了系统的微分实际时间TD、系统的数据比例系数KP以及积分实际时间TI。系统在工作过程中压力变送器采集实际的工作压力,然后将其传输到控制中心,对差值情况进行分析,获取偏差量e 以及在某一时刻的偏差的变化率ec,将其作为数据控制变量输入到PLC 控制器,经过模糊PID控制分析,输出微分实际时间TD、系统数据比例系数KP以及积分实际时间TI进而实现对数据参数的修正,满足对控制量连续、精确控制需求,该模糊PID控制系统结构如下页图2 所示[4]。

图2 模糊PID 控制逻辑示意图

3 重介质旋流器智能控制系统的应用

为了对该重介质旋流器智能控制系统的应用效果进行分析,以FX-250 型旋流器为对象,对其控制系统进行改造,该旋流器的锥角为14°,旋流器内径为240 mm,旋流器入料管的直径为100 mm,出料口直径为45 mm,整个旋流器控制系统及旋流器结构如图3 所示。

图3 旋流智能控制验证平台结构示意图

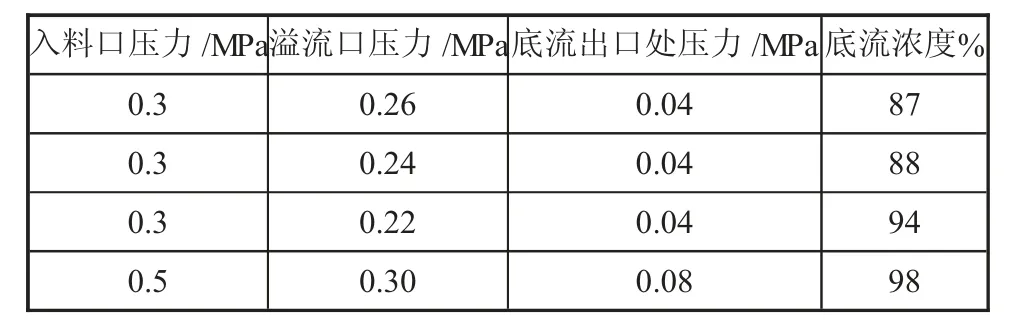

在进行试验验证时,以直径为100 μm 的沙石作为系统的分选物,将其和水按照1∶5 的质量比例进行充分的混合,利用该控制系统对在分选过程中的底流含水量和溢流含水量(用于表征底流浓度,溢流含水量越大表明底流浓度越大)进行分析,实验验证结果如表1 所示。

由实际分析结果可知,系统能够根据入料压力和溢流口处压力的差值来实现对底流浓度的连续性调整,当入料口压力和溢流口压力的压差为0.2 MPa时,系统具有最高的底流浓度,此情况下重介质旋流器具有最高的分选效率和经济性。整个智能控制系统在工作过程中控制精确性高、稳定性好,实现了连续跟踪闭环调整,确保了重介质旋流器工作的稳定性和经济性。

表1 实验结果汇总表

4 结论

1)重介质旋流器智能控制系统采用了模糊PID控制逻辑,整个系统包括了智能控制终端、不间断稳定电源、压力监测模块及智能调控执行模块;

2)整个控制过程主要依赖于控制系统的模糊PID 调控系统,实现了对参数量和调整量的动态调整控制,控制精度高、连续性好;

3)当入料口压力和溢流口压力的压差为0.2 MPa 时,系统具有最高的底流浓,整个智能控制系统在工作过程中控制精确性高、稳定性好,实现了连续跟踪闭环调整,确保了重介质旋流器工作的稳定性和经济性。