矿用EBZ160T 型掘探一体机的设计研究

池中锋

(潞安集团余吾煤业公司,山西 长治 046100)

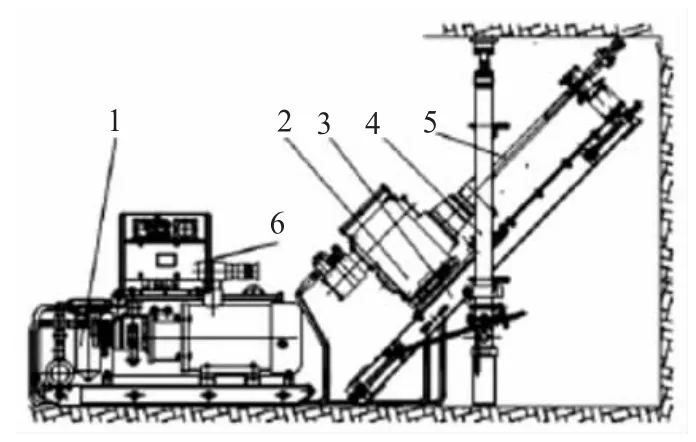

1 常用前探方式

目前,我国煤矿安全开采规定,在进行挖掘开采的过程中,必须严格按照“有掘必探,先抽后掘”的原则。当前,在前探设备上面设置的煤矿用液压钻机主要采用独立形式的机器[1-2]。如图1 所示。在实施钻探时,工作人员可以在迎头中组装各个子单元,当完成组装之后进行检测。完成探测后,需要把液压钻机拆除,同时将其搬运到掘进机的后方。通过对整个过程进行分析发现,钻探工作比较复杂,反复拆卸严重制约工作效率,同时大大增加了工人的劳动强度,从而制约掘进机工作面的进尺速度。

图1 煤矿用液压钻机

2 EBZ160T 型掘探一体机的设计

在实施掘进机与前探钻机交替工作时,往往伴随着一些运行问题,为此应对工艺以及装备进行升级处理。以EBZ160 型悬臂式掘进机为基础,构思一种能够同时实现掘与探的设备。在对现有的设备进行全面的探究之后发现,可以将ZY-750 型液压钻机以及相应的EBZ160 型悬臂式掘机进行结合,得到EBZ160T 型掘探一体化集成装备,从而能够在煤巷以及相应的半煤岩巷道实现快速掘进,同时能够在迎头、两帮以及顶板位置实现超前探测。

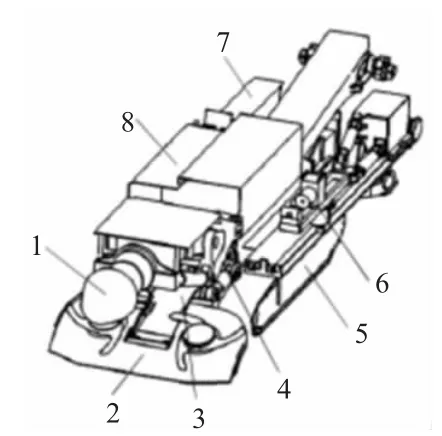

2.1 总体设计

在实施设计的过程中,把液压前探钻机设置在掘进机的左侧,其作业工作台是以掘进机履带支撑装置为基础,通常BZ160T 型掘探一体机包括截割单元、装载单元、刮板输送机单元、机架单元、行走单元、液压单元、电气单元和液压钻机单元等,见图2。

图2 EBZ160T 型掘探一体机总体布置

1)截割单元。对于截割单元而言,所选用的电机为160 kW 恒功率的双速截割机。在进行截割时,通常将电截割电机转速的参考依据为划分煤岩硬度的参考,并将其划分为高度与低速。当处于低速状态其扭矩比较大,因此能够满足硬岩截割。当处于高速状态时,其相应的输出扭矩比较小,因此能够满足软岩层。对于EBZ160T 型掘探的总体设计,其能够有效地适应挖掘环境,而且能够节约时间以及极大地提高截割效率。

2)装载单元。在探究装载单元时,三爪星轮的驱动方式为低速大扭矩液压马达,进而能够极大地优化机构的可靠性,并且可以有效地优化铲板星轮,从而实现装载煤岩的目的。

3)刮板输送机单元。对于刮板输送机而言,其选择低速大扭液压马达对链轮进行驱动。通常可以在液压管道中设置溢流阀。当较大的岩石下落时,通常会卡在龙门上面,因此对刮板链以及驱动装置不会带来损坏的现象。一般可以选用液压缸来控制刮板链条的张紧情况,从而能够有效地优化劳动强度。

4)机架单元。在设计机架单元时,一般可以将其设计成为分体式结构,可以便于其他部件安全下井,该结构包括回转台、前机架、中机架、后机架、后支撑架等。其中后支撑架主要实现如下功能:当处于卧机状态时,能够便于在履带板下面设置枕木实现自救;设置撑紧底板能够有效地提高机器的截割位置的稳定性;在履带链断链的过程中使用该结构,能够优化操作流程;当抬起机器后端时,能够有效地提高卧底的深度。

5)行走部单元。在设计行走单元的过程中,可以将其结构设计成为无支重轮履带式,这样不仅可以有效地提高机器的稳定性,而且能够极大地降低机器故障。其中行走单元包括导向张紧装置、履带链、履带架、行走减速器、制动器和液压马达等。

6)液压系统单元。在设计液压主泵时,将其工作过程设计成为电机驱动两联柱塞泵,这时油缸行走回路实现给装在输送机回路供油,同时将主系统设计成为两个独立的开始系统。通常泵站油箱选用一体化的形式进行设计,在油箱中设置油温温度计,这样能够便于对油压的状态进行监测,同时液压油缸均设置有安全阀。

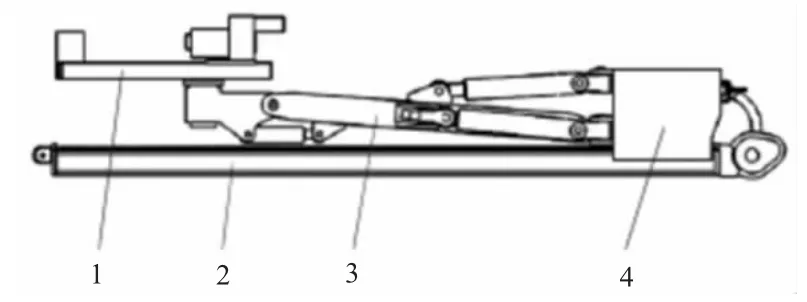

7)液压钻机单元。图3 表示相应的液压钻机装置,将其设置在机身左侧,钻机液压系统和掘进机液压系统进行集成,同时形成相互闭锁的状态,通常可以借助该操作对机构的动作进行控制,进而完成工作面的探孔探测。

8)供水系统单元。在设计供水系统时,其功能为灭尘以及冷却,同时给液压钻机钻供水。一般供水系统在进行供水时,在输水管道和总进液球阀位置设置粗过滤器,最后可以借助减压阀将压强降低到1.5 MPa 后,给冷却油箱、截割机以及泵站电机供水。

9)电气系统单元。对于电气系统而言,其主要包括前级馈电开关、矿用隔爆型操作箱、隔爆型掘进机LED、矿用车载式甲烷断电仪和掘进机用矿用隔爆控制柜等。

2.2 主要技术参数

图3 液压钻机系统布置

EBZ160T 掘探一体机主要技术参数为,机身长11 m,机身宽2.8 m,机身高2 m,机重56 t,接地比压0.145 MPa,截割功率160 kW,适应巷道坡度±18°,定位可掘最大高度4.0 m,定位可掘最大宽度5.5 m,供电电压1 140 V。钻机技术参数为:额定转矩750~280 N·m,额定转速105~270 r/min,最大给进力40 kN,最大起拔力30 kN,给进/起拔行程850 mm,钻杆直径准50 mm,马达排量160 mL/r。

3 EBZ160T 型掘探一体机掘、探工艺

EBZ160 型掘探一体机设置有两个工作状态:掘进状态和钻探状态。在工作的过程中可以借助液压系统以及电气控制系统实现互锁。为了能够保证机器的操作安全性,掘进机所对应的执行结构和液压钻机机构之间能够实现动作互锁,从而可以有效地提高系统工作的稳定性以安全性。

3.1 掘进状态

当设备需要从液压系统转化成为掘进状态时,设备的操作步骤为:点击电机油泵电机启动按钮→启动输送带装载机→开启刮板机→启动装载机→截割头动作。掘进设备会依据煤层的相关参数完成截割断面诸如:断面的大小、调整截割线路以及截割深度等。

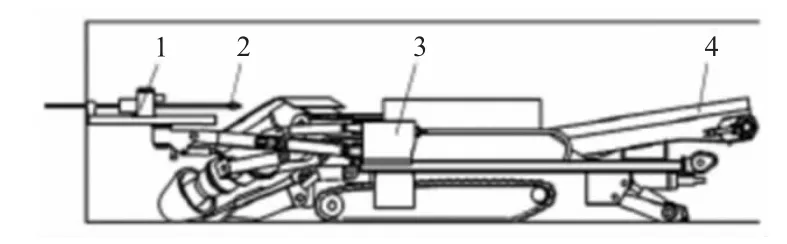

3.2 钻探状态

1)准备。在钻探之前应该做好准备工作,其中首先把截割头设置在掘进机右侧,因此能够保证截割机停止时,掘进机处于工作状态。

2)钻探。对主控制台进行分析,能够实现掘进机液压与前探钻机液压之间的切换。在把液压钻机输送给迎头时,基座往往可以借助定位装置将其固定,从而能够有效地优化钻探机的稳定性。在对前探钻孔布局进行分析,可以在钻机操作台操作设在钻臂上的如下机构:升降油缸、推进油缸、摆动油缸等,这样能够保证钻机达到钻探的位置,如图4 所示。

对于前探钻机而言,其钻探功能显得尤为重要,包括回转器马达正反转、起下钻转换和钻机给进起拔。这样可以借助操作钻机上设置的手柄起到钻探功能,因此能够起到前探能力。

4 EBZ160T 型掘探一体机的特点

1)设计出悬臂式掘进机与钻探液压钻机为一体的设备;

2)实现掘探的交替工作,因此能够优化掘与探的工作效率,与此同时可以提高掘进进尺尺度;

图4 钻探状态

3)设计滑轨式驱动装置,其包括马达、减速器以及链条等机构,这样能够保证钻机平稳的运作。

5 应用效果

在2018 年,潞安集团某矿首次安装了EBZ160T型掘探一体机并在2206 运输巷进行实验,同时配合由掘进支护装置、锚杆转载机组以及相应的除尘系统。在进行前探工作时,配置2 名工人,其钻探深度达到100 m,所用时间为120 min,经过工程实践发现机载钻机性能稳定,不仅减少了工作时间,而且能够极大地降低劳动强度。同时能够优化钻探效率,大大提高了进尺效率,为钻探工作实现自动化控制做出贡献。