适应现有掘进工艺的支护设备承载结构的设计研究

张兴华

(同煤集团四台矿技术中心,山西 大同 037000)

引言

为了保证采煤作业的安全可靠,在对巷道进行掘进的过程中,应该及时对顶板和围岩进行牢固的支护。根据煤矿安全作业的规定,要求作业之前必须要对掘进形成的空顶部位进行可靠的支护,以保障作业人员的安全工作。但目前在掘进过程中,支护设备无法同时跟进,大量的时间都用在了支护工作上,导致综掘设备的开机率非常低,煤矿企业的生产效率也极低。因此,为了提高煤矿采煤作业效率,需要缩短掘进与支护作业时间,改进支护结构与作业模式,提高支护的可靠性。

1 煤矿巷道的支护原理

巷道支护是通过利用一种专门设计的机械结构对巷道顶板及围岩进行支撑,防止顶板及围岩坍塌及垮落,保障巷道的稳固,为井下作业人员提供一个安全可靠的作业空间。目前在井下掘进过程中经常采用的巷道支护方式主要有临时支护与永久支护两种。临时支护是在掘进过程中采用的一种暂时支护方式,防止岩石的脱落,保证掘进的持续进行。临时支护的施工需要在掘进时提前进行,贯穿在整个掘进的全过程,一般在永久支护之前要施加临时支护。在一定程度上,临时支护的施加关系着整个掘进过程的效率与安全系数。永久支护目前主要采用的是锚杆支护技术[1]。锚杆支护技术是在棚室支护技术的基础上改进而来的,通过锚杆的支护特性有效地控制巷道围岩的变形,增强煤矿巷道支护的稳定性。锚杆支护技术在对巷道进行支护的应用过程中,要充分考虑巷道的实际情况,确定合理的锚杆预应力,确保锚杆支护的有效性与可靠性,进而保障巷道的安全稳固。锚杆支护技术是当前煤矿巷道应用最为普遍的一种支护技术,常规的巷道锚杆支护示意图如图1 所示。

图1 巷道锚杆常规支护断面图

2 适应现有掘进工艺支护设备的承载原理

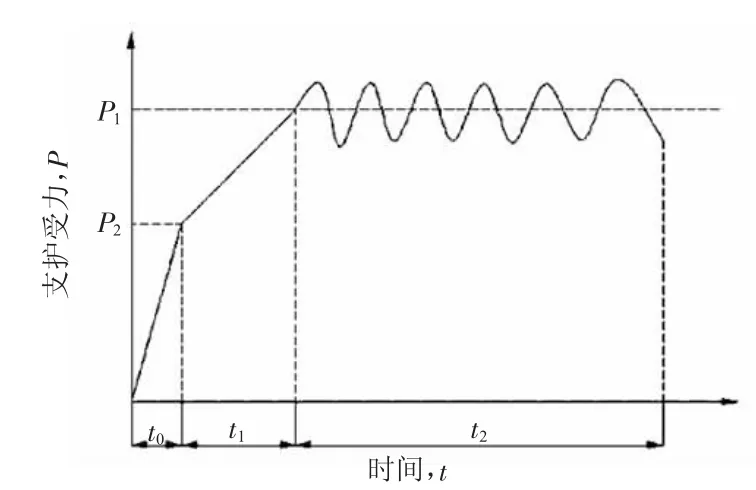

巷道临时支护设备的主要作用是在掘进过程中对刚刚形成的采空巷道顶板进行暂时的支撑防护,保障掘进过程顺利、安全的进行。掘进机在持续采煤掘进时,会逐渐形成采空区域,该采空区域形成的巷道的顶板及围岩是非常松散和不牢固的,顶部和周边岩石极容易垮落甚至奔塌,对人员及设备造成威胁和危害,因此需要对巷道的顶板及围岩进行及时的支护。支护设备在对巷道的顶板及周边岩石进行支撑防护时,其承载的过程主要分为初撑的阶段、承载增阻的阶段和恒阻的阶段。初撑的阶段主要是指支护设备刚开始工作的阶段,支护设备刚开始运作,其向上推力作用于顶梁,使得顶梁升高。承载增阻阶段是指在初撑作用结束之后,顶板仍会存在变形下降,支护设备的阻力就会逐渐增加。最后达到恒阻阶段就是顶板变形下降的压力与支护设备的支撑阻力达到一个平衡值,形成平衡,之后支护设备的支撑力基本保持不变[2]。下页图2 为临时支护设备支撑阻力随时间变化曲线图。

3 适应现有掘进工艺支护设备承载结构件结构的设计

图2 支护设备工作状态下受力特性曲线

根据目前支护方式存在的问题和不足之处,对支护设备承载结构进行优化改进,初步得出该设备的结构方案如图3 所示。该支护设备承载结构主要由顶梁结构、伸缩式前探梁结构、侧护板结构、底座等部分组成[3]。该种承载能够很好地适用于巷道掘进过程的交叉支护,使采掘与支护协调运行。

图3 支护设备承载结构

3.1 顶梁与底座结构的设计

顶梁与底座是整个支护设备最主要的承载部件[4],作为最关键的受力部件,承受着来自巷道顶板的主要压力,一旦顶梁出现问题,整个支护设备即意味着失去作用,严重时会导致恶劣的垮塌事故,威胁采掘时人员与设备的安全。所以在进行顶梁与底座设计时,必须要具有足够的强度。同时底座处于整个设备的底部,必须保证整个支护设备的稳定性与牢固性,因此,底座在设计时,不仅要保证具有足够的强度,同时还应该保持与地面具有一定的接触面积,保证底座具备一定的重量以此来保障支护设备的稳定性。

3.2 侧护装置结构的设计

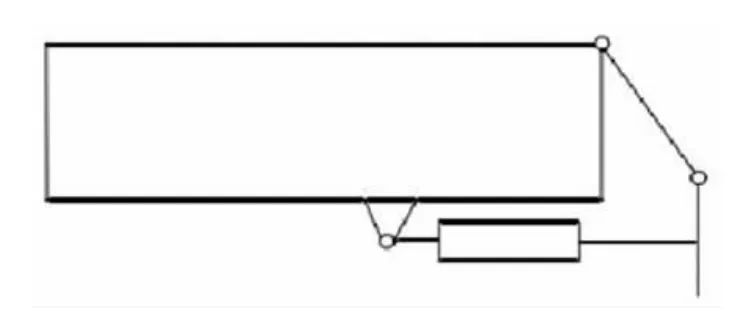

传统的支护承载结构对于设备两侧的支护鲜有顾及。如图4 所示,在顶梁的两侧设计一种铰接式的侧护结构,该侧护结构通过千斤顶的作用下翻转90°至水平状态,增加顶板的宽度,能够补足在宽巷道支护时顶板接触面积不够的缺陷,提高了该支护承载结构的适应性。同时由于结构比较简便,千斤顶位于较容易检修和维护的位置,保障了支护设备的可靠性。

图4 铰接式侧护板

3.3 防倒装置结构的设计

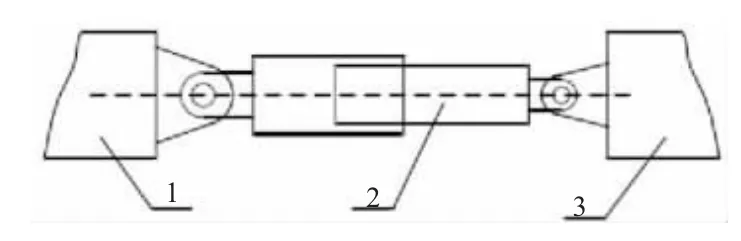

在掘进过程中,为保障掘进前后巷道的稳固性,保障掘进作业的安全持续进行,该支护承载结构在掘进设备前后同时设置前后顶梁,为保证前后梁运行平稳,防止颠倒,设计了平拉防倒装置结构,将前后梁连成一个整体[5]。如图5 所示,该结构中间部分为千斤顶,通过千斤顶将前后梁部分连接成为一个整体,同时还可以保证该支护结构的平稳运行。

图5 防倒装置结构图

4 结语

我国对煤炭资源的开采利用使得煤炭资源总量呈现出逐年下降的趋势,同时浅煤层等易开发煤层更是逐渐减少,煤矿开采的环境条件越来越复杂,厚煤层及煤层赋存条件恶劣煤矿的矿区越来越多,那么在采掘过程对巷道进行稳固而可靠的支护就至关重要。煤矿企业应根据井下巷道的实际情况,选择合适的巷道支护技术,同时也要注重对新技术的开发与应用,以适应逐渐变化的煤矿井下复杂的煤层赋存条件,保障采煤作业的安全。