机采籽棉预处理清理单元的结构设计及参数优化

陈长林,石磊,孙勇飞,谢庆,孔凡婷,吴腾

(农业农村部南京农业机械化研究所,南京210014)

自工业革命以来,棉花产业迅猛发展,新型的籽棉加工技术、加工设备不断涌现,苏联、美国、德国等耗费大量精力开展相关问题与理论的研究,所取得的成果极大地推动了世界棉花加工、清理技术的发展。然而这些研究成果及设备大多是基于选收式机采籽棉,对含有大量枝秆的统收式机采籽棉清理技术仅有少量的研究[1]。 Francis 等[2]提出 1 种利用气流对棉桃与籽棉进行初级清理的机载清杂设备。 Akin 等设计了1 种具有可调节、预开松功能的清理装置[3]。 Deutsch[4]提出1 种带有单级清理辊与单级回收辊的机载籽棉清理设备。Sanderson 等[5]提出在输棉管道末端增设空气分流装置,在籽棉进入棉箱前对碎叶进行清理。Patel 等[6]设计了1 种针对统收式机采籽棉的僵瓣清理装置。 Wanjura 等[7-8]通过改变排杂棒的横截面形式,测试清理机对清杂效果、籽棉损失以及棉纤维质量的影响,并通过建立影响因素与含杂率及损失率的数学模型及响应面的方法优化清理装置[9]。

籽棉的机械清理一般都是依靠清理辊、排杂棒与刷棉辊等组成的清理单元。现有统收式机采籽棉清理机构多为采用双级或多级清理单元的组合式结构,由于机械化采摘特殊的工作环境,一直存在棉杂分离不清、籽棉损失大、功耗高、稳定性差等问题。 近年来我国在籽棉清理机理,皮棉加工技术等方面取得了一些丰硕成果,但是在采棉机配套的机采籽棉清理的技术与试验研究方面,仍缺乏成熟的设计理论以及完善的试验方法。 因此,本研究着力对机采籽棉预处理清理作业单元的结构参数及运行参数组合优化。

1 设计依据

1.1 总体方案

统收式采棉机配套的机载棉纤维抑损高效清杂装置结构,如图1 所示,是由3 组清理单元组成,实现一次清理和2 次回收功能。从入棉口进入的籽棉被压刷均匀刷附在高速旋转的锯齿辊上,籽棉被锯齿充分勾住的同时,裹夹缠绕在其中的铃壳和枝干等杂质也被暴露出来,在高速旋转的过程中与排杂棒组件相互碰撞与籽棉分离,分离后的籽棉被毛刷辊从锯齿辊上刷下进入输棉通道,在风力的作用下进入棉箱,杂质及少量未被锯齿辊勾住的籽棉进入到后续的清理单元进行籽棉的二次回收,杂质则被直接排出到田间。

1.2 籽棉清理单元试验台的设计

图1 机载预处理装置示意图

分析本装置作业机理后,采用“总- 分- 总”的研究方法,简化本机构,研究优化清理作业单元的结构参数和运行参数,从而提升本装置的总体清理性能。 设计的籽棉清理单元试验台,其主要结构如图2 所示,是由喂入系统、清理系统、动力系统、回收系统等组成。 物料集中从料斗进入,经喂料辊均匀喂入清理单元,在压刷的排挤下,籽棉被紧贴于锯齿辊的表面,锯齿辊的表面锯齿勾带籽棉运行到毛刷辊的作用范围,线速度更高的毛刷将籽棉刷离锯齿表面,进入集棉箱;籽棉中混有的杂质,在锯齿辊的离心力作用与排杂棒阻击作用下,从排杂棒的间隙中排出,进入集杂箱。

图2 籽棉清理单元试验台

2 试验条件与方法

2.1 试验条件

2.1.1试验棉花喂入量设计。 新疆棉花种植平均666.7 m2产籽棉 400 kg (以 Q 值表示,Q=400 kg/(667.7 m2),棉花机械化采收地是新疆生产建设兵团第八师34 团棉田,采用4MZ-3 型刷辊式采棉机[10](配套动力 110 kW,作业行数 3 行,整机质量7.8 t,本机型是农业农村部南京农业机械化研究所研制的采棉机)实施机械化采摘作业,行进速度 2.8 km·h-1(以 V 表示,V=0.778 m·s-1),采摘幅宽(B)为(0.76×3)m,测算棉花进入预处理单元前的籽棉喂入量(以W 表示)。

喂入量 W=BVQ≈1 kg·s-1.

2.1.2试验棉花混合物的成分。 4MZ-3 型刷辊式采棉机机械化采收时,往往都会把籽棉、棉叶、铃壳与少量短枝秆采收下来,一起进入本研究的籽棉预处理单元,完成籽棉的初级清选工作。 分析初级清选前机采籽棉混合成分,各成分含量:籽棉75%,铃壳20%,枝秆4%,棉叶1%。

2.2 试验方法

在试验原材料与试验装备准备好的条件下,进一步明确试验方法与试验设计。按照因素优化设计法,提出四因素正交重复试验,每组试验重复3 次测定籽棉的含杂率和损失率。

2.2.1因素优化试验设计。籽棉清理作业质量的影响因素往往重点考察4 个因子:锯齿间距A、锯齿辊直径B、锯齿辊转速C、排杂棒间距D[9-11]。

锯齿辊直径:当锯齿辊直径加大,转速不变的条件下,其线速度增加;被锯齿辊勾住的籽棉所受的离心力变大,杂质与排杂棒碰撞时更容易与籽棉分离。 但其结构大小往往受限于整机的空间。 在现行的棉花加工企业,通用籽棉加工的锯齿辊直径系列为 340 mm、420 mm、580 mm。 其中,直径 580 mm及以上的锯齿辊适用于大型清理加工厂。 因此,本研究选取籽棉清杂单元中锯齿辊试验用的2 档直径,分别为 340 mm 和 420 mm(分别为 1、2 水平)。

锯齿间距:U 型锯齿条的轴向安装最短距离。当锯齿间距加大时,对籽棉有效勾取效率减小,但对棉秆的夹持勾带作用也减小,有利于排除枝秆类大杂物。 手采籽棉加工配套的U 形齿条安装距为32 mm,其主要解决碎叶和少量铃壳的清理。 而本研究是解决大部分铃壳、碎叶和少量枝秆的清理,结合采棉机的设计空间与杂质的形态特征,测定枝秆杂质平均长度达到50 mm,因此U 形齿条安装间距设为 32 mm、38 mm、44 mm、50 mm 4 个层次分组(分别为 1、2、3、4 水平)。

锯齿辊转速:当锯齿辊转速加大,锯齿辊直径一定的条件下,其线速度增加;同样,被锯齿辊勾住的籽棉所受的离心力变大,杂质与排杂棒碰撞时更容易与籽棉分离。但转速的提高往往会带来单粒籽棉数量的增多。 锯齿辊与毛刷辊线速度比为1∶2.2~2.5[12-15],测定锯齿辊在转速 380 r·min-1以上,清理后易形成单粒籽棉,棉纤维变短;因此,本研究对比锯齿辊在 280 r·min-1、330 r·min-1(分别为 1、2 水平)转速条件下的清理效果。

排杂棒间距: 排杂棒距离U 型锯齿齿尖的最短距离。减小排杂棒间距,有利于提高排杂效率,但往往会增加排杂棒夹带籽棉概率,增加籽棉损失。清理籽棉过程中,籽棉被勾取时,一般能以棉团运动为最优,其大小在10~20 mm。因此,设置排杂棒间距在 10 mm、20 mm(分别为 1、2 水平)[12-15]进行研究。

2.2.2验证试验设计。 根据上述因素优化试验结果,调整机采籽棉预处理清理作业单元的结构参数及运行参数进行验证试验。

2.2.3评价指标及其测定方法。 采用含杂率(Y)和损失率(X)评价效果。 含杂率:机采籽棉混合物进入本清理单元完成清理作业后,新混合物中杂质质量占新混合物总质量的百分比。

损失率:籽棉混合物进入本清理单元完成清理作业后,清理出的杂质中夹带的籽棉质量占喂入纯籽棉质量的百分比。

3 结果与分析

3.1 因素优化试验结果

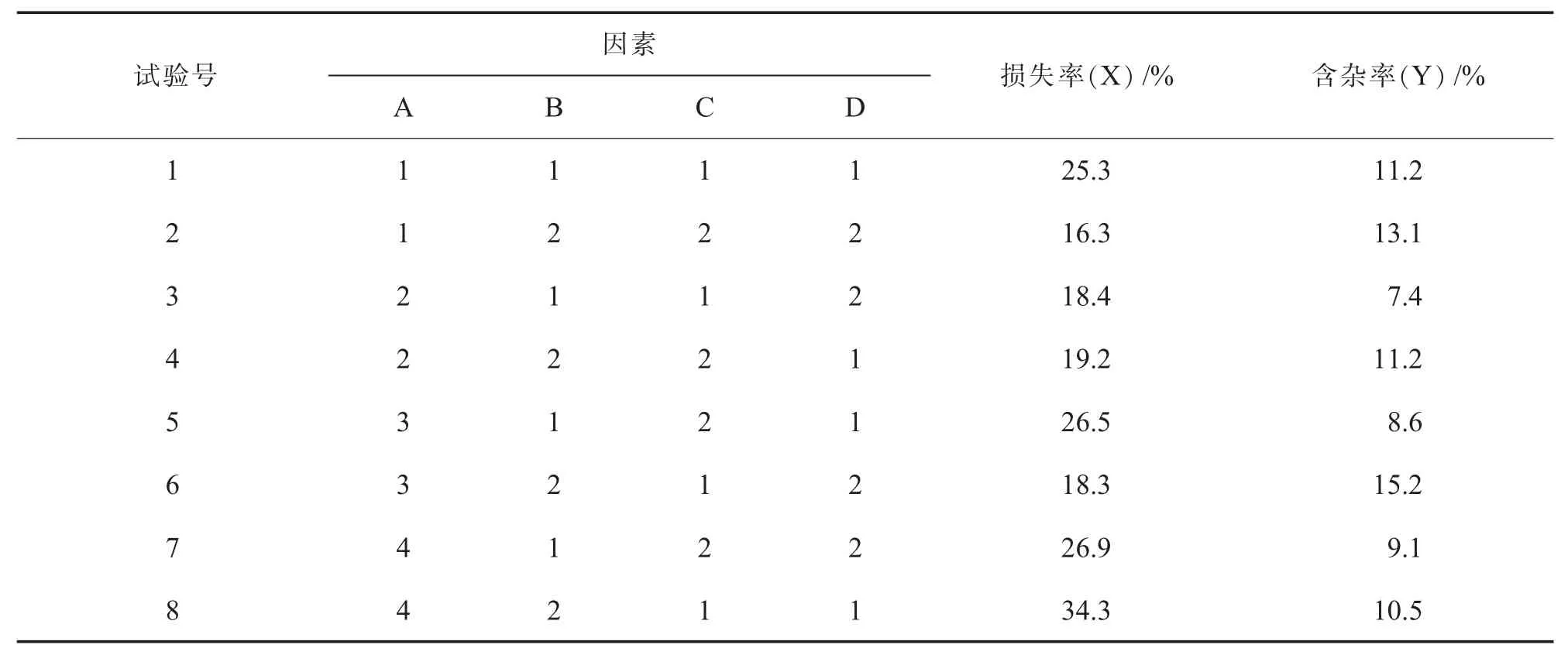

测定各试验号的籽棉损失率与含杂率平均值见表1。

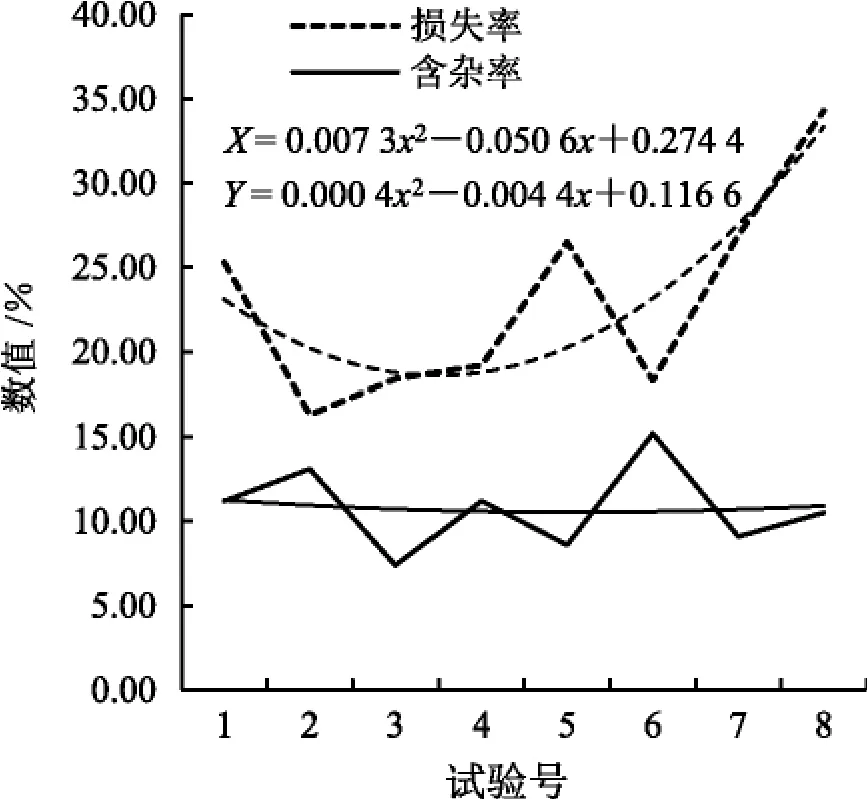

依据上述测定值,初步分析损失率及含杂率2个评价指标的变化趋势,如图3 所示。

图3 损失率及含杂率趋势分析

由上述分析可知,试验测定的2 个指标存在此消彼长的相互影响;从变化趋势分析出,籽棉的含杂率降低1 百分点,籽棉损失率会增加2 百分点以上。现有统收式采棉机的预处理装置配有两级籽棉回收单元,第一级回收七成籽棉,第二级回收三成籽棉。因此,设计单级处理试验,采纳的权重为含杂率占70%,损失率占30%,考察综合评分(Z)。 综合评 分 计 算 公 式 :Z =100-×30%-

表1 L8(4×24)下的籽棉损失率与含杂率测定结果

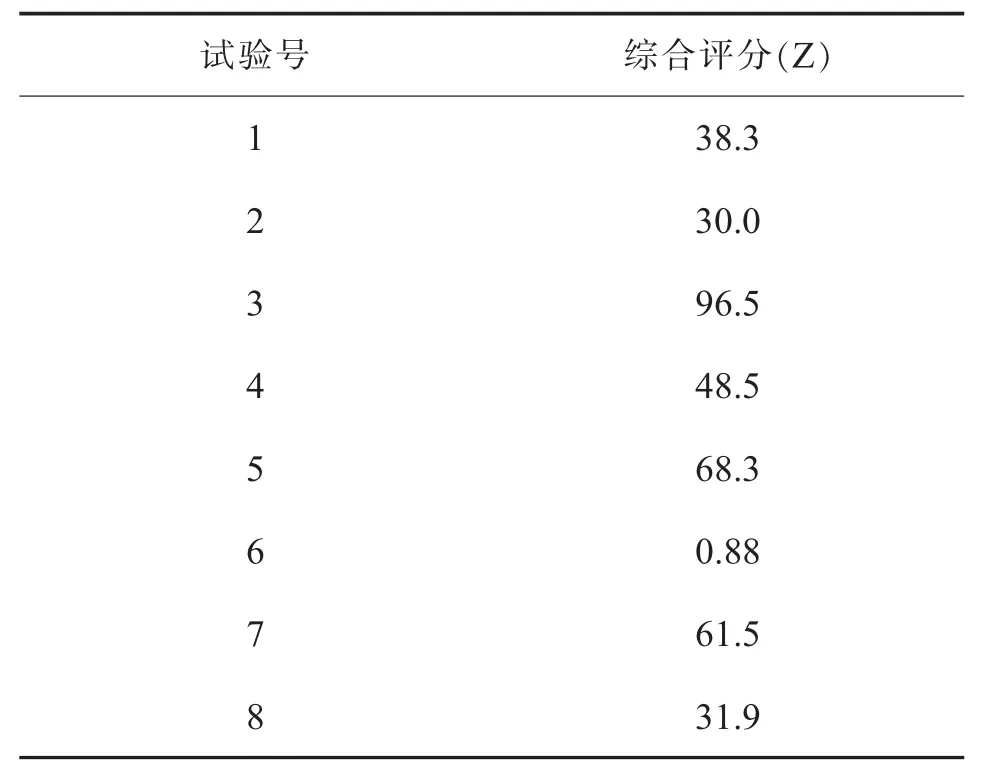

得到评价结果见表2。 对比综合评分值,试验号 3 最高。 所以,A2B1C1D2为最优参数值。

表2 综合评分结果

3.2 验证试验结果

调整机采籽棉预处理清理作业单元的锯齿间距为38 mm,锯齿辊直径为340 mm,排杂棒间隙为20 mm,锯齿辊转速为 280 r·min-1,喂入籽棉的含杂率 25%,喂入量为 1 kg·s-1。 一次清理试验后,测定籽棉的含杂率为8.91%,损失率7.15%;在一次清理基础上,增加两级回收后测定籽棉的含杂率为9.07%,总损失率 0.55%。 对比 NY/T 3214-2018《统收式棉花收获机 作业质量》[16]中作业质量指标中的参数值(含杂率≤11%,总损失率<8%)可知,本试验达到了优化清理单元参数的目的。

4 结论

按现有的3 行采棉机最大生产效率,以新疆棉区籽棉平均单产计,核算出籽棉预处理清理生产率约为 1 kg·s-1。

根据试验测定的损失率和含杂率存在此消彼长关系,且现有采棉机的预处理装置中重点考查含杂率,其损失率可在后两级回收中得到更好的解决。 因此,本试验采纳权重为含杂率70%、损失率30%,进行综合评分。 综合评分结果表明:锯齿间距为38 mm,锯齿辊直径为340 mm,排杂棒间隙为20 mm,锯齿辊转速为 280 r·min-1,为预处理装置最优参数组合。验证试验结果表明:一次清理后,籽棉的含杂率为8.91%,损失率为7.15%;增加两级回收后籽棉的含杂率为9.07%,总损失率为0.55%,满足NY/T 3214―2018《统收式棉花收获机作业质量》。