微型钢管桩在基坑支护中的应用

福建省第五建筑工程公司,福建 泉州 362000

0 引言

由于基坑周边环境与工程地质条件差异,支护设计方案及施工方法也千差万别。在基坑开挖过程由于场地条件限制不能施工锚杆及锚索及锚杆情况下,微型钢管桩是既经济实用又安全可靠的支护方法[1][2]。

1 微型钢管桩施工工艺

1.1 施工工艺流程

钢管桩定位编号→钻机就位→钻孔→安放钢管桩→注浆→二次注浆

1.2 施工工艺

(1)放线定位:按支护平面图布置微型钢管桩位。

(2)微型钢管桩加工制作及安装:按大样图制作微型钢管桩并安装,微型钢管桩上注浆孔应按图纸要求钻孔;常用微型钢管桩规格Φ89,Φ127,Φ146,Φ159,壁厚8~18mm。

(3)钻机钻进方法:安装钻机、调平、调立、稳固;钻孔孔径偏差不大于2cm,成孔深度达到设计要求;掌握锚孔中心度,防止锚孔偏斜,跑斜后应采取措施,重新成孔。

(4)洗孔:锚孔成孔后,将联接空压机的洗井管置入孔内,由上往下,再由下往上反复冲洗,同时不断补充立到孔内泥浆比重小于等于1.05,沉渣小于等于30cm。

(5)注浆:浆液配制:水灰比:0.4~0.5,水泥浆搅拌均匀;注浆采用常压泵送方法注浆,注浆作业连续,注浆管要边注边拔;待一次注浆体初凝强度达5.0MPa 后,即可用高压注浆管 进行二次高压注浆;补浆:待孔内素浆初凝后,开动注浆泵先用清水冲洗孔内泥浆,再用上述方法注浆,直至孔内浆液饱满。

2 案例分析

2.1 工程概况

本工程建设单位为泉州自来水有限公司,场地位于洛江区白叶村,地貌为冲洪积平原,地势平坦,西侧临近万虹公路。本工程地下室一层,开挖深度约5.5m。

2.2 工程地质条件

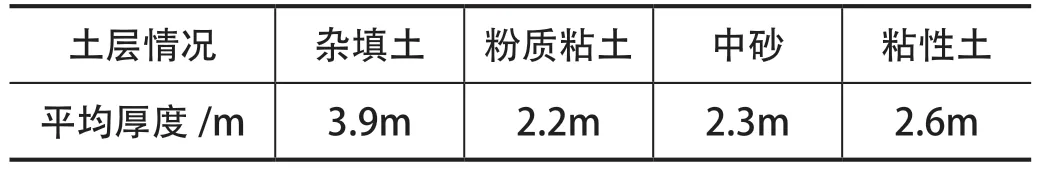

根据本次勘察揭露,结合区域地质资料,对基坑支护有较大影响的土层情况如下表:

根据地勘报告,土层计算参数取值如下:

(1)杂填土:γ=17.5kN/m3,c=10.0kPa,Φ=12.0°,qsk=20kPa;

(2)粉质粘土:γ=18.7kN/m3,c=28.2kPa,Φ=13.0°,qsk=40kPa;

(3)中砂:γ=18.6kN/m3,c=5.0kPa,Φ=22.3°,qsk=60kPa;

(4)粘性土:γ=19.0kN/m3,c=18.0kPa,Φ=20.0°,qsk=50kPa;

2.3 设计方案

设计有关参数:桩径Φ120mm,桩间距250mm,双排微型钢管桩,一排桩长7m,一排桩长10m,杂填土:γ1=17.5 kN/m3,h1=4m;粉质粘土:γ2=18.7 kN/m3,h2=2m;中砂:γ3=18.6 kN/m3,h3=2m;粘性土:γ4=19.0kN/m3,h4=4m;

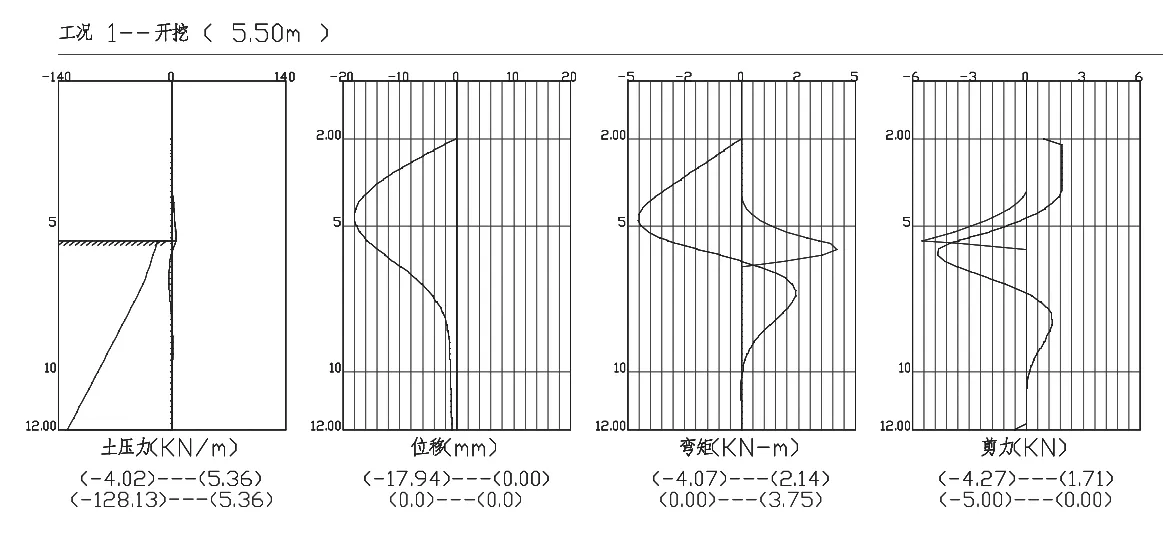

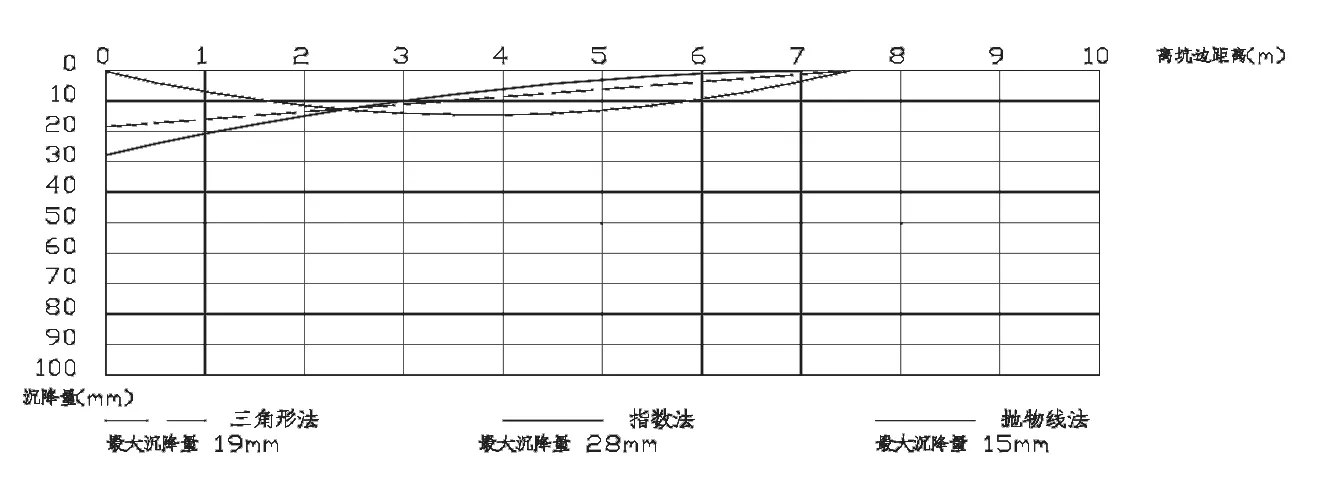

基坑开挖后支护桩的桩身弯距m 及水平位移δ 内力位移包络图及地表沉降图如下。

3 微型钢管桩与灌注桩、搅拌桩优缺点及适用范围比较

内力位移包络图:

地表沉降图:

(1)搅拌桩的优缺点:搅拌桩缺点是侧向抗压强度低,不适合卵石层。优点在淤泥层和砂层成桩质量好,造价低廉,有较好的止水效果,适用范围主要是杂填土,淤泥和砂层。

(2)灌注桩的优缺点:灌注桩桩优点主要是侧向抗压强度高,成桩质量好,适用范围对各类土层均可适用。缺点是造价高,工期相对较长。

(3)微型钢管桩的优缺点:微型钢管桩优点主要是侧向抗压强度一般,远超过搅拌桩,工期短,施工方便,造价相对低廉。缺点是必须嵌入较硬土层一定深度才能起到支撑作用。适用范围对淤泥层及下卧层为软土情况下不太适用。

4 监测结果

该基坑共埋置10 根测斜管,设置20 个坡顶的竖向沉降观测点,20 个水平位移观测点,共监测20 次。根据监测结果,该基坑坡顶的最大单次沉降量为3.56mm,最大累计沉降量为29.36 mm。基坑坡顶的最大单次位移量为3.0mm,最大累计水平位移量为27.0mm。侧向位移最大单次变化量为7.22mm,累计位移最大值为20.12mm。

监测效果分析:根据监测数据及实际施工效果来看,该项目在基坑开挖施工过程中,基坑周边建筑物及道路的侧向位移,竖向沉降及水平位移变形无异常现象,基坑整体支护结构处于安全稳定状态。

5 施工效果总结

本工程采用微型钢管桩做为基坑支护的支撑体系,做到施工方便,工期短,造价低廉。根据监测数据该基坑实际坡顶的最大累计沉降量29.36 mm与理论计算的最大地表沉降量28mm较为接近。从实际施工效果来看,该项目基坑支护所采用的微型钢管桩作为支护方案是可行的。总之,在基坑开挖较深又无法施工水平方向预应力锚杆及锚索的情况下,微型钢管桩作为支护桩是较安全可靠又经济实用的支护方法。