上海某装配式住宅设计及施工一体化管控的探索

1 工程概况

徐行镇13-04 地块位于上海市嘉定区,属于保障性住房中的动迁安置房。项目总建筑面积114 889 m2,共有8 栋高层住宅(15 层)。依据上海装配式相关政策要求,所有住宅单体均采用装配整体式剪力墙结构,单体预制率达到40%以上;合计构件1.4 万块,土方量约9 800 m2。

2 装配式设计

2.1 PC 构件拆分设计

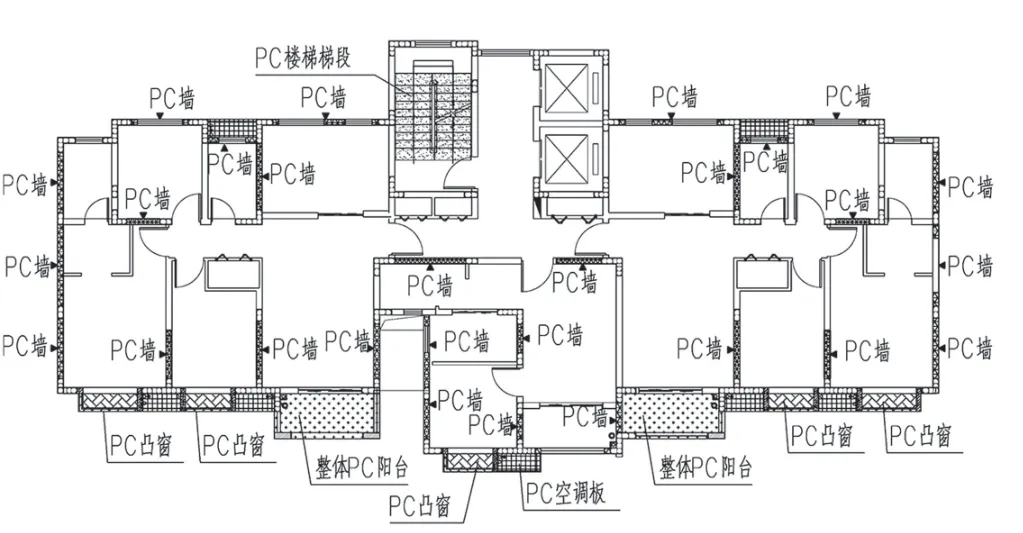

以1 号楼为例,其PC(装配式建筑)构件拆分布置如图1 所示。

为了降低渗漏风险,厨卫楼板采用现浇结构;电梯厅和公区走道因楼板内埋设管线较多,从方便施工的角度考虑,也采用现浇混凝土楼板;屋面楼板采用现浇结构;2~15层(顶层)采用叠合楼板,楼板为预制层(厚60 mm)+叠合层(厚70 mm)。

本工程预制构件分为PC 墙、PC板、PC 楼梯梯段、整体PC 阳台、PC 空调板、PC 凸窗共六大类构件(图2)。其中,PC 墙预制层数为3~15层(非底部加强区),其余预制构件预制层数为1~15 层。单体预制率为40.29%,合计约1 750 个预制构件,预制量为1 225 m2。

2.2 基于Allplan 的PC 深化设计

依据Allplan 对PC 进行深化设计,相比CAD 绘图设计PC 构件,可提供效率20%以上[1]。

本项目合计PC 构件1.4 万块,约1 720 张A3 图纸。深化设计工作比较繁重,且一旦设计出错,会导致模具加工错误,以致同种构件大批量生产出错,造成较大的返工及成本浪费。因此,装配式项目中,对PC 深化设计的精确度及效率要求非常高。

本工程利用Allplan 依据的施工图为底图,进行三维建模,利用钢筋、埋件实体模块进行三维设计。设计过程中,可即时利用三维透视效果进行人工碰撞检测,可以很直观的辨别构件在安装时是否存在问题,避免后期施工困难。

图1 PC 板布置图

图2 墙、梯段、空调板、阳台、凸窗预制构件布置图

2.3 PC 墙免抹灰技术

PC构件在工厂内采用钢膜生产,成型质量、表面平整度相比现浇结构比较容易控制。构件本身完全可达到免抹灰要求,但PC 构件需通过一定长度的现浇段(或砌筑墙)连接、组合,才能满足项目建设的需要。因此,本项目采用免抹灰技术的难点在于PC构件与现浇段(或砌筑墙)表面平整度的处理。

图3 为PC 墙端部设凹槽与现浇段(或砌筑墙)的连接做法。在200 mm厚PC 墙端部设置凹槽,相连现浇墙或砌筑墙则采用180 mm 厚。其目的是现浇段(或砌筑墙)墙抹灰后,厚度等同于200 mm 厚免抹灰PC 墙,且相连处铺设有防抗裂钢丝网片,达到整片墙平整度满足要求。

2.4 预埋钢副框窗设计

预埋钢副框窗PC 构件(图4)主要有以下几个优点:①方便安装窗户;②能有效增强窗节点防水性能;③降低现场工人安装工作量;④减少施工工期;⑤减少现场施工垃圾的产生;⑥相比带整窗的PC 构件,预埋钢副框窗便于成品保护。

2.5 外脚手架、悬挑架在PC 构件上预留点位

悬挑架、外脚手架点位在PC 构件中预埋,以避免施工过程中在PC构件上开凿,既方便施工,又减少了PC 构件的损伤(图5、6)。

图3 PC 墙端部设置凹槽与现浇段(或砌筑墙)连接做法示意图

图4 预埋钢副框窗PC 构件

3 装配式结构的现场管理

3.1 装配式项目施工关键流程

3.1.1 PC 构件生产全过程

PC 深化图发到构件厂后,其生产加工流程为:模具清洁—模具组装—绑扎钢筋及预埋件—浇筑混凝土—蒸养—脱模—起吊—吊装运输。

图5 悬挑架悬挑端孔位在PC 墙板上预留

图6 PC 构件上的悬挑架拉杆孔位

一般情况下,PC 深化图下发至构件厂后,模具设计深化15 d,模具生产约25 d,模具安装至第一批构件生产完成约5 d。因此,从PC 深化图完成到第一批构件出厂至少45 d。从项目工期方面考虑,一般情况下,在桩基施工开始时,PC 深化图需完成且下发至构件厂。

3.1.2 现场工序工艺、安装过程

相比现浇结构,PC 现场工序相对较为复杂,且各工序难以穿插施工。其主要工序流程为:现浇与PC 转换层结构施工—预留钢筋定位—竖向预制构件吊装校正—墙体边缘现浇部位钢筋绑扎—墙体现浇部位支模—现浇梁和现浇剪力墙支模—现浇面支模架搭设—叠合楼板吊装—叠合板现浇层下层钢筋绑扎—叠合板水暖电气管线预埋—楼板现浇层面钢筋绑扎及混凝土浇筑—PC构件连接处灌浆料灌注。

3.2 PC 墙吊装现场管理关键点

3.2.1 灌浆套筒预留插筋校正定位

灌浆套筒预留插筋如若定位不准,将无法插入上层PC 构件的灌浆套筒内,无法进行PC 构件安装。因此,对现浇与PC 换层处灌浆套筒预留插筋定位的精准度要求非常高。

按照PC 构件模具上的灌浆套筒孔定位自制钢筋来定位控制钢套板(图7),具有以下优点:①方便预留连接钢筋的定位;②避免混凝土浇筑振捣时,预留连接钢筋移位;③依据模具孔位进行连接钢筋定位,可将施工误差降到最低,确保预留插筋与灌浆套筒的对位,有效降低PC 构件安装难度。

由于钢筋套筒与插筋连接施工比较麻烦,深化设计中,应尽量选用大直径、间距大的方案。

3.2.2 PC 墙吊装就位后安装斜支撑

PC 墙吊装到位后,每块墙板应有不少于4 条的高低斜向支撑进行定位固定(图8)。鉴于操作方面考虑,深化设计时,上端连接点距地高度应为2 m 左右,下段连接点距地0.5 m左右。

3.3 灌浆施工

灌浆施工一般流程为:拌制注浆料—注浆—个别补注—封堵并完成注浆。值得注意的是,PC 墙长超过2 m时,需分仓处理(图9)。墙体过长分仓,灌浆阻力会变大,容易造成封堵塞缝处涨开、爆仓。

灌浆的具体操作步骤为:①灌浆前,应检查各灌浆孔和出浆孔是否畅通;②同一仓内只能在一个注浆孔进行灌浆;③同一仓内应连续注浆,出浆孔出浆料后,应及时用专用木塞按出浆顺序依次进行封堵。

图7 依据构件模具套筒孔位自制钢筋定位控制钢套板

图8 斜支撑安装

图9 灌浆示意图

灌浆过程中,需特别注意:①若在同一仓内,当个别孔无法出浆时,可根据情况改变灌浆孔,但是应将各灌浆套筒已封堵的灌浆孔、出浆孔重新打开,待浆料再次流出后封堵;否则可能会造成仓不满,以致套筒内浆液回落,灌浆不密实[2]。②已拌好的灌浆料应在30 min 内用完。③为确保灌浆密实,PC 构件上应预留出气孔,且出气孔位置高于所有灌浆套筒出浆口300 mm 以上。④灌浆施工楼层与吊装楼层相差不得大于3 层。

4 结语

综上所述,对于装配式项目,必须从设计、施工两个方面进行协同分析、探索。只有在设计中充分考虑施工条件,且施工要求及时反馈在设计内容中,才能全面掌握装配式项目建设开发的特点,从而对已有的设计及施工方法进行优化,进一步提高装配式建筑的设计及施工效率[3]。