电液伺服机构基础零件标准化研究

吉秋平 冯爱彬 刘炳军

(南京晨光集团,南京,210006)

1 研究背景

电液伺服机构使用了许多紧固件、密封件、管道接头等基础零件,具有结构复杂、形式多样、连接部位多、组成元件多、密封要求高等特点。在产品研制过程中,由于受到使用环境、力学性能、结构形式、材料、外形等限制,对于许多外形结构相近、基本功能相同、性能要求相似、在同类产品中重复使用且使用概率高的简单结构件 (简称 “基础零件”),细节特征、使用材料、热处理要求、表面处理等要求不完全一致。设计人员无法直接选取到适用的标准外购件,只能设计为自制件以满足产品配套需求。需要为其制定对应的投产计划、工艺路线、工艺规程、资源配备要求、生产流转计划、交验与管理要求并确保落实,占用了较多工艺设计和生产制造资源,给生产线带来了不可忽视的巨大压力。

在机加制造过程中,为保证生产质量,对于种类多、批次多、单批次数量少的基础零件也必须严格按照工艺工序执行、流转和建卡,单件连续生产时间短、准备成本高,流转、交验及管理的单件成本相对较高。以螺钉为例,与标准件专业生产厂家的标准工艺/工序、流水线自动化生产模式相比,在产出同一个螺钉时,普通研制制造单位付出的设计、生产成本要高出好几倍。在某型伺服机构中,其零件总数量约为940个,自制螺钉数量约为160个、种类约为35种,约占整机专用零件总数量的17%,约占整机全部零件种类的10%,在小型化、集成度高的伺服机构上此比例更高。

近年来,随着产品任务大幅增长,基础零件加工任务更加繁重,虽然加工难度不高,但对生产资源的大量占用,大大影响了整机产品的齐套周期和整体生产任务的完成。因此,从设计源头重新考虑基础零件的设计及选用问题,通过 “三化”手段压缩基础零件的种类与规格,通过系列化、规范化设计和统筹生产组织的方式,降低生产成本、缓解生产压力。

2 研究目标

采用 “三化”方法,研究电液伺服机构产品的基础零件标准化的转化办法,制定基础零件技术标准和选用制度,满足电液伺服机构产品应用要求;研究基础零件的批量自制或外协、外购模式,制定相应的生产、管理制度,降低基础零件的生产成本,缩短产出周期,提高配套效率;通过将伺服机构基础零件向系列化标准件的转换,增加标准件数量,提高伺服机构的标准化率。

3 研究对象

根据具体工作原理、结构方案差异,可将电液伺服机构分为 “电池-电机-油泵 (蓄能器)”式、 “燃气-涡轮-泵”式和 “冷气挤压-增压油箱”式3种类型,本文主要对应用相对较多的“电池-电机-油泵”式和 “燃气-涡轮-泵”式电液伺服机构及其配套部组件 (涡轮、油泵、伺服阀、反馈电位器等自研产品)的自制结构件进行分析。经梳理,电液伺服机构的常用零件一般包含连接紧固件、传动件、支撑端盖、弹性件、液压密封件、阀门结构件、液压壳体件、液压接头、管道及其它结构件共9个大类 (内含31个零件小类)。

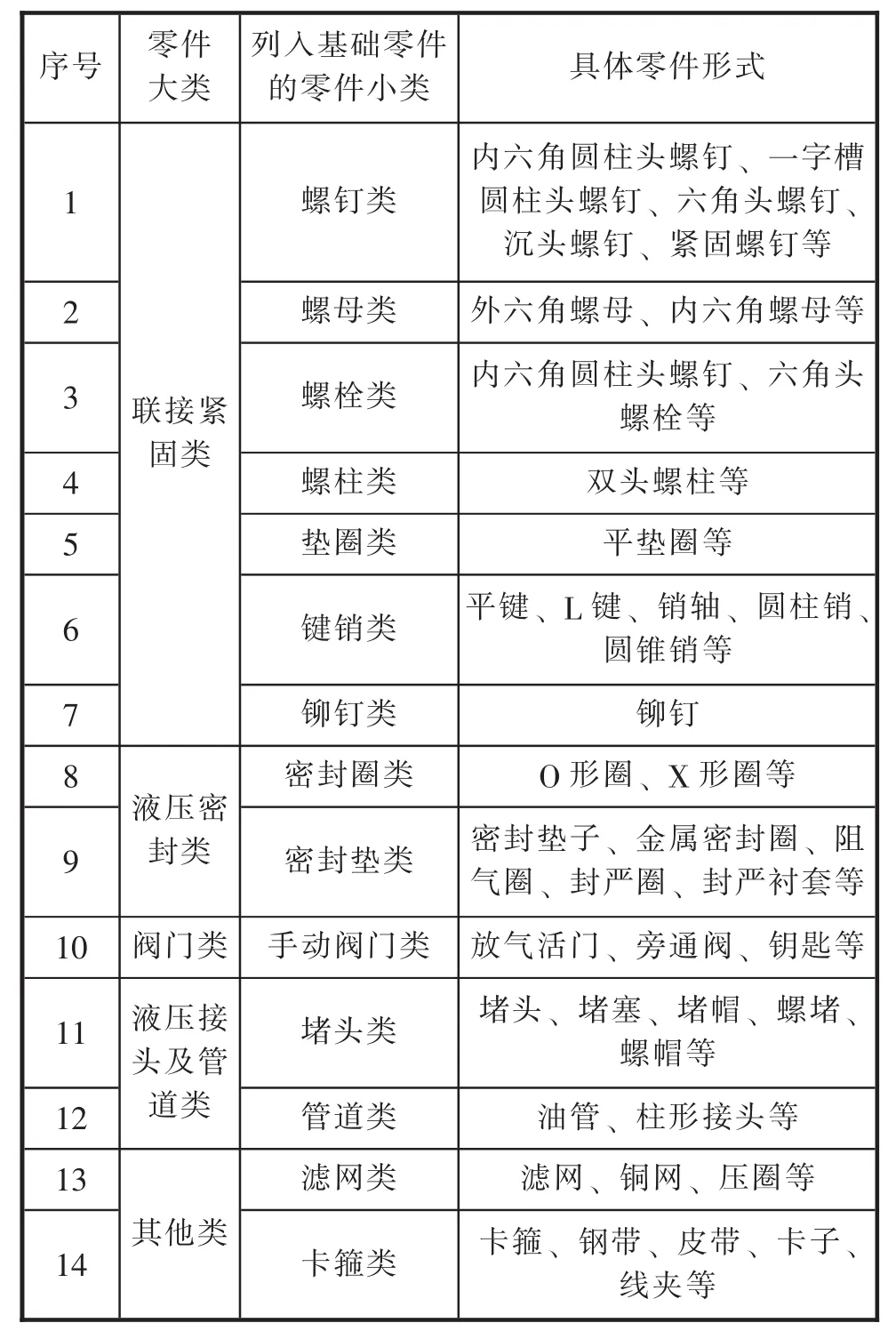

对照基础零件的定义范围及特点,对9大类零件进行归纳分析,梳理出14个零件小类可以列为基础零件进行系列化及标准化分析,见表1。

表1 电液伺服机构的基础零件分类

4 标准化研究策略

4.1 应用情况分析

对梳理出的14类基础零件在 “电池-电机-油泵”式和 “燃气-涡轮-泵”式电液伺服机构中应用情况进行分析如下。

4.1.1 “单通道-电池-电机-油泵”式电液伺服机构 (简称第一类)

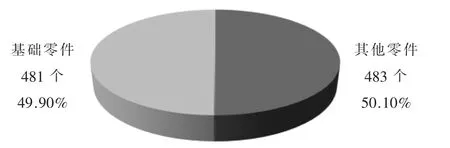

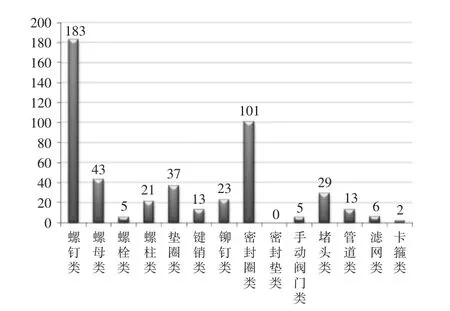

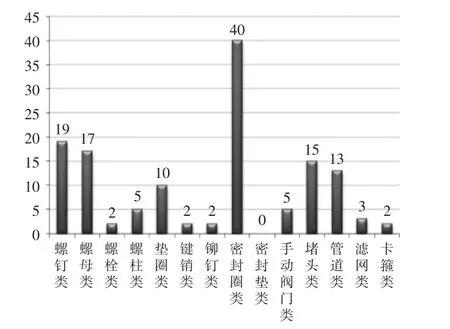

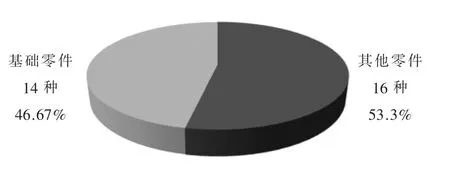

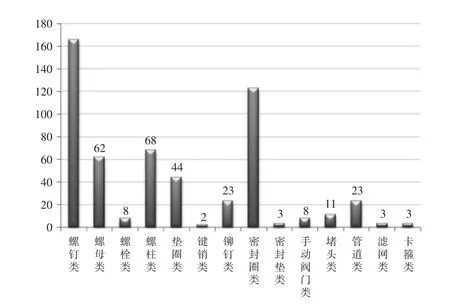

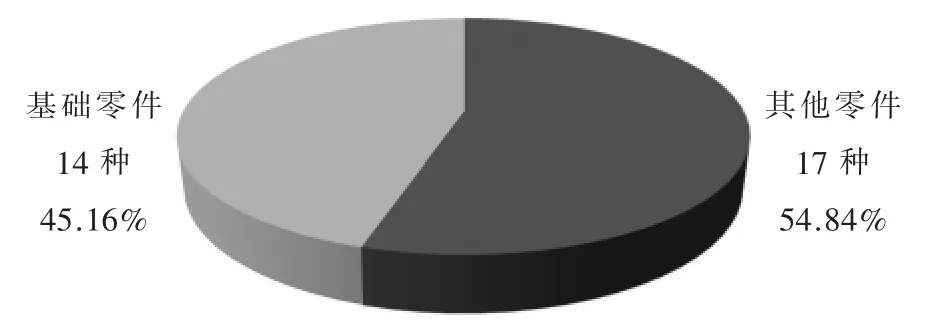

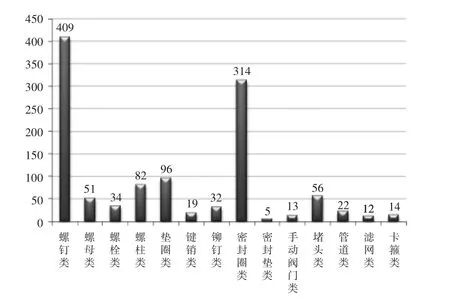

第一类单套整机共使用零件30种、共964件,其中基础零件14种、共481件,占比情况如图1~图4所示,其中以螺钉类、密封圈类、螺母类、垫圈类、堵头类基础零件的使用最多。

图2 第一类零件数量占比

图3 第一类基础零件的件数比

图4 第一类基础零件的规格数量比

4.1.2 “双通道-电池-电机-油泵”式电液伺服机构 (简称第二类)

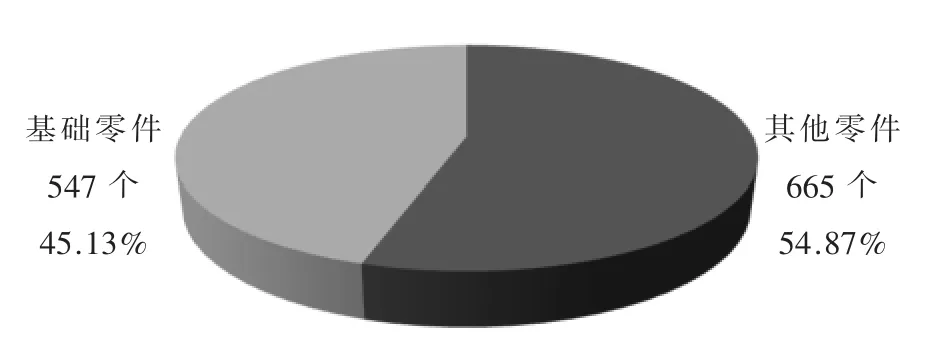

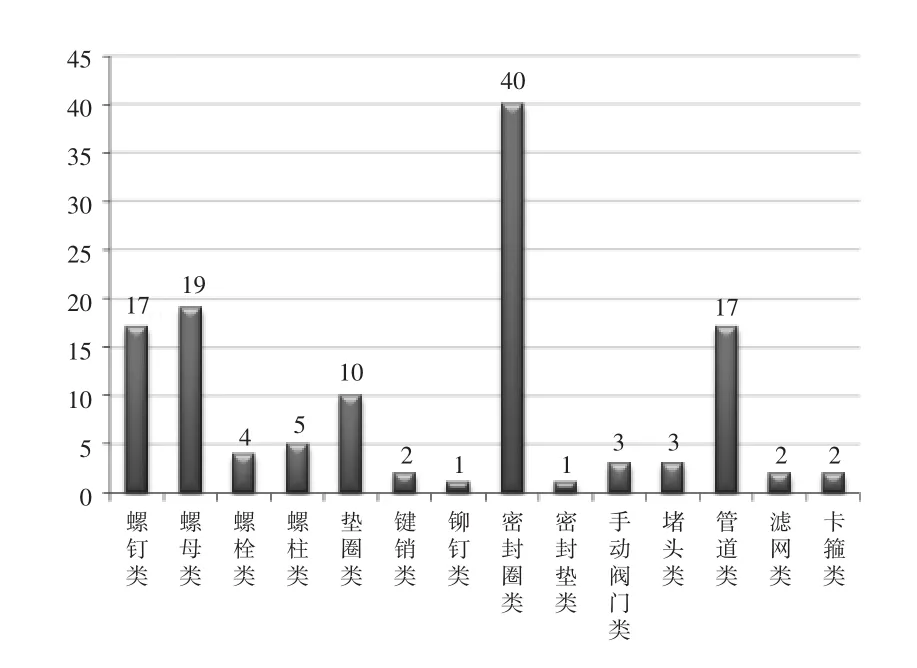

第二类单套整机共使用零件30种、共1212件,其中基础零件14种、共547件,如图5~图8所示,其中螺钉类、密封圈类、螺母类、螺柱类、垫圈类、铆钉类、管道类基础零件的用量相对较多。

图5 第二类零件种类占比

图6 第二类零件数量占比

图7 第二类基础零件的件数比

图8 第二类基础零件的规格数量比

4.1.3 “四通道-燃气-涡轮-泵”式电液伺服机构 (简称第三类)

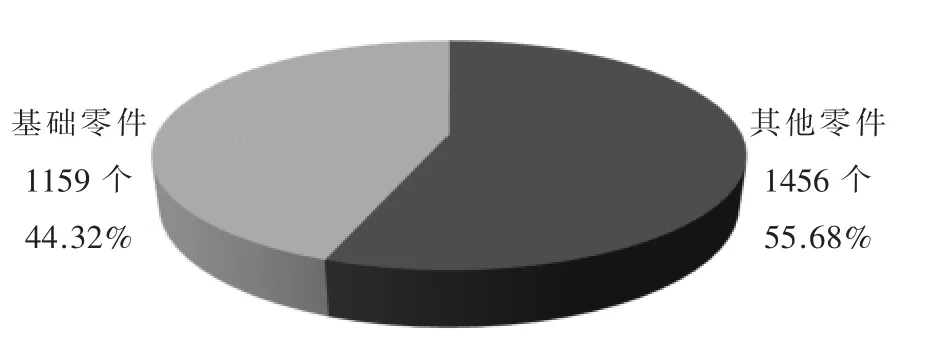

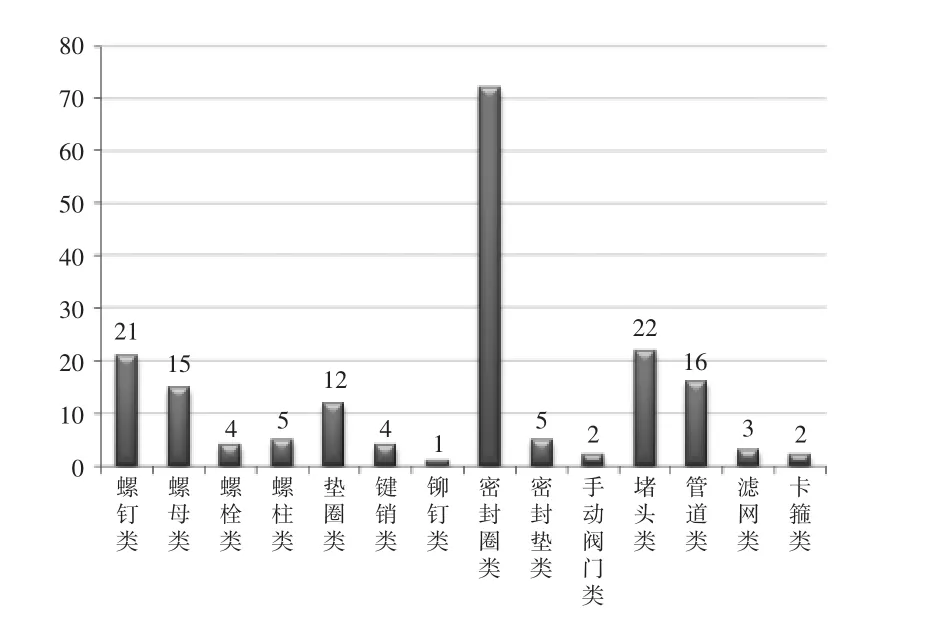

第三类单套整机共使用零件共有31种、共2615件,其中基础零件14种、共1159件,占比情况如图9~图12所示,其中螺钉类、密封圈类、垫圈类、螺栓类、螺母类、堵头类、螺柱类、铆钉类基础零件的使用相对较多。

图9 第三类零件种类占比

图10 第三类零件数量占比

图11 第三类基础零件的件数比

图12 第三类基础零件的规格数量比

根据统计结果,在三种典型电液伺服机构中均用到了14种基础零件,基础零件的规格种类比达45%以上,数量比为43.63%~49.90%;在重用度上,伺服机构的集成度越高,则基础零件的使用数量和占比越高。

4.2 对应策略

考虑到每种基础零件的实际使用规格数、借用概率,对基础零件在其配套整机上的件类比(平均每种规格的使用件数)进行统计、排序,将14种基础零件按照可以进行标准化的优先级分为4类,对应的标准化转化策略如下。

●A类基础零件。螺钉、螺柱、螺栓、铆钉类零件的件类比较高,在每台伺服机构中的使用率高、使用数量大,在不同产品之间的重复借用率也相对较高,其结构固定、尺寸规格已形成系列化,是最适合也较容易实现标准化的基础零件。

●B类基础零件。键销、手动阀门、滤网类零件在单台伺服机构中虽然总的使用数量不多,但其尺寸规格少,在不同产品上基本为原样借用,故可以将其直接转化为固定结构与尺寸的特殊标准件。

●C类基础零件。螺母、密封圈、堵头类零件在不同产品上的使用规格出现较多重复,但在单台伺服机构中的使用规格数多、每个规格的件数少,件类比不高。这类基础零件虽然结构形式固定、材料基本确定,但具体尺寸参数受到的结构限制多,因此需要先对其尺寸规格方面进行系列化规划,再可转化为通用系列化的标准零件。

●D类基础零件。垫圈、密封垫、管道、卡箍类零件在每台伺服机构中的件类比均较低,接近于每种规格1件~2件,在整机中使用的总数量较低。虽然其材料固定、结构形式固定,但尺寸差异大,多为根据特定接口定制。考虑此类零件的标准化时,需先统一规划其安装接口,继而才能对相应接口上垫圈、密封垫、卡箍的厚度、外部尺寸、内部尺寸进行统一或系列化。管道类零件的标准化,可先考虑柱形接头、管子等直通管道在外径、壁厚、长度、两端接口尺寸上的规格统一或系列化的可行性,同时需考虑与管道配合的三通管接头等多向接头的长度调整的可行性,以及管道焊接所需长度余量的焊接工艺性,必须确保在开展管道零件标准化的同时,不降低管道所在的接头部件各方面的使用要求。

5 标准化实施方法

由于基础零件中有较大一部分为类似于标准紧固件和通用形式密封件,故可以充分借鉴国家标准和国家军用标准开展标准化研究,基本的实施步骤如下。

a)基础零件的数据统计与分析。按照应用范围、分类和标准化策略,对在用的基础零件按结构形式、规格、使用数量等进行汇总,分析零件特点及具体要求差异,从材料、性能、尺寸、结构要素等方面进行归纳总结,梳理出其通用型式、通用特性要求及常用材料、规格范围,确定基础零件进行标准化的分布实施规划。

b)按优先级进行首批基础零件标准化的转化研究。按照标准化策略的优先级,将产品上相对使用较多、对生产影响较显著的典型基础零件作为首批标准化研究对象,进行统计分析和标准化方案研究,尽量向国标、国军标或行标靠拢,确定零件材料、性能、规格、交验等方面的要求,及推荐的优选参数及优选系列,初步确定基础零件转化为系列化基础标准件后的对象型式、规格系列与材料范围。

c)编制基础标准件的技术标准与规范。根据确定的基础标准件的各方面要求,参照国家标准、国家军用标准或相关行业标准的编制方式,编写出我厂基础标准件的技术标准与规范,明确具体的规格范围、结构外形、材料、尺寸、热处理、表面处理、标记方法、倒角、收尾、公差、重量、验收、标志与包装等方面要求,考虑优选范围、优选参数的体现方式。

d)研究基础标准件的定制生产与外协、外购的实现方法。与物资部门合作,对处于合格供应商名单内、与我厂有良好合作关系的标准件专业生产厂家情况进行调研,对需要的基础标准件进行生产实现评估与询价,与现有的自制紧固件从备料状态、批量管理、加工方式、工艺工序、交验管理、质量一致性、单件平均工时、产出周期及单件平均成本等方面进行综合比较,最终确定基础标准件最优化的批量生产方式与合作厂家。

e)基础标准件的试制与验证。按照编制的技术标准与确定的生产方式,进行基础标准件的试制生产,对实际的生产实现过程进行验证,并选取一定数量的试制件与对应的原伺服机构基础零件 (技术要求完全相同)进行各项性能测试与对比,确保按照转化后的基础标准件技术标准生产的实物能够完全满足使用要求,且不低于原基础零件的各项技术指标、可以对其进行替代使用。

f)研究基础标准件的选用落实办法。根据实际产品使用需求,研究制定在伺服机构类产品上优先选择基础标准件的选用落实要求及管理制度,确定基础标准件从设计选用、计划投产、启动定制、物料采购、生产管理、入厂复验及质量管控等环节的主管单位、职责分工、实现方式等具体要求,并形成相应的管理制度文件。

g)基础标准件的推广与总结。分析在新研、在研及已定型产品中推行落实基础标准件的不同方法及具体流程,考虑通过培训、专题汇报等形式推进各方对基础标准件的了解与认识,通过标准、制度促进基础标准件的广泛应用。对本项目中基础零件的标准化工作进行总结,为后续其它零件的标准化积累经验、奠定基础。

6 过程管理要求

6.1 设计管理

基础零件标准化的最终结果是将自制、专用的基础零件转化为相关技术标准中标准件,这就要求转化后的技术标准应覆盖原基础零件的所有方面的设计要求,按技术标准生产出的标准零件应尽量做到对原零件的原位替换,并在技术标准的尺寸规格范围中充分体现推荐的优选规格和潜在需求规格。

因此,在进行基础零件标准化的技术标准的设计与编写时,需要对现有在用基础零件的信息充分整合和归类整理,详细了解基础零件的使用环境与工况、可靠性、寿命等要求,充分参研与该类零件相近的通用标准,在保持满足基础零件的所有使用要求的基础上,对现有基础零件的规格系列、细节特征、常用处理要求等进行合理规划和规范统一。

技术标准编写完成后,应提交产品设计、机加工艺、热处理/表面处理工艺、装配工艺、质量、检验、标准化等专业的专家审核,对标准中对原使用要求的满足性、对潜在需求考虑的完整性、标准内容的正确性和完整性、标准条目内容的合理性和可实施性、标准格式的规范性等方面全面把关,在沟通及协调后对标准内容及时进行完善。另外,考虑到基础零件标准化后可能委托外部专业厂家批量生产,故也需要将技术标准的全部内容与外部生产专业厂家充分沟通确认,避免出现与实际工艺结果相差大、不利于采用优化工艺、交验管理要求不易实现等情况。

基础零件标准化的技术标准必须通过专项评审后才可申请发布,而后可以开展产品设计时的选用与生产。每一类基础零件标准化 (简称基础标准件)后,建议先进行生产试制,对基础标准件的生产工艺、生产流程、实物性能和使用可靠性进行验证,再进行推广选用。

6.2 选用管理

为促进基础零件标准化在实际产品上的落实,在基础标准件的技术标准发布后,产品设计人员应对标准进行详细学习,了解已经过标准化的基础零件的类型和规格范围,在产品更新换代和新研任务中,优先从技术标准中选用符合要求的基础标准件,或通过微调局部结构来实现对已有的基础标准件的优先选用,尽量减少出现与基础标准件相似的新结构件。

在产品设计选用时,应充分考虑对基础标准件的强度、刚度、环境、螺纹、重量、表面防护、工作温度、有害污染物等方面的详细要求,优先选用标准中推荐的优选范围内的产品,其次考虑优选范围外的产品,尽量不要选用 “不建议选用范围”内的非常用规格。当产品研制所需要的基础标准件的尺寸规格未包含在技术标准范围中,建议通过提请补充修订的方式,由标准编制组充分审查研究后,对基础标准件的标准内容进行完善与修正。

6.3 生产管理

基础标准件作为一类特殊的配套零件,必须通过明确合理的生产管理流程落实在产品上。按照一般零件的研制生产过程,在设计选用后,生产部门会编制工艺路线指导零件的投料、热处理、机加工、表面处理和交验入库,基础标准件亦可参照此基本流程,先期明确基础标准件的外协/自制方式,确定其生产计划制定、投料、机加工、热/表面处理、生产交验/复验、入库保管的具体负责单位和流转要求,具体每个环节内部的操作与普通结构件相同。作为专业外协件,则应明确外协任务提出单位、基础标准件的入厂复验单位与职责要求,并按照外购外协件的通用质量控制程序执行对基础标准件的外部生产管控,建议通过专用管理文件明确基础标准件的外协管理相关具体要求。

综上所述,电液伺服机构的基础零件由于结构简单、种类繁多、在同类产品上的使用概率高,给现有的设计、生产工作带来较大压力和资源耗费。本文从三化研究的角度,给出基础零件的标准化研究方案,但考虑到具体实施的难度和工作量,建议分步、分类开展相关工作。