沥青路面环氧抗滑封层技术的研究

李小婷

摘 要:伴随公路建设规模的持续扩大,公路建设工作重点逐步转变为“建养同步”,进一步加重了道路养护的任务量。預防性养护技术的应用,可有效改善路面性能,增加路面使用年限,是当前最常用的一种路面养护方式。如微表处、雾封层等技术,然而传统养护工艺多存有施工复杂、材料耐久性不足等问题,基于此,本文基于现有研究,提出了将环氧树脂材料掺加到普通乳化沥青以此增强该复合封层的耐磨耗能力及整体刚度。

关键词:沥青路面;环氧树脂;作用机理

0 引言

当前,我国公路网已经基本完善,伴随公路里程的不断增加,大量早期修建的公路工程逐步进入养护维修阶段,雾封层、超薄热沥青罩面、微表处等均属于最常用的沥青路面预防性养护技术,其中,雾封层技术因其施工方便、快捷、投资少应用最多。但是在长期实践中发现,雾封层工艺的应用极易造成路面抗滑性能下降,尤其是在摩擦较小的路面适应性极差。为解决这个难题,普遍采用含砂雾封层施工工艺,其主要是通过将石英砂、机制砂等材料同步撒铺到路表,从而提升路面的抗滑能力。传统雾封层材料可有效封闭微裂缝,并能提升路面抗水损性能,然而,因雾封层厚度较薄,很难起到良好的效果。随着新技术、新工艺的不断涌现,将新材料掺加到雾封层内,可提高其抗水损、耐老化等能力。本文参考含砂雾封层洒铺工艺提出了一种新型路面养护技术,即环氧抗滑封层技术,该项技术的应用,可以有效增强路表的整体刚度,提升路面使用性能,延长路面寿命。

1 环氧抗滑封层结构与作用机理

与传统雾封层工艺相比,环氧抗滑封层的粘结性、渗透性较好,纯乳化沥青的乳胶粒子极易团聚,极性、石料的匹配性则有所不足,因此,相较水性环氧基复合材料,纯乳化沥青的渗透性、粘结性较差。

1.1 粘结机理

环氧树脂内含有环氧基、羟基等,能够与集料、沥青等表面活性较高的基团产生强大的粘附性。特别是在固化之后,环氧树脂的刚度更大,粘结强度更高。此外,环氧树脂固化时,往往不会形成低分子挥发物,从而减小粘合剂层的体积收缩率等,具有良好的胶层尺寸稳定性。

1.2 渗透机理

环氧树脂混合乳化石油沥青之后,其稳定性、相容性等均会发生改变。为此,将羟基、环氧基等活性基团引入到树脂分子结构内,可通过此类基团的作用,实现与石料表面基团之间的相互融合。同时,因其具备自乳化作用,在混合之后,可降低其体系粘度等,这对增强原路面材料的渗透性能及粘结性能极为有利。

2 工程概况

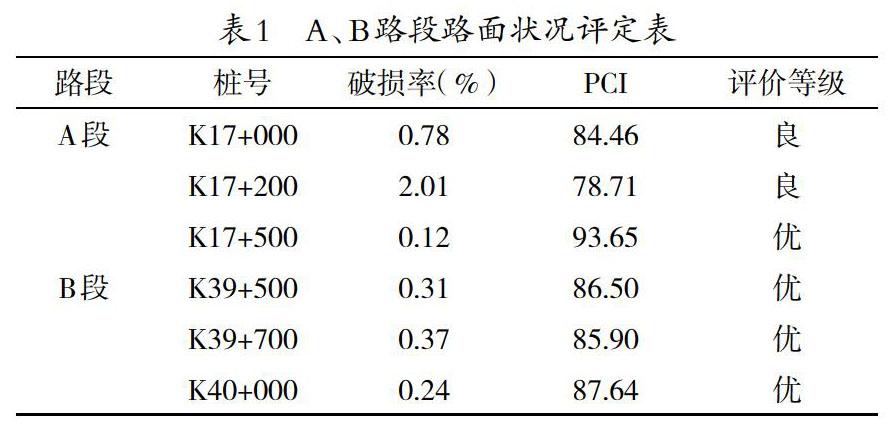

某公路工程全长12.3Km,为双向六车道。选取2段试验段进行分析,A段起讫桩号为K17+000~K17+500,共500m;B段起讫桩号为K39+500~K40+000,共500m。经实地勘查可知,在A段路共出现了80道贯穿性裂缝,裂缝全长342延米,网裂4m2,且伴有其他病害,如松散、块状裂缝等,若处理不及时,将进一步加剧路面病害,甚至对行车舒适性、安全造成不利影响。B段路经调查发现多为裂缝病害,共97延米,但目前裂缝已做热沥青处理,整体路况良好。针对现行技术规范要求,对A、B路段路面状况进行评价,结果如表1所示,由此可见,A路段整体路面状况不错,B路段相对更为优异,因环氧抗滑封层无法大幅提升路面结构性能,若路面结构状况过差,将大大降低环氧抗滑封层的使用年限,为此,对路面状况要求较高,经分析,上述2段均可适用于环氧抗滑封层施工。

3 环氧抗滑封层施工技术要点

3.1 工程量计算分析

本路段属于双向六车道,A路段总长500m,经计算8120m2为施工总面积。B路段总长500m,选左幅两车道作为施工范围,宽度为7.7m,经计算3850m2为施工总面积。通过室内试验确定,环氧树脂A组分:环氧树脂B组分:乳化沥青=5:2:7,同时选用20~40目粒径金刚砂,0.7kg/m2为环氧乳化沥青与金刚砂洒布量,为此,按照施工总面积x洒布量的计算公式,则需铺洒5684kg环氧树脂及抗滑集料用于A路段;B路段则需铺洒2695kg环氧树脂及抗滑集料。

3.2 施工工序

第一,调试设备。施工前,需做好车辆设备调试工作,要求先排除封层车水罐内的水,并对管路、喷头等进行冲洗,在整个清理过程中,需对所有喷头喷水情况进行详细检查,若发现喷头喷水不畅通,应及时查找原因并处理。同时,还要做好铣琢车调试工作,如刀头等,并按照规定进行铣琢模块安装等。

第二,铣琢。根据施工要求,铣琢施工需采用专用铣琢车,实现对路表铣琢、清扫、吸尘一体化快速

施工。

第三,装料。按照材料用量规定,先打开两个组分的桶料,通过电动搅拌机对两组分的材料分别进行均匀搅拌,且将搅拌时间控制在1min以内,随后向封层车料罐内泵送,完成上述施工后,即可向封层车乳化沥青罐内倒入数量满足规范要求的乳化沥青材料。当泵送完胶结料之后,需向集料仓内装入相应数量的细集料,在此过程可通过铲车或人工方式进行装填。

第四,洒布。因封层车料仓存储量有限,需根据工程用量情况,合理确定洒布遍数,完成每遍洒布之后,待路表基本干燥,且无粘轮情况时,即可进行下一遍施工。根据要求,可在6~8km/h之间控制封层车行驶速度。

第五,开放交通。完成上述施工之后,且路表干燥程度达到相关规定,便可开放交通。

4 环氧抗滑封层施工质量检测

按照相关规定,决定对施工前、铣琢后、工后与施工半年后四个阶段进行检测,主要检测项目包括抗滑性、构造深度、平整度、渗水性,具体结果如下:

4.1 摆值

根据要求,本文选择摆式仪进行试验分析,测点间距设为100m,经检测可知,(1)工前,A路段摆值区间为50~55BPN,B路段摆值区间为44~50BPN,均可满足路面摩擦规定。(2)在抗滑封层施工前,针对原路面铣琢车需进行打毛处理,可见路表在铣琢后,存在较为明显的铣琢痕迹,此表面微刻痕迹可大幅增加路表粗糙度,经观测可见,经铣琢之后,A路段的摆值增加到85BPN以上。(3)环氧封层喷洒之后,因环氧乳化沥青将会把表面纹理封闭,相比上一阶段的路段,抗滑性能有所降低。因金刚砂抗滑作用良好,A路段在工后阶段,基本可达到75BPN,相比原路面,抗滑性能有所提升。(4)工后半年后,经勘查可知,抗滑封层摩擦性能有一定程度的下降,整体在67BPN左右。经上述观察分析可见,在提升路面摩擦性能方面,环氧抗滑封层效果明显,且具有良好的耐久性。

4.2 构造深度

针对路面构造深度,本文决定选择铺砂法进行分析。经检测可知,构造深度变化与路表抗滑性能变化基本一致。路面铣琢施工后,路面构造深度增加,则其摩擦值也随之增加。因环氧乳化沥青在工后可以填补路表空隙,从而可以在降低构造深度的基础上,降低摩擦值。由此可见,路面抗滑性能与构造深度之间关系密切,且呈一种互为因果的关系。工后半年检测发现,构造深度降幅远低于抗滑性能的8%,仅为2%,其原因在于金刚砂可承担耐磨作用,将产生一定磨耗,于构造深度来讲,此类磨耗影响相对较小。

4.3 平整度

为检测路面平整度,本文分别在工前、工后采用3m直尺对A、B路段进行检测,经检测可知,原路面平整度在3mm以内,相对较小,因此可判定本路段不存在结构性病害,如车辙、拥包等。因环氧抗滑封层具有较薄厚度,向路面喷洒之后,将有一部分材料向路表结构渗透,因此,在路面平整度方面,环氧抗滑封层技术并没有显著提高或降低的现象。

4.4 渗水性能

采用渗水仪进行路面渗水性能测试,因A路段建成通车多年,其路表通水空隙基本处于封闭状态,因此在工前检测时,多处测点路面渗水都为“0”,但K17+100~K17+200段与K17+300~K17+400段则存有渗水情况。工后检测,全路段无渗水现象,工后半年同样未出现渗水现象,表明环氧抗滑封层施工后具有良好的防渗水效果。B路段检测结果表明,无论是在工前、还是工后,全路段均会出现渗水现象,表明施工效果良好。

5 结束语

综上所述,沥青路面作为我国高等级公路最常用的路面形式,其优点众多,在公路建设施工中得到了广泛应用。随着道路通行时间的不断增加,路面往往会出现不同程度的病害问题,环氧抗滑封层技术的应用,可以有效改善路面使用性能,解决病害问题,且具有良好的施工效果。

参考文献:

[1]牛志国.沥青路面环氧抗滑封层施工技术研究[J].科学与财富,2019(09):237.

[2]杨继升.沥青路面改性乳化沥青同步碎石封层应用技术研究[J].智能城市,2016(06):93.

[3]尹飞.公路工程沥青路面施工技术和质量控制的研究[J].智能城市,2017,3(8).