某型涡轴发动机动力涡轮一级叶片腐蚀特征分析

骆正军 吴业琼

摘要:某型涡轴发动机动力涡轮一级叶片为带锯齿冠、表面渗铝的实心叶片,服役后常见该叶片叶身表面有腐蚀现象。本文对该腐蚀特征进行了微观检查和能谱检测,分析了叶片腐蚀的机理,提出修理措施和建议。

关键词:涡轴发动机;涡轮叶片;腐蚀特征;分析

Keywords:vortex axis engine;turbine blade;corrosion characteristics;analysis

1 故障模式

某涡轴发动机动力涡轮一级叶片基体材料为镍基等轴高温合金,表面渗铝层厚度为60~75μm,叶冠带有锯齿形啮合面。

叶片经常规清洗和喷湿玻璃珠特殊清洗后,目视检查发现叶身与缘板交接区域以及缘板流道表面部分区域存在腐蚀情况,如图1所示。放大检查腐蚀区域,发现有规则的密集颗粒性突出物,少数呈凹坑状,如图2所示。

2 微观与能谱分析

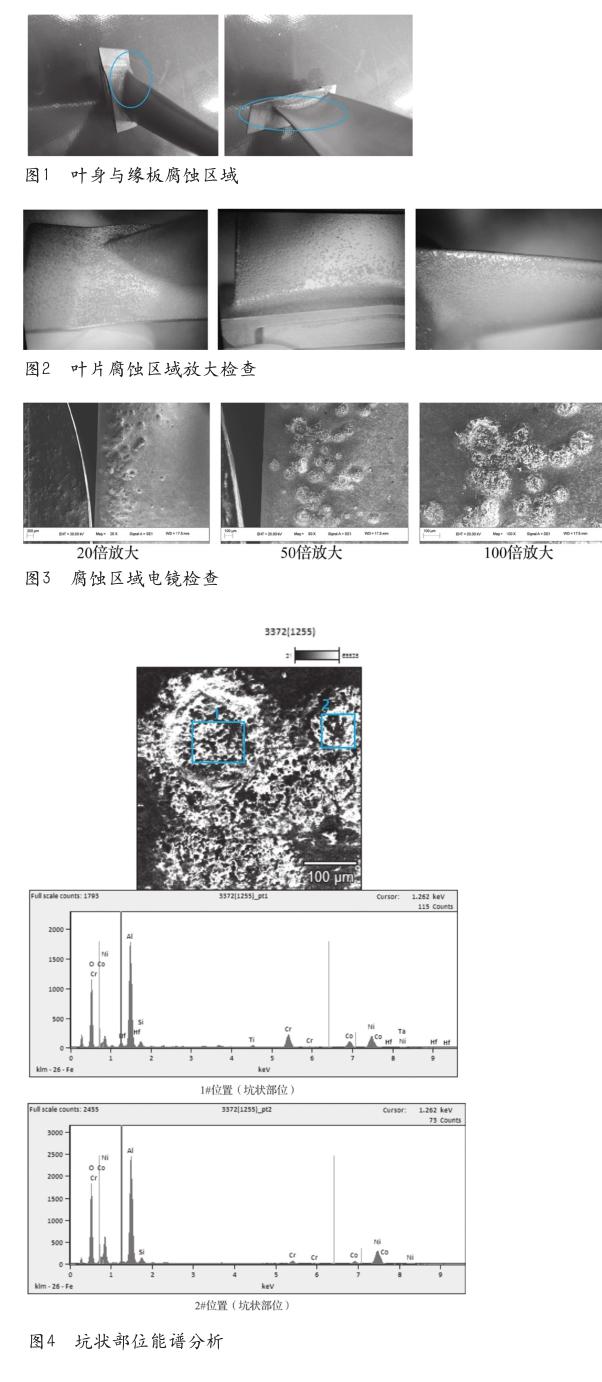

在扫描电镜下观察,可见凸出物多数呈圆球状,少数呈环坑状。如图3所示。

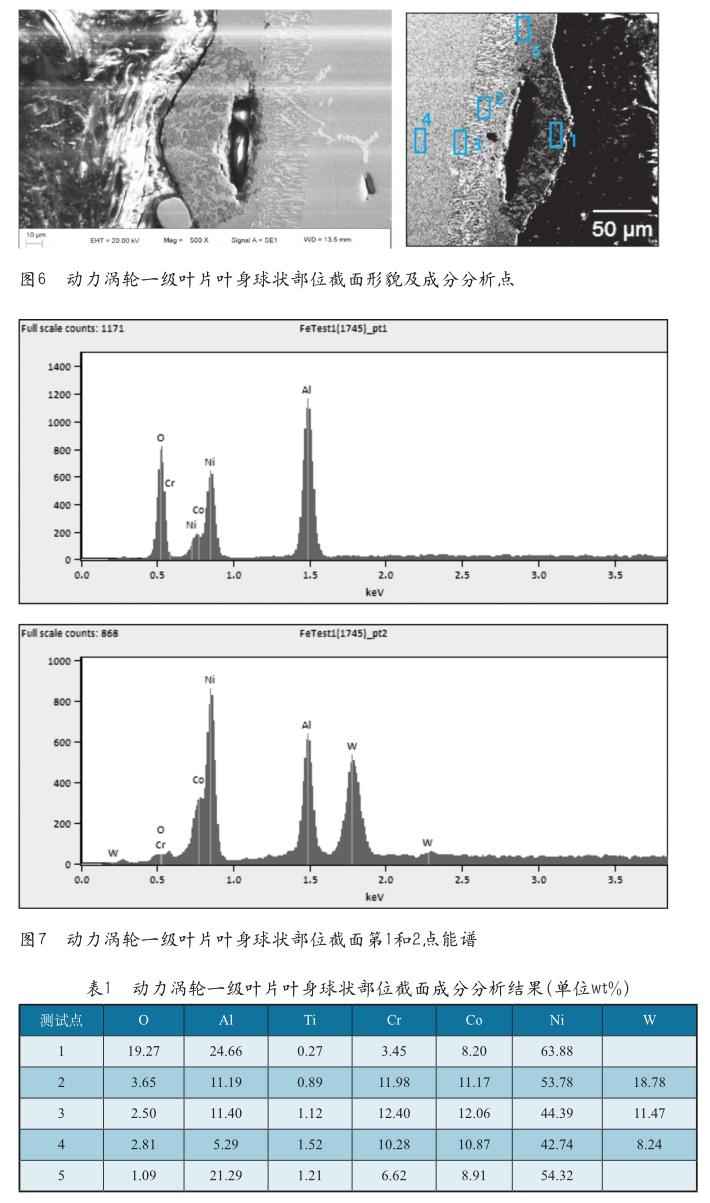

对坑状和圆球部位进行能谱分析,发现O元素和Al元素含量较高,远大于基体中Al元素含量,同时未见燃油燃烧后P、S等元素附着。坑状部位的能谱检查如图4所示。球状部位的能谱检查如图5所示。叶片表面球状位置截面形貌如图6所示。能谱分析结果(图7和表1)表明,涂层外层已完全氧化,氧化膜在与涂层内层界面处裂开,呈表面凸起形貌。

3 机理分析

突出物和凹坑主要位于叶片进气边靠叶背侧,进气边与缘板转接R区域以及缘板燃气流道表面。这些部位长期受燃气流冲刷(叶背面气流速度更快,冲刷力更强),表面易发生氧化腐蚀,叶片表面渗铝层会形成致密氧化膜,保护叶片表面不受燃气腐蚀作用。服役过程中若叶片渗铝层表面附着外来物或存在缺陷,会优先在这些地方发生局部氧化腐蚀,随着叶片服役时间的增加,氧化腐蚀层不断增厚。氧化腐蚀层较渗铝层硬、热膨胀系数小,达到一定厚度后,将从氧化腐蚀层与渗铝层界面处开裂,在宏观上呈凸起形貌,达到一定程度后氧化腐蚀层将破裂。

腐蚀部位除叶片进气边中部区域呈片状外,其余部位主要呈密集性点蚀,点蚀发生的部位是表面渗铝层有孔隙或表面的粗糙部位,点蚀部位能谱主要含量为O、Al化合物就说明了这一点,点蚀前期因O、Al化合物质量增加呈鼓包状,点蚀后期鼓包点破裂,形成环坑状腐蚀坑。

进气边中部区域呈片状腐蚀,是由于点蚀发展速度快,燃气温度高,导致点蚀密集产生并连成一片而形成。

4 外場应对措施

配装该型涡轴发动机的直升机在使用中,外场应通过孔探等方式对动力涡轮一级叶片进行表面检查,如腐蚀程度超过轻度、中度或已发展为重度腐蚀时,需要引起重视,及时与修理工厂进行研究,评价发动机继续工作的安全性,防止因腐蚀恶化而导致发生恶性故障。

如果超过工艺要求的腐蚀和/或聚集标准,或者为重度腐蚀的,需要对表面渗铝层进行更换修理。

作者简介

骆正军,工程师,航空发动机涡轮专业。

吴业琼,工程师,特种工艺专业。