中低温煤焦油基炭微球的制备

郑金欣,田育成,郝博天,淡勇,李稳宏,黄晔,高峰,李冬

(1西北大学化工学院,陕西西安710069;2 陕西省资源化工应用工程技术研究中心,陕西西安710069;3陕西榆林能源集团有限公司,陕西榆林719000)

中间相炭微球(MCMB)是稠环芳烃经热聚反应得到的各向异性球体,也是针状焦制备过程中形成的中间产物,结构高度有序[1]。中间相炭微球具有优异的物化性能,能作为炭材料制品的原料[2-5],在航空航天[6]、新型燃料电池[7]、高效液相色谱柱的填充材料等领域都有良好的应用前景。

国内外主要集中石油沥青[8]、中高温沥青[9]及萘沥青[10]中间相炭微球的制备研究,对于中低温煤焦油制备中间相炭微球的研究涉及较少。中、高温煤沥青因其芳烃含量高而被广泛用于中间相炭微球制备,但原料中喹啉不溶物及沥青质含量较高,因而增加制备工艺的难度。陕北地区低温干馏生产半焦(兰炭)或低阶煤加工改质过程中副产大量的中低温煤焦油[11],随着煤化工产业的迅速发展,煤焦油的产量逐年增加[12-14]。由于现有后续深加工手段的限制,中低温煤焦油中轻质馏分油多被用于生产低附加值的改性轻质馏分油(汽、柴油)[15-16],重质馏分油可加工性能较差,多被用于燃料、铺路沥青,大大浪费其碳资源。近年来,重质馏分油开始用于制备炭素制品黏结剂、石墨电极[17]等,极大提高其产品附加值,改变煤焦油资源利用方向。中低温煤焦油经热化学反应转化为高附加值的炭素材料,对提高企业经济效益和改善环境有着极其重要的作用,也为新型炭材料的制备拓宽原料来源。中低温煤焦油分子量相对较小、杂质含量低,但其中不利于中间相炭微球生长的沥青质及氧原子含量较高,因此需要通过预处理对原料进行脱杂及组分优化调整。

本文采用馏分切割及温和加氢相结合对中低温煤焦油进行精制处理,通过分析中低温煤焦油中不同馏分段的族组成(HS 为正庚烷可溶物、HI-TS为正庚烷不溶-甲苯可溶物、TI-PS为甲苯不溶-吡啶可溶物、PI为吡啶不溶物)、杂原子含量及化学组成,选择优质馏分段;再对优质馏分段进行温和加氢处理得到精制原料,探究加氢温度对馏分油组分调整及杂原子脱除的影响;精制原料经分级热聚得到中间相炭微球。

1 实验部分

1.1 原料与试剂

本实验选用的原料为陕北榆林某兰炭厂中低温煤焦油,具体性质见表1。正庚烷、甲苯、吡啶、无水乙醇均为分析纯,温和加氢催化剂为工业催化剂Ni-Mo/Al2O3。

1.2 分析表征方法

采用德国ELEMENTAR 公司VarioEL Ⅲ型元素分析仪测定样品中C、H、N、S含量,O含量采用差减法求得;密度测定参照GB/T 2281—2008《焦化油类产品密度试验方法》;黏度测定参照GB/T 265—1988《石油产品运动黏度测定法和动力黏度计算法》。

气相色谱-质谱联用仪(GC-MS)选用日本岛津QP2010 plus,测试条件:分流比为100∶1,载气为高纯氦气,流速为1.5mL/min,进样口温度300℃,EI离子源,离子源温度为230℃,色谱柱为Rxi-5ms毛细管柱(30m×0.25mm×0.25µm)。对样品中的组分,根据NIST08S图谱数据进行计算机检索对照,根据置信度或相似度确定组分的结构信息。

采用美国PerkinElmer 股份有限公司Frontier 傅里叶变换红外光谱仪(FTIR)对油品进行红外分析,测试方法:ATR 法,直接使用空气测试背景,无需制样,扫描范围4000~650cm-1,扫描次数4次。

表1 中低温煤焦油主要性质

采用德国卡尔蔡司ZEISS SIGMA型扫描电子显微镜(SEM)对中间相炭微球宏观外貌进行观测,检测前需喷金处理。

采用Bruker AXS 公司D8 ADVANCE 型X 射线衍射仪(XRD)分析煅烧后中间相炭微球的微晶结构,其主要测试条件为:Cu-Kα光源,电压为40kV,电流为40mA,步长为0.02°,扫描速率为8°/min,扫描范围为5°~90°,XRD 参数分析在软件jade 6.5 上进行。平均层间距d002值、z轴方向的有序堆积高度LC值、石墨化度G计算见式(1)~(3)。式中,λ=0.154nm、θ002为002 峰衍射角、K=0.89、β002为002峰的最大半峰宽。

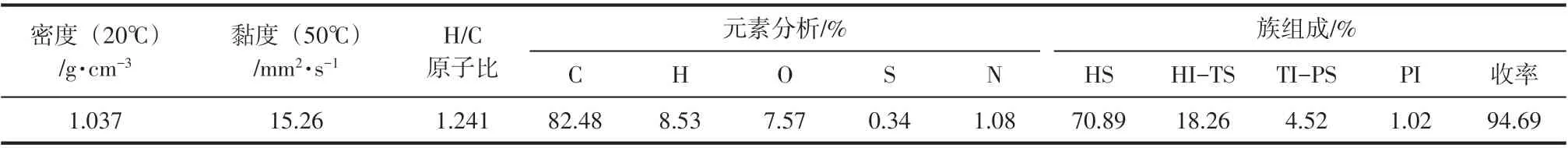

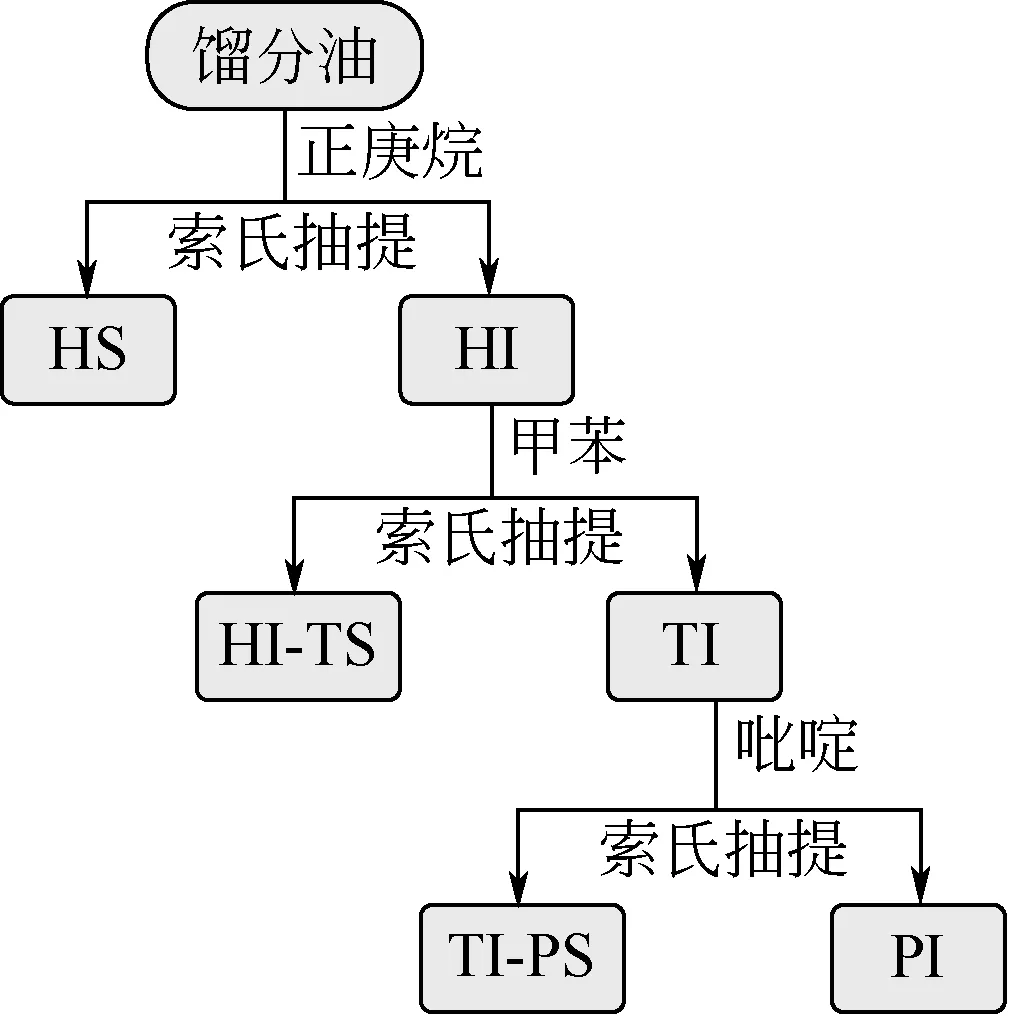

族组成分析方法参照文献[18-19],称取1g左右馏分油用滤纸包裹好,采用3 种溶剂(正庚烷、甲苯、吡啶)对其进行索氏抽提至无色,再分离溶剂、干燥恒重,计算收率,具体分离步骤见图1。

图1 族组成分离流程

1.3 实验过程

(1)馏分切割 中间相炭微球是针状焦生长过程的中间产物[20],因此制备中间相炭微球的原料需要满足针状焦原料要求[21](30%~50%的2~4环芳烃、庚烷不溶物<2.0%,杂原子含量低)。中低温煤焦油中不同馏分段化学组成差异较大[22],因此考察轻、中、重质馏分段的化学组成,择取最符合针状焦原料要求的优质馏分段进行加氢精制处理。采用SYD-0165减压馏程试验器对中低温煤焦油进行馏分切割,得到200~400℃馏分油(轻)、300~430℃馏分油(中)、>300℃软沥青(重),并对三种馏分段进行分析表征。

实验方法:先对中低温煤焦油全馏分进行馏程标定,明确馏程分布情况,根据馏出油含量(体积分数)和常减压温度换算控制馏分切割点,操作过程参照SH/T 0165—92《高沸点范围石油产品高真空蒸馏测定法》。具体操作为:以200~400℃馏分油为例,其馏程分布大致为5%~70%(体积分数)。取250mL 左右中低温煤焦油置于500mL 平底烧瓶中,连接蒸馏系统,检查装置气密性,两次蒸馏得到目标产物。第一次常压蒸馏,将<200℃的轻质组分切除,当温度计示数为200℃且馏出油体积约占原料总体积5%时,切换备用接收管以收集目标馏分段;第二次减压蒸馏,开启真空泵,调节真空度为50mmHg,缓慢加热,待馏出温度达到290℃(常减压换算值)左右且第二次的馏出物体积占比为65%左右时,停止加热,即该馏分段为200~400℃,并对第二次减压切割馏分油进行馏程测定,馏程在目标馏程的±5℃范围内时,可作为实验原料使用。

(2)温和加氢 取约150g 优质馏分段置于0.3L磁力驱动高压反应釜中,按剂油比(催化剂与馏分油质量比)为1∶40 加入催化剂,拧紧反应釜,检查装置气密性,N2置换后再充H2至8MPa,在不同加氢温度(330℃、350℃、370℃、390℃)下反应1.5h,反应结束后将加氢产物与催化剂进行分离得到精制原料。

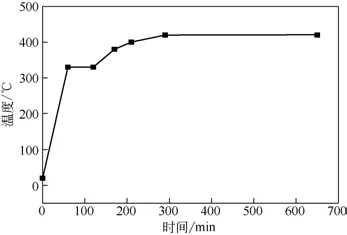

(3)中间相炭微球制备 取150g 左右精制原料置于0.3L磁力驱动反应釜中进行分级热聚反应,升温程序见图2,反应结束后取出热聚产物。采用吡啶对热聚产物进行索氏抽提,索氏抽提得到的PI用无水乙醇清洗后置于烘箱中于150℃干燥12h,得到中间相炭微球。

图2 分级热聚升温程序

2 实验结果与讨论

2.1 优质馏分段选择

(1)族组成分析 对中低温煤焦油及不同馏分段进行族组成分析,图3为4种油品族组成分析结果。从图3可知:中低温煤焦油全馏分族组成中主要HS,PI 含量较少。与全馏分相比,重质馏分段(>300℃软沥青)中HI-TS含量较高,而轻质馏分段(200~400℃)和中质馏分段(300~430℃)中HS 含量较高,HI-TS、TI-PS、PI 含量较低。TIPS、PI中含较多的热敏性组分[23],反应速率快,使体系黏度快速增大,不利于中间相炭微球的融并长大。HI-TS 即为沥青质[24-25],沥青质含量过多,在热聚过程中易于结焦,导致体系黏度增长过快,形成大量镶嵌状结构。200~400℃馏分油中轻质组分太多,反应活性较低,生成中间相炭微球所需的时间更长。因此,300~430℃馏分油更适宜于制备中间相炭微球。

图3 4种油品族组成分析结果

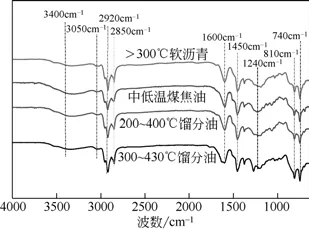

(2)红外分析 对中低温煤焦油、200~400℃馏分油、300~430℃馏分油、>300℃软沥青进行红外分析,图4为4种油品红外谱图。由图4可知,3400cm-1处归属羟基自缔合氢键的伸缩振动吸收峰,全馏分和3种馏分段在3400cm-1附近均有一扁平且较宽的吸收峰,说明4种油品中均有含氧化合物。1240cm-1处属于酚的C O伸缩吸收峰,4种油品在1240cm-1处出现明显的吸收峰,说明均存在酚类化合物。300~430℃馏分油和>300℃软沥青在1240cm-1处吸收峰强度较相对较弱,说明原料经馏分切割后富酚组分部分切除,含量降低。3050cm-1、1600cm-1、1450cm-1处分别归属苯环的质子伸缩振动吸收峰、CC骨架振动吸收峰、芳环骨架的振动吸收峰,4 种油品在这3 处位置均出现吸收峰,在1600cm-1、1450cm-1处的吸收峰尤其明显,说明4 种油品均含有芳烃物质。2920cm-1和2850cm-1归属C H 面内对称和不对称振动吸收峰,说明4种油品中含有 CH2和 CH3结构单元。指纹区740~843cm-1处归属芳烃的C H面外弯曲振动吸收峰、1380cm-1处归属苯甲基对称弯曲吸收峰,进一步说明4种油品中含有带甲基短侧链芳烃。综上,300~430℃馏分油中含氧化合物含量相对较少,且含有短侧链芳烃化合物,这也说明300~430℃馏分油更适宜于制备中间相炭微球。

图4 4种油品红外谱图

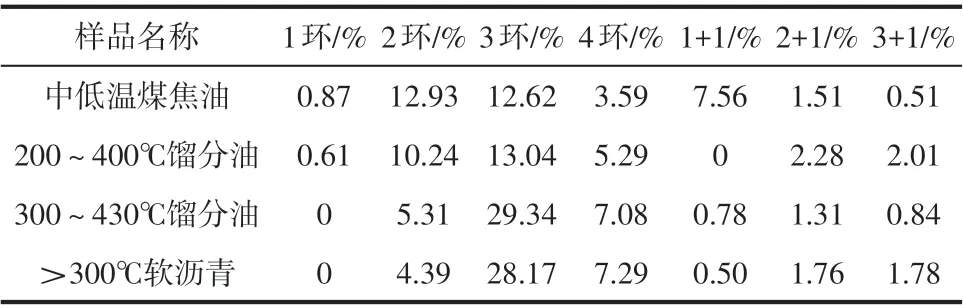

(3)GC-MS 分析 对中低温煤焦油及不同馏分段进行GC-MS 分析,可以对其分子结构定性定量辅助分析,表2为分子类型分析结果,表3为芳烃类型分析结果。表3中“1环”表示结构式中有1个芳香环,“1+2”表示1 个芳香环结合2 个饱和环,表6标识方法与之相同。

从杂原子化合物角度分析。由表2可知:<300℃轻质馏分油中存在大量含氧化合物且多为低级酚(主要为苯酚、萘酚类),这与红外分析结果一致。中低温煤焦油经馏分切割去除<300℃轻质馏分油后,含氧化合物部分去除。>300℃软沥青和300~430℃馏分油相比,前者杂原子化合物含量大于后者。

表2 4种油品分子类型表征结果

表3 4种油品芳烃类型分类

从芳烃类型角度分析。由表3可知:中低温煤焦油中芳烃类型主要为2~4环芳烃,>300℃馏分段中(300~430℃馏分油、>300℃软沥青)3环芳烃居多,含量为28%左右。其中,300~430℃馏分油中2~4 环芳烃含量最高,总量为41.73%。芳烃中含有少量环烷结构,氢转移作用加强,降低体系黏度,使中间相炭微球易于融并长大。冯新娟等[26]研究得到中低温煤焦油中HS 和HI-TS 以中性组分(以芳烃为主)为主;高丽娟等[27]对煤精制软沥青中HS分子结构进行表征,得到HS中平均分子结构为线性排列的3 环芳烃。由图3 族组成分析可知,中低温煤焦油族组成主要为HS,由表2、表3 可知,芳烃类型主要为2~4 环芳烃和烷烃,这也验证了中低温煤焦油中HS的分子结构主要为2~4环芳烃和烷烃,和文献结论类似。

综上可知,由于300~430℃馏分油中2~4 环芳烃含量达41.73%且3 环芳烃居多,沥青质含量和杂原子含量相对较少,因此选择300~430℃馏分油进行加氢精制处理。

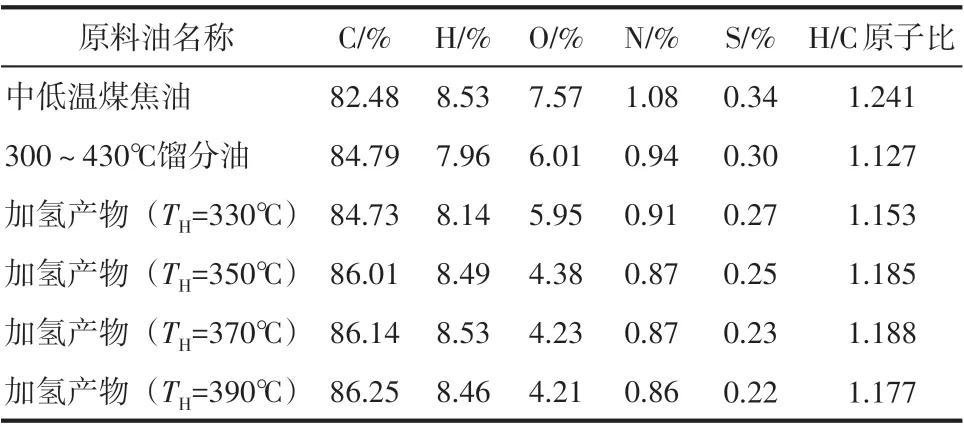

2.2 温和加氢产物分析

(1)加氢前后元素分析 300~430℃馏分油(后续简称馏分油)在不同加氢温度条件下进行加氢处理,表4为加氢前后馏分油元素分析结果。由表4可知:加氢产物中的杂原子随着加氢温度升高脱除率增大。当TH=350℃时,氧原子含量减少为4.38%,进一步提升温度,脱除效果不显著,S 杂原子相对N 杂原子易脱除。随加氢温度升高,H/C原子比先增大后减小。当TH=330~370℃时,主要发生加氢饱和反应及杂原子脱除,TH>370℃后,加氢反应过程中脱氢反应速率大于加氢反应速率,一方面是由于芳烃侧链被加氢裂解,形成甲烷等轻质气体逸出,氢损失较大,另一方面是由于芳烃分子在较高的温度下发生聚合反应,导致加氢产物缩合度增大,H/C原子比减小。

表4 加氢前后馏分油元素分析结果

(2)红外分析 对不同加氢温度条件下的加氢产物进行红外分析,图5为加氢前后馏分油红外谱图。由图5可知:随着加氢温度升高,加氢产物在3400cm-1附近吸收峰强度逐渐减弱,峰型趋于水平,说明加氢温度越高,含氧化合物含量逐渐减小。加氢产物在1240cm-1处酚的C O 伸缩吸收峰强度也明显弱于未加氢馏分油,说明原料中酚羟基氧经加氢后部分脱除,酚类化合物含量减少,这与元素分析结果一致。加氢产物和未加氢馏分油在1600cm-1、1450cm-1归处均出现明显吸收峰,说明馏分油经缓和加氢后仍保留大量芳烃物质,但当TH>350℃时,1600cm-1处吸收峰强度变弱,说明在较高加氢温度下,苯环中可能被饱和。加氢产物在2920cm-1和2850cm-1均出现明显吸收峰,说明加氢产物中含有 CH2和 CH3结构单元。加氢产物在指纹区740cm-1和1380cm-1处均有明显吸收峰,进一步说明加氢产物中含有甲基短侧链芳烃。从原料组分优化情况和能耗方面综合考虑,TH=350℃为较佳加氢处理温度。

图5 加氢前后馏分油红外谱图

(3)GC-MS 分析 不同加氢温度条件下的加氢产物进行GC-MS 分析,表5 为加氢前后馏分油分子类型结果,表6为加氢前后馏分油芳烃类型。

由表5可知:与未加氢馏分油相比,300~430℃馏分油经缓和加氢后,烷烃和芳烃含量小幅增大,增量为1%~3%。O、N、S杂原子化合物含量随加氢温度的升高而降低,说明杂原子化合物经加氢脱杂后变成了相应的芳烃或烷烃。当TH>350℃后,含氧化合物含量降幅变缓,说明加氢温度升高,加氢脱氧效果并不显著,这和元素分析结果一致。

表5 加氢前后馏分油分子类型

表6 加氢前后馏分油芳烃类型

由表6可知:经温和加氢后,芳烃类型中出现5环芳烃,说明重质组分中杂原子脱除后形成了对应的芳烃。随着加氢温度升高,1~2 环芳烃相对含量增加,带饱和环的芳烃相对含量降低,说明加氢温度越高,有利于饱和环加氢开环。与未加氢馏分油相比,随着加氢温度升高,加氢产物中5环芳烃含量持续增大,说明在较高的温度下,芳烃之间发生缩聚反应,生成更大的稠环芳烃。当TH>350℃后,3~4环芳烃含量持续减小,1~2环芳烃和5环芳烃含量较高,分子量大小趋于两极分化。

综上,在TH=350℃的条件下,加氢产物中芳烃含量达46.98%,且多为3~4 环芳烃,化学性质较均一,杂原子进一步脱除,组分得到优化调整。

2.3 中间相炭微球性能分析

(1)热聚产物族组成 对不同加氢温度条件下的加氢产物经热聚得到的热聚产物进行族组成分析,图6 为热聚产物族组成分析结果。由图6 可知:经热聚反应后,馏分油中的HS 大部分转化为TI-PS、PI,说明HS中存在中间相炭微球生长发展的有效组分。馏分油的加氢温度越高,热聚产物中HS含量越高,TI-PS、PI含量越低,说明随着加氢温度升高,低缩合度芳烃含量及烷烃含量增大,热聚过程中形成中间相炭微球的有效组分(3~4 环芳烃)被稀释,化学反应速率降低,因此在相同的热聚条件下,反应生成的重质组分(TI-PS、PI)含量相对较少。不同热聚产物中的HI-TS 含量不同,加氢产物(TH=350℃)热聚反应后HI-TS含量最低,说明加氢产物(TH=350℃)在420℃热聚6h后,HI-TS 的转化率更大;当TH>350℃时,热聚产物中HI-TS相对含量较高,说明原料轻质化程度越深,在同种热聚条件下,加氢产物大多生成中间相炭微球前体。

图6 不同加氢温度条件下的加氢产物热聚后产物的族组成分析结果

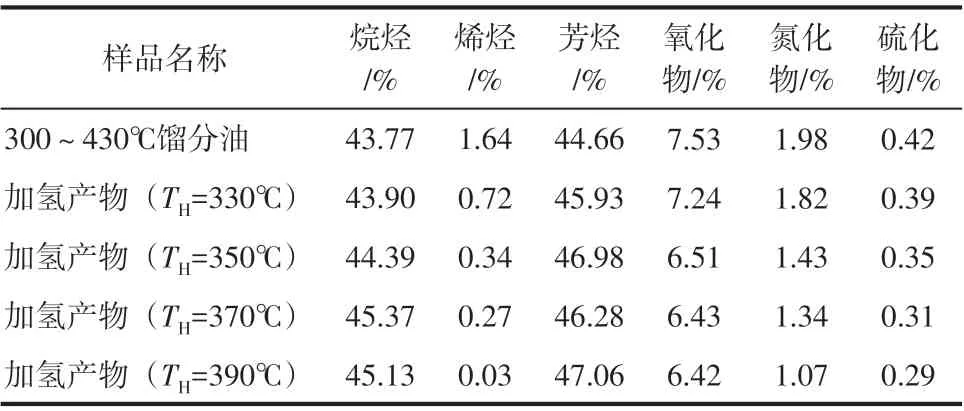

(2)中间相炭微球宏观外貌 图7为不同加氢温度条件下的加氢产物制备的中间相炭微球SEM结果。由图7可知:不同加氢产物在相同热聚条件下得到的中间相炭微球粒径均为5~15µm。加氢产物(TH=330℃)与未加氢馏分油制备的中间相炭微球中都掺杂大量块状物,小球表面粗糙,反应产物部分结焦,说明加氢产物(TH=330℃)性质改善不明显,反应性不均一,导致部分大分子提前焦化。随着加氢温度升高,加氢产物制备的中间相炭微球表面光滑,粒径较均匀,几乎不存在块状物,说明经温和加氢后原料结构优化调整,化学反应性均一,原料性质得以改善。当TH=390℃时,加氢产物制备的中间相炭微球数量较少,多个小球交联融并,结构性变差,且出现多孔块状物,说明加氢温度过高,加氢过程中脱氢反应和加氢饱和同时进行,馏分油中生成了缩合度高的大分子化合物和饱和度过高的小分子化合物,反应性差异较大。大分子物质在热聚反应时提前结焦,而小分子物质在焦固化前大量逸出形成多孔焦。加氢产物(TH=350℃)中杂原子部分脱除、分子结构优化调整,制备的中间相炭微球形貌最佳。

图7 不同加氢温度条件下的加氢产物制备的中间相炭微球SEM结果

图8 不同加氢温度条件下的加氢产物制备的中间相炭微球(煅烧后)SEM结果

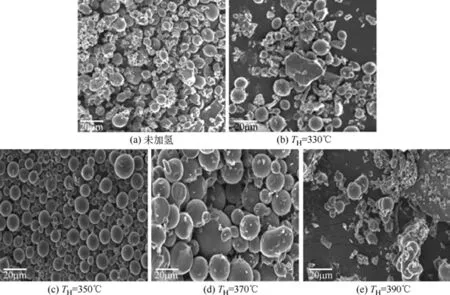

(3)中间相炭微球微观结构 将中间相炭微球进行不熔化[28-29]处理,使中间相炭微球在高温煅烧过程中形貌不被破坏。将不熔化处理后的中间相炭微球在1450℃下煅烧5h,使用SEM 对煅烧后的中间相炭微球微观结构进行观测,图8为不同加氢温度条件下的加氢产物制备的中间相炭微球(煅烧后)SEM 结果。由图8 可知:中间相炭微球经1450℃煅烧后能清晰看到小球表面微观结构,微观结构为地球仪型。不同加氢产物制备的中间相炭微球微观结构具有一定的差异,未加氢馏分油制备的中间相炭微球表面出现裂纹及颗粒状物质。由于未加氢馏分油中杂原子含量相对较高,在高温煅烧过程中导致晶胀,因此小球出现裂纹。颗粒状物质的形成是由于未加氢馏分油中大分子量的化合物和杂原子含量较高,化学反应速率快,导致体系黏度增长过快,小球的基本构筑单元融并受阻,因此呈现出颗粒状物质。加氢产物(TH=330℃)制备的中间相炭微球出现裂纹,也是由于加氢产物(TH=330℃)中杂原子含量较高,但与未加氢馏分油制备的中间相炭微球结构相比,它具有明显的层状结构。加氢产物(TH=350℃)制备的中间相炭微球具有均匀的层状结构,无明显裂纹。加氢产物(TH=370℃)制备的中间相炭微球表面存在大量白色絮状物,可能是由于加氢产物中小分子化合物含量较高,还未与中间相炭微球充分融并。加氢产物(TH=390℃)制备的中间相炭微球球形结构破损,可能是由于轻质组分在快速逸出过程中破坏了小球形貌。综上,加氢产物(TH=350℃)制备的中间相炭微球微观结构最佳。

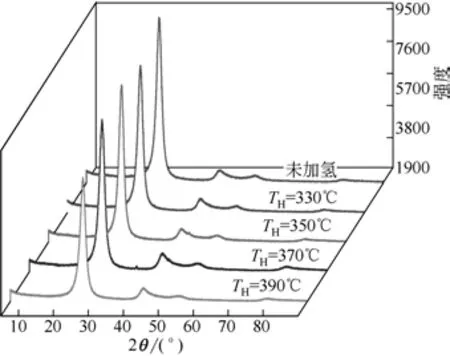

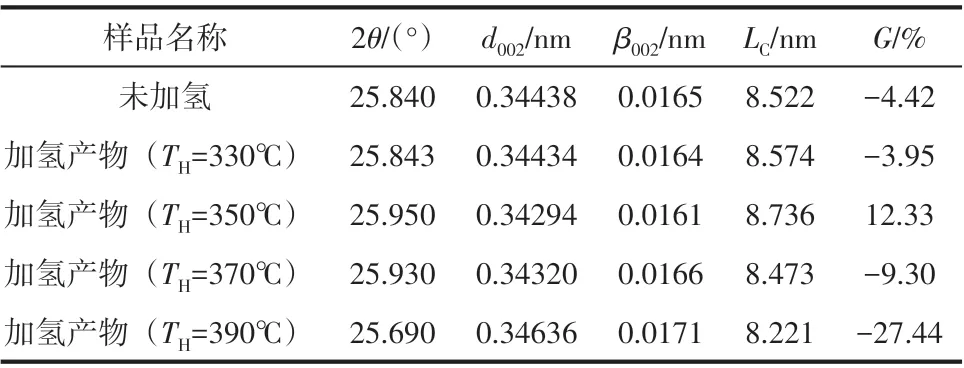

(4)中间相炭微球微晶结构分析 图9为不同加氢温度条件下的加氢产物制备的中间相炭微球(煅烧后)XRD 谱图,5 种炭化后的中间相炭微球在2θ≈26°处均出现一个尖锐的(002)面衍射峰,说明经炭化后的中间相炭微球具有一定的石墨化结构。

图9 不同加氢温度条件下的加氢产物制备的中间相炭微球(煅烧后)XRD谱图

表7为不同加氢温度条件下的加氢产物制备的中间相炭微球(煅烧后)的晶粒平均层间距、平均堆砌高度以及石墨化度等微晶结构数据。由表7可知:经温和加氢后的加氢产物制备的中间相炭微球分子微晶结构有所改善。在TH=330~350℃范围内,随着加氢温度的升高,加氢产物制备的中间相炭微球经高温煅烧后有序性增强,石墨化度增大。其中,加氢产物(TH=350℃)制备的中间相炭微球石墨化度达到12.33%,平均微晶堆积高度最大。当TH>350℃时,加氢产物制备的中间相炭微球的有序性变差,石墨化度降低,主要是由于轻质化程度过深,导致馏分油性质变差,因而制备的中间相炭微球微晶结构变差。

表7 不同加氢温度条件下的加氢产物制备的中间相炭微球(煅烧后)微晶结构数据

3 结论

(1)中低温煤焦油中300~430℃馏分油适宜于制备中间相炭微球。300~430℃馏分油分子量分布范围窄,HS 质量分数高达84.76%,PI 质量分数低至0.23%,杂原子和沥青质含量低。

(2)在TH=330~350℃范围内,随着缓加氢温度升高,加氢产物性质逐渐改善。加氢产物(TH=350℃)制备的中间相炭微球宏观外貌和微观结构较佳,进一步提升加氢温度,加氢产物制备的中间相炭微球微晶结构变差。

(3)中低温煤焦油基炭微球微观结构主要为地球仪型,层间平行性较好。加氢产物(TH=350℃)制备的中间相炭微球,经1450℃高温煅烧后具有一定的石墨化度,其层间距、微晶平均堆砌高度及石墨化度分别为0.34294nm、8.736nm、12.33%。