汽车线束变更试装评估的标准化作业研究

于清华

摘 要:为优化汽车企业对汽车线束变更的管理,更快速顺利地执行线束变更切换。文章通过追踪B企业近两年线束变更执行数据情况,发现该企业常见的汽车线束切换后试装评估缺陷,分析导致这些缺陷的原因,确定问题解决的方向和目标:良好的汽车线束变更试装评估,应当充分考虑线束的特性,制定标准化作业评估清单,引导式思维全面评估变更风险。文中分析了线束的组成和安装特性,针对性分析识别线束组件潜在失效及评估重点,最终制定了线束变更标准化作业评估清单。通过数据有效性验证,线束变更标准化作业评估清单可有效用于汽车线束变更试装评估的标准化作业,指导汽车企业线束变更试装评估,更规范地进行变更风险预防,降低管理成本,提高生产一次性通过率,从而提高生产效率。

关键词:汽车线束;变更;试装评估;标准化作业

中图分类号:G449.7 文献标识码:B 文章编号:1671-7988(2020)05-244-04

Abstract: In order to optimize the management of wiring harness changes in automotive companies, to ensure fast and smooth implementation of wiring harness change. This article traces the implementation status of wire harness changes in Company B during the past two years, and finds out the common defects in the evaluation of wiring harness change tryout, analyzes root causes, and determines the direction and goal of problem solving: good automotive wiring harness change tryout evaluation should fully consider the characteristics of the wiring harness, create a standardized operation evaluation checklist, and guidance thinking to comprehensively assess all risk of change. This article analyzes the composition and installation characteristics of the wiring harness, analyzes the potential failures of the wiring harness components, and evaluates the key elements. Finally, a standardized evaluation list for wiring harness changes is developed. After validation of enough data, the evaluation list of standardized wiring harness change operations can be effectively used for the standardized operation of wiring harness change tryout evaluation, and guides the evaluation of wiring harness change tryout for automotive companies, more standardized prevention of change risks, reduction of management costs, and increased FTC, and improving production efficiency.

Keywords: Wiring Harness; Change; Tryout evaluation; Standardize working

引言

隨着经济不断发展,人们生活水平日渐提高,轿车已经成为大多家庭的生活必需品。汽车行业市场竞争激烈,想要立足长远并稳步向前,必须时刻追逐市场步伐。随着汽车产品更新换代节奏的加快,为了迎合市场对于汽车电器功能越来越多的追求,各个汽车企业都将大部分研发精力积极投入到了电器零件的更新换代中,而线束作为连接网络随动变更源源不断。电器技术变更需要最短时间投入市场以占先机,由此变更后电器零件的试装评估和验证的环节就变得尤为重要。在试装中最早且最大程度的发现问题势必会为新电器技术的尽快投产争分夺秒。超凡的作业指导成就完美的工作业绩,面对源源不断的线束变更,如何能够创造出最优的线束试装评估流程来应对繁杂的零件更替,尤其需要一个得心应手的试装评估流程来提升变更管理的空间,保证新技术的尽快投产。

当前汽车企业对于汽车线束变更的试装评估存在一个普遍的现象,评估工作大多基于工程师以往的问题处理积累的经验,缺乏试装全面性评估考虑;工程师们往往各自为政,评估工作因人而异,缺乏标准化评估清单,不利于问题尽早发现、容易导致投产后批量问题及返修甚至召回,消耗企业管理成本,大大影响企业生产效率。本文从这一问题出发,依托B企业近两年的问题数据进行分析,制定汽车线束变更试装标准化作业清单,以便在B企业的线束变更试装管理中应用,同时也可供其他汽车企业借鉴。

1 B企业线束变更试装评估存在的问题与分析

B企业是一家合资汽车生产企业,公司自成立以来,一直保持较好的经营状态,在经历了批量散件组装生产阶段后,现已建立起现代化的客户定制生产制造体系。自由化的客户定制带来了繁杂的汽车配置变量,这对电器零部件的管理无疑是巨大挑战,尤其是线束,更是为应对这种销售状态,从订购到最终生产都采用排序式进行管理。线束是随动件,随功能、随用电设备的更改而动,因此线束的管理重点就在于变更,如何让变更尽快顺利投产是B企业线束管理管理的中心。通过有效的试装评估达到问题早发现早处理,将不良扼杀在初始阶段,避免问题流出到客户车,最大程度地提高车辆生产一次通过率,从而实现降本增效。

1.1 B企业线束变更评估现状

线束是汽车的神经网络,四通八达为汽车传递电供应及信号,为配合电器功能的频繁更替,线束变更可谓日新月异。B企业生产模式为客户定制,即没有固定车辆配置,每辆车的配置需求均来自客户,对线束而言变量成百上千,为应对这种生产模式,同时配合电器功能的快速投产,线束的变更管理尤其需要高效高准确率。逢改必试是B企业线束变更管理遵循的原则,因此试装评估更为举足轻重,而试装评估有效性则决定着未来变更切换后批量问题的多寡,更早发现问题才能更早地解决问题,从而保证切换投产的顺利进行。而如果评估有效性差则可能會导致大量问题、返修甚至召回。

为了更好的发现现有线束变更试装评估中的问题,对实际运行的数据分析必不可少。通过追踪线束变更的切换完成率及变更切换通过率可以反映线束变更的执行效率,从而反映试装评估的有效性。

线束变更切换完成率=线束变更完成数量/线束变更发起数量(1)

线束变更切换通过率=1-线束量产后紧急变更/线束变更完成数量(2)

线束变更执行效率=线束变更切换完成率×线束变更切换通过率(3)

对于B企业线束变更2016年及2017年两个年度,生产车间线束变更投产的实施状态跟踪表参见下表 1。

计算可得:

2016年线束变更切换完成率=531/577=92.0%

2016年线束变更切换通过率=1-45/531=1-8.5%=91.5%

2016年线束变更执行效率=92.0%×91.5%=84.2%

2017年线束变更切换完成率=582/613=94.9%

2017年线束变更切换通过率=1-43/582=1-7.4%=92.6%

2017年线束变更执行效率=94.9%×92.6%=87.8%

B企业线束变更试装评估工作目前大多基于工程师以往的问题处理积累的经验,缺乏试装全面性评估考虑;工程师们往往各自为政,评估工作因人而异,缺乏标准化评估清单,不利于问题尽早发现、容易导致投产后批量问题或返修甚至召回,消耗企业管理成本,大大影响企业生产效率。

由表中数据可见,线束变更量产后紧急变更的数量几乎平均每周有一例,直接的后果是返工带来的大量人力物力财力的浪费。B企业线束变更切换完成率的KPI是≥92%,而设计目标是零缺陷,但考虑到设计缺陷的不可预计性,同时考虑到资源的可用性,线束变更年均的年均切换通过率控制在96%以上比较合理、容易应对,以此算出的线束变更执行效率应高于88.3%。

1.2 B企业线束变更评估问题分析

调研B企业近两年线束变更批量生产切换后的问题导致紧急更正的清单,常见的汽车线束变更试装评估缺陷共两类:产品设计方面及工艺方面。具体如下:

1.2.1 产品设计方面

(1)缺少防误防错(插头或端子出现混装);

(2)线束尺寸公差不良(线束过紧或过长);

(3)系统中数据信息未维护(紧固件、扭矩等信息缺失等);

(4)产品失效(干涉、破损、漏水或标签无法扫描等)。

1.2.2 工艺方面

(1)线束难安装(超工时、不符合人体工程学、无法装配到位等);

(2)客户抱怨(噪音、插头锁止声音不够等)。

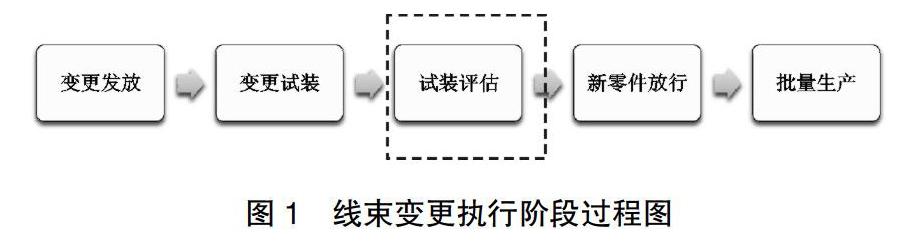

对上述所有问题的经验教训学习,排除单个案例的设计根本原因,从变更执行阶段考虑今后如何避免这类问题流入切换后量产的角度着眼,通过下图1线束变更执行阶段过程图分析,找到变更执行流程中问题流出到批量生产的根本原因,最终指向是试装评估的有效性。经过团队内经验总结分析得知,试装阶段未充分考虑线束的特性,没有全面考虑评估新件状态,导致问题没有被发现,最终流向批量生产。

2 线束变更试装标准化作业清单的制定与验证

找到问题发生的原因,为了充分考虑线束的特性,全面考虑评估新件状态,制定标准化作业评估清单,引导式思维全面评估变更风险是最优的解决方法。

线束特性分析主要从线束组成及线束安装特性着手。

(1)线束组成较复杂,线束总成通常包含电线、插头、大端子(接电源及接地)、支架、胶堵、发泡、卡钉(塑料及金属)、水管(洗涤液跨接)等,各种材质又有自己的特性,试装评估清单都需充分考虑到。

(2)线束安装特性主要考虑柔性和公差。柔性表现在线束在生产、运输及安装中都易扭转,从而产生压力导致线束捆形状改变,这种改变会导致装配问题,特别是对于大捆线束。公差方面,线束通常是手工装配捆扎,公差相比模具件要大,对于卡钉、分支方向的公差是时钟方向定义,更为抽象不好控制,因此没有两条相同的线束,这种特性对线束装配一致性的影响最大。

由上述线束组成及安装特性产生的潜在失效类型及失效表现,以及从而引发的试装评估重点分析如上表2所示。

3 制定线束变更标准化作业评估清单

通过上述线束特性分析,结合B企业近两年来的线束缺陷,按照失效类型将评估方向确定为产品和工艺两类,针对这两类问题下列举出的主要潜在失效模式,制定的线束变更标准化作业评估清单如下表3所示:

表3线束变更标准化作业评估清单将线束变更试装评估作业标准化,以核查清单的形式逐一列出并要求评判,评判的工作由试装申请人(产品工程师)带头,组建评估团队共同完成。评估团队应至少包括产品、装配及质量部门相关人员。评估的整体结果分为三类,绿色:无限制条件通过;黄色:有限制条件通过,有非关键要求项不满足;红色:不通过,有关键要求项不满足,创建问题跟踪,改进后必须重新做试装评估。评估的整体结果也需团队形成共识并签字归档。这样做的目的在于发挥团队成员在各个领域的专长,尽量客观全面的评估试装,以便尽早发现问题,避免问题流入生产。

4 有效性验证

B企业从2018年初推行了这个线束变更标准化作业评估清单,以指导线束工程師在汽车线束变更试装评估中进行标准化作业。2月在特定车型试装进行了试运行,结果良好,3月开始培训及推广,追踪B企业线束变更2018年上半年度数据,生产车间线束变更投产的实施状态跟踪表参见下表4。

由上表数据可见,2018年上半年线束变更切换后紧急变更仅10例,线束变更切换通过率96.7%>此次改进设定的目标值96%,而且变更执行效率为89.2%>此次改进设定的目标值88.3%。由此证明线束变更标准化作业评估清单引导式思维全面评估变更风险,汽车线束变更试装评估中进行标准化作业完成预期问题解决设定的目标,降低了线束问题在批量生产中发生的可能性,提高了线束试装评估的有效性。

5 结论

终上所述,将线束变更试装工作标准化,通过汽车线束

变更试装评估清单指导工程师作业取得的效果是明显的。线束变更标准化作业评估清单,充分考虑线束的特性,采用引导式思维全面评估变更风险。通过对汽车线束变更试装评估的标准化作业,指导汽车企业线束变更试装评估,更规范地进行变更风险预防。

通过上述分析,线束变更标准化作业评估清单取得的效果是明显的,但关注成绩的同时,仍然存在的问题也应被正视。采用线束变更标准化作业评估清单后线束变更执行效率仍然有提升余地,而且量产后紧急变更仍然存在,但受B企业没有真正研发的公司策略制约,一段时间内,仍需由德国研发作为设计开发的主角,这就不可避免的会出现设计反复更改这样的非增值活动。为了解决这个问题,B汽车公司需要在发展的过程中,重新审视自己在行业内的位置,努力将公司从汽车生产厂逐步蜕化成带有自主研发的汽车主机厂,为了中国汽车在世界汽车行业的崛起添砖加瓦。

参考文献

[1] 毛雯.核电项目整体变更控制的应用[J].中国电力企业管理.2017 (01).

[2] 阮方龙,程晓庆.加强变更控制管理,预防质量事故发生[J].广州化工. 2010(12).

[3] 孙芳岑.C汽车电子公司轮速传感器项目研发工作流程的优化[D].吉林大学:项目管理,2015.

[4] Milton D.Roselinau,苏芳.成功的项目管理[M].北京:清华大学出版社,2003.

[5] N.Balakrishnan, A.Naumov and D. Morgunov. Methods of Risks Esti -mation and Analysis of Business Processes[J].ENCYCLOPEDIA OF STATISTICAL SCIENCES,2010,92(2),239-251.