油气管道环焊缝缺陷适用性评价现状与展望

杨 辉 王富祥 陈 健 雷铮强 玄文博 考青鹏

1.中国石油管道科技研究中心 2.中国石油管道公司 3.中石油管道有限责任公司

0 引言

近年来,国内相关单位已发生数起环焊缝开裂导致的泄漏事故,造成了巨大的经济损失和不良的社会影响[1-2]。因此,环焊缝缺陷适用性的准确评价对于保障管道安全运行具有重要的意义。为此针对环焊缝缺陷适用性评价方法进行了系统地归纳和总结;对环焊缝缺陷进行了分类并分别给出了推荐评价方法;分析了当前环焊缝适用评价遇到的瓶颈问题,并展望了未来研究思路,以期为环焊缝缺陷安全评定提供参考。

1 环焊缝缺陷评价方法

1.1 基于塑性破坏的强度评价方法

基于塑性破坏的强度评价方法主要是对造成结构产生塑性破坏的极限应力进行评价。塑性失效模式包括3种:局部塑性失效、净截面塑性失效(Net Section Collapse,NSC)和全截面塑性失效[3]。局部塑性失效模式以缺陷毗邻剩余韧带局部达到塑性屈服为评价标准,净截面塑性失效模式则是以含缺陷截面达到屈服时的应力作为塑性极限载荷。局部塑性失效评价结果通常较净截面塑性失效评价更为保守。全截面塑性失效模式用于评价远离缺陷或不受缺陷影响的结构塑性失效情形。传统的极限载荷分析通常选用局部塑性失效或净截面失效模式,代表性方法有Kastner方法[4]、Miller方法[5]、ASME NSC方法[6]等。

1.2 基于单参数准则的断裂评估方法

基于单参数准则的断裂评估即基于断裂力学的工程评估方法,包括线弹性断裂力学和弹塑性断裂力学两种方法。线弹性断裂力学评价方法有美国API 1104-2013附 录A[7]、ASME BPVC Section XI[6]的 附录C和附录H等标准,是基于材料性质和应力分析结果并结合裂纹尖端应力强度因子(K)给出裂纹临界尺寸,用以评估脆性断裂失效,对韧性较好的管道评价结果较为保守。弹塑性断裂力学评价方法是以断裂驱动力(J积分)为核心的评定方法,通过比较载荷作用下管材的J积分与其对撕裂的阻力(JR阻力曲线)从而得出裂纹起裂和塑性失稳的判断,如美国电力研究所的GE-EPRI方法、Paris-Tada方法、美国核研究委员会提出的LBB-NRC方法、美国Battelle Columbus研究所的LBB-ENG方法等[8]。J积分的定义复杂,难以准确计算,且不同的方法对J积分提出了不同的估算方法。运用该方法进行断裂失效评估时,需要进行复杂的断裂力学计算,一般工程人员难以掌握。因此在实际工程中应用较少。

1.3 基于塑性破坏和断裂双判据的失效评估图法

基于塑性破坏和断裂双判据失效评估图(Failure Assessment Diagram,FAD)的评价方法(以下简称FAD方法),最早由英国中央电力局提出并形成R6标准[9],后来逐渐发展并被多个标准引用,并不断更新完善,如英国标准BS 7910: 2015[3]、欧洲工业结构完整性评价程序(SINTAP)[10]、美国标准API 579-1-2016[11]、API 1104-2013[7]、加拿大标准CSA Z662-2015[12]和我国的GB/T 19624—2004[13]、SY/T 6477—2017[14]都使用了该方法,也是目前应用最为广泛的方法。

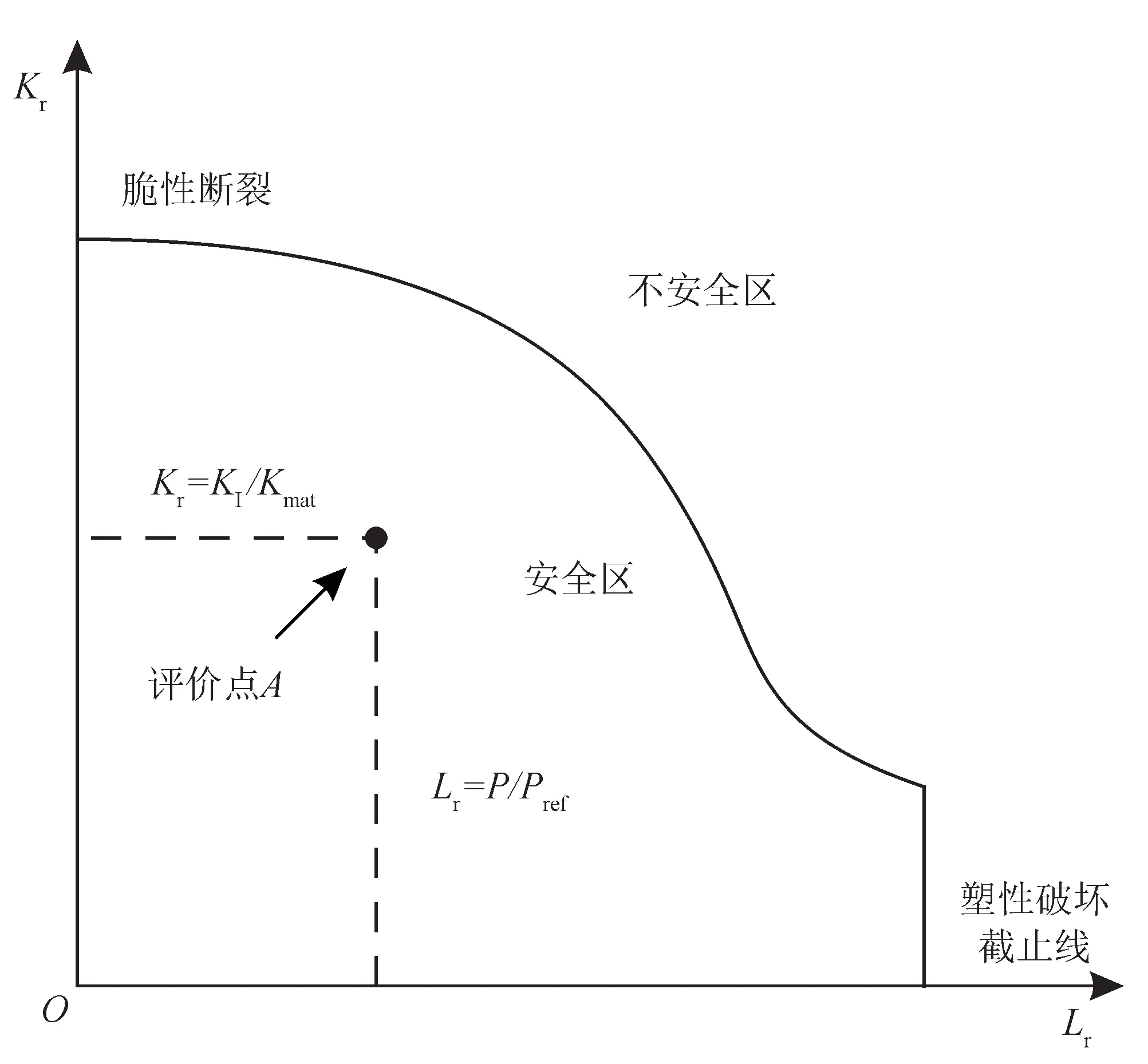

FAD方法,是一种含裂纹结构的安全性评价方法。失效评估曲线(Failure Assessment Curve,FAC)在无量纲坐标系Lr—Kr中构建(图1),Kr表示与线弹性断裂的接近程度,Lr表示与塑性破坏(或极限载荷)的接近程度。Lr和Kr定义如下:

式中Lr表示载荷比,表征与塑性破坏(或极限载荷)的接近程度;Kr表示断裂比,表征与线弹性断裂的接近程度;P和Pref分别表示结构承载及参考载荷,N;σref和σy分别表示参考应力和屈服应力,MPa;KI、Kmat分别表示裂纹应力强度因子和材料断裂韧性,N/mm3/2;Je、J分别表示弹性J积分和J积分,N/mm。

图1 失效评估图

1.4 基于简化因子的评价方法

美国机械工程学会最先提出了Z因子法,主要应用于核电管道,采用撕裂失稳载荷作为临界载荷进行评价,而且保守程度较大[15]。为了克服Z因子法不适用于石油化工薄壁管道的不足,徐宏等[16]初步提出了U因子法,刘长军等[17]对U因子法进行了系统研究,并提出了基于通用失效评估图的U因子法。该方法被收录在GB/T 19624—2004附录G[13]中。U因子的计算简单,应用方便,是简化了的FAD方法,但对于非平面型缺陷过于保守。

1.5 基于有限元的数值仿真方法

该方法通常是运用有限元仿真软件(如ANSYS、ABAQUS等)对管道运行工况的模拟,能够快速给出复杂载荷条件下管道的应力应变分布状态,确定危险位置及计算环焊缝等缺陷位置的断裂参数,包括K、J积分、裂尖张开位移(CTOD)等。然后结合材料的力学性能和现有的技术规范对缺陷的可接受性做出判定。目前尚没有基于有限元仿真的管道缺陷评价规范,该方法更多用于管体缺陷评价研究,且与理论解析、试验验证相结合,使用者除要掌握分析软件的使用外还要具备较深的理论知识储备,属于工程适用性评价中“高级评价”的范畴。

1.6 基于应变的评价方法

当管道在位移载荷作用下出现大范围屈服时,现行的基于应力的断裂评估方法存在一定的局限性,采用基于应变的方法更为合理。基于应变的评价需要解决两个关键的问题,分别为驱动力的应变表征和失效准则的确定[18]。Wang 等[19]提出了确定含表面缺陷和埋藏缺陷管道拉伸应变的定量计算方程,并被CSA Z662-2007[20]采用。由于未考虑内外压力、焊缝强度匹配和热影响区软化对管道应变能力影响,其计算结果具有一定的保守性,尤其针对长度小于15%管道壁厚、深度小于20%管道壁厚的短小缺陷,该方程在CSA Z662-2015[12]中未被沿用。同时,该标准还给出了屈曲失效模式下的压缩应变极限状态方程。国内在基于应变的管道设计与评价方面尚处于起步阶段,工程中选择焊缝超强度匹配以避免应变过度集中于焊缝及热影响区,焊缝缺陷评估问题因此更加复杂[21]。

2 适用性评价方法选择

2.1 环焊缝缺陷分类

环焊缝焊接时产生的缺陷包括:裂纹、未熔合、未焊透、咬边、气孔、夹渣、未焊满、过度打磨以及错边等。根据BS 7910: 2015[3]、GB/T 19624—2004[13]等国内外主要适用性评价标准,大体将环焊缝缺陷分为体积型缺陷和裂纹型缺陷两大类。其中体积型缺陷包括气孔、夹渣、过度打磨以及未焊满等;平面型缺陷包括裂纹、未熔合、未焊透等。另外,咬边通常作为平面型缺陷评价,而错边作为一种结构不连续,按照产生附加应力集中进行考虑。

2.2 体积型缺陷评价方法

体积型缺陷主要为塑性失效模式,危害相对较低,可采用的适用性评价方法包括Kastner方法[4]、Miller方 法[5]、ASME NSC方 法[6]、修 正 的Miller方法[22]等。WANG 等[22]在国际管道研究协会(PRCI)环焊缝评价研究报告中介绍了基于极限塑性失效应力的环焊缝缺陷评价的一些研究成果,并对比分析了经典塑性破坏解和EPRG环焊缝评价指南、CSA Z662、API 1104等对于环焊缝缺陷塑性失效评价的适用性,指出:①Kastner方法、Miller方法、ASME NSC方法等适合作为工程应用候选方法,然而CSA Z662等标准则过于保守,预测的塑性失效应力仅为Miller方法的1/7,仅为Kastner方法的1/6;②对于深度小于50%管道壁厚、长度小于10%周长的环向缺陷,Miller方法、Kastner方法、ASME NSC方法等结果均能很好满足环焊缝缺陷评价。Wang 等[22]在Miller方法的基础上进行了修正,并被纳入API 1104第2级评价塑性失效计算中。因此,体积型缺陷评价推荐采用修正的Miller方法。

2.3 平面型缺陷评价方法

相对于体积型缺陷,平面型缺陷危害较大,评价时应同时考虑塑性失效和断裂失效模式,目前国内外普遍采用基于失效评估图方法进行评价。该方法已被多个标准引用,但不同标准在失效评估曲线(FAC)、Lr和Kr的计算及残余应力选取等方面存在差异。其中,API 1104-2013[7]仅给出了通用FAC,且在残余应力等方面考虑不足。GB/T 19624—2004[13]在编制过程中主要参考了BS 7910: 1999[23],版本较旧,很多内容尚未更新。SY/T 6477—2017[14]在编制过程中主要参考了API 579-1-2016[11],同样仅给出了X80及以下管线钢通用的FAC,且残余应力选取相对较为简单。BS 7910: 2015[3]和API 579-1-2016[11]都给出了通用FAC与基于具体评价对象材料应力应变曲线建立精确度更高的特定FAC的方法。这两种标准方法都比较适用于环焊缝平面型缺陷评价,但相较于API 579-1-2016,BS 7910: 2015在残余应力选取、焊缝强度匹配等方面给出了更为详细的规定。综上所述,平面型缺陷评价推荐使用BS 7910: 2015,并根据可用材料参数及保守程度选用通用FAC或特定FAC进行评价。

3 适用性评价瓶颈问题分析

根据对环焊缝失效原因的统计分析,焊接缺陷、内外部载荷、材料性能不达标等是导致环焊缝开裂失效的主要因素,也是评价过程中制约评价结果准确性的关键因素,具体表现如下。

1)环焊缝缺陷特征数据主要来源于管道漏磁内检测、射线检测、超声检测等。在实际应用过程中发现,不同检测手段报告的缺陷在类型、位置、尺寸量化方面存在较大偏差。如何认识并根据各种检测技术的原理和特点,结合管道的实际焊接工艺来有效处理这种偏差是评价过程需要解决的问题。

2)从施工期到运营期,作用于管道环焊缝上的载荷是多种多样的,主要包括施工过程中强力组对引起的装配应力、错边/斜接引起的弯曲应力、焊接产生的残余应力、运行过程中内压引起的薄膜应力、外部土体移动导致的附加轴向应力、温差引起的轴向应力等。部分载荷参数实测较为困难或与实际情况存在较大偏差,如通过假设又缺少明确的原则,相关标准规定不一。因此,载荷参数识别与获取对于环焊缝缺陷评价也至关重要。

3)材料性能不达标主要表现为韧性值偏低,主要是由于焊工在环焊缝焊接过程中未严格按照焊接工艺操作等原因所导致;材料参数的选取应以实测为主,但由于不同焊口、不同位置的材料性能具有较大的分散性,因此材料参数取值的代表性也是评价过程中首先需要明确的问题。另外,近年来,高强钢环焊缝弱匹配与热影响区软化等问题已逐渐突显,应在环焊缝评价中予以重点关注。

4 未来展望

目前,环焊缝缺陷适用性评价技术在传统低、中等级钢管道的实际应用中已取得阶段成果,但随着近年来高钢级、大口径、高压力管道的投产运行,管道环焊缝又暴露出新的问题,需要进一步开展相关研究工作,分述如下。

1)高钢级管道环焊缝裂纹成因及机理研究。部分高钢级管道环焊缝检测与现场开挖验证发现多处超标环焊缝裂纹,明确其成因及产生机理对后续环焊缝检测、评价与新建管道的裂纹防控具有重要意义。

2)强度匹配形式对环焊缝失效行为影响研究。由于现行管线钢标准规定的屈服强度、抗拉强度许可范围较宽,当钢管强度偏向标准上限时,环焊缝便成为弱匹配。部分管道力学性能测试也证实了焊缝强度存在弱匹配情况,不同焊缝强度匹配形式对于焊缝韧性、抗开裂性能、焊缝残余应力等的影响还有待进一步明确。

3)根部缺口性应力集中效应及复杂载荷下评价方法适用性研究。历史失效事故统计显示焊缝多起裂于根部,尤其是存在变壁厚、错边或成型不良的环焊缝。对于高钢级管道,当焊缝韧性储备不足的情况下,这种根部缺口性应力集中是极其危险的。孟波等[23]研究表明,当缺口张开角小于60°时,不同缺口应力强度因子随角度减小变化不明显,即几乎等同于裂纹。现行的适用性评价方法一般通过放大膜应力或叠加附加弯曲应力来考虑焊趾或根部结构性不连续产生的应力集中效应,可能严重低估了其对环焊缝承载能力的影响。

4)高钢级管道环焊缝应变能力及基于应变的适用性评价方法研究。当管道承受较大位移载荷时会产生塑性变形,尤其是弱匹配形式下的环焊缝将先于临近管体达到屈服并出现应变强化,基于应力的评价方法已不足以评估其应变能力。如何准确评估高钢级管道环焊缝的应变能力,已成为管道断裂控制中面临的新难题,需要解决基于应变的裂纹驱动力问题,而不是传统的基于应力的断裂力学分析。

5 结论

1)系统总结了现行的环焊缝缺陷适用性评价方法,并归纳为6种类型,剖析了各类方法的原理、特点及适用性。

2)将环焊缝缺陷分为体积型缺陷和平面型缺陷两大类,对于体积型缺陷,主要考虑塑性失效模式,推荐采用修正的Miller方法;对平面型缺陷,应同时考虑塑性失效和断裂失效模式,推荐采用BS 7910:2015标准中基于失效评估图(FAD)的方法,并根据可用材料参数及保守性选用通用FAC或特定FAC。

3)从焊接缺陷、内外部载荷及材料性能等3个方面分析了目前环焊缝缺陷适用性评价过程中遇到的瓶颈问题,主要表现为不同检测方法针对缺陷表征存在偏差、载荷参数识别与量化准确性、材料参数取值代表性等。

4)针对高钢级管道环焊缝所暴露出的新问题,提出了环焊缝缺陷适用性评价的未来展望。