基于PLC和物联网的蔬菜切割机

苏伟乐 李金灿 黎智聪 王为凭

摘 要:为提高蔬菜切割效率,设计一种基于PLC和物联网的蔬菜切割机。文中的自动切菜系统使用PLC、触摸屏、网关作为现场和物联网云端的控制流程执行信号的控制核心,前端配套金属传感器与红外传感器,满足切菜条件后由PLC输出开关信号到变频器,启动切菜控制电机和传送带电机,实现自动切割与运输蔬菜的功能。该系统能使用手机APP及现场自动控制,具有较优的控制特性,有较好的推广意义。

关键词:蔬菜自动切割;物联网云端;触摸屏;PLC;变频器;APP

中图分类号:TP271文献标识码:A文章编号:2095-1302(2020)03-0-03

0 引 言

自动切割机是将传统的手工切菜以现代化的自动过程完成的替代品,可以将投入的蔬菜切成粒、片、块等形状。人长久保持切菜动作难免会麻木出错,影响菜品质量和产生人身伤害风险。在讲究效率和以人为本的现代社会,依靠人力去处理大量的蔬菜是不可取的,因此蔬菜的自动切割处理越发引人关注[1-2]。本设计是结合省级大创项目而确定的设计类课题,设计的系统能够实现瓜类蔬菜的高效切片或切块。

经调研、讨论确定设计方案:在手动启停与恒速的切割机基础上,加装金属传感器与红外传感器,实现满足条件的启动与不满足条件的停机及切菜传菜速度可调,并将系统运转信息通过PLC采集后发送到触摸屏和网关上云,从而实现现场与云端监控[3]。

采用信捷XC3标准系列的PLC,实现逻辑运算、顺序控制、定时、计数等功能,这是整个系统的核心。此外,在RS 485通信协议下,网关可以实时获取PLC内部元件的工作状态,从而在云端后台实时监控系统[4-5]。

1 系统总体方案

本设计主要根据蔬菜自动切割系统的工作原理,PLC的工作原理,以及传感器前端检测与信号输出原理,进行软硬件以及人机界面设计,在自动化和安全性上能达到既定的目标。

蔬菜切割和传送是设计的关键,力求做到蔬菜切割均匀;其次是安全性问题,只要有人操作的地方就要添加防止误伤人体的功能;然后是整套设备的体积问题,如果太大将不实用;最后是添加物联网控制监测[6]。

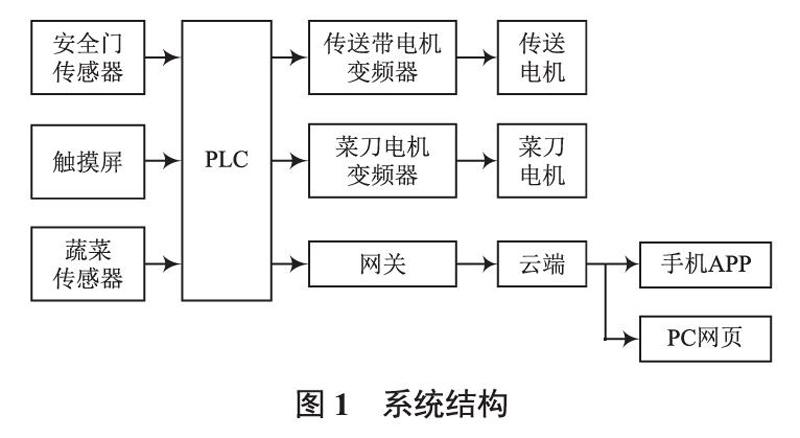

综上,所需设备及技术包括:电气控制部分有空气开关、信捷PLC以及模拟量输出模块、信捷触摸屏、变频器、电源模块、对射型红外栅栏传感器、金属涡流传感器,需要掌握电气控制技术、组态设计技术、变频器外部信号输入启动和调频技术、低压电路回路接线技术;切割部分有2台单进单出单相电机、传送带、金属机架与部件、动力输出带以及链条、龙门吊型切刀;创新功能部分有人防安全设置、物联网功能,需要根据现有基础结合实际要求进行添加控制功能的理念和能力。系统结构如图1所示。

2 PLC选型及I/O接线

根据系统工艺、运行要求,确定PLC型号为信捷XC3-32R-E,输入/输出I/O的点数为16 /16点,并根据控制变频器的需要,选择了模拟量输出扩展BD板。PLC的I/O接线图如图2所示。

3 系统实现

3.1 硬件设计

切菜系统主要由变频器、三相异步电机、切刀、传送带、金属传感器、红外光栅传感器、触摸屏组成。

3.1.1 硬件选型

变頻器采用基于PWM控制的单相输出的变频器,可设置为手动控制或外部控制模式,控制模式可通过外接设备进行远程控制进行调频,能实现0~50 Hz范围之间的频率改变,型号分别为AT2-1500X、AT2-0450X,工作电源电压为200 V,带有滑差补偿功能,对于冲击性负载有良好的适应性,可保证电机的输出转速恒定[7]。

触摸屏TG765S的液晶可在环境温度25 ℃下寿命50 000 h以上,环境运行温度在0~50 ℃之间,存储温度在-20~60 ℃之间,运行湿度10%RH~90%RH(无凝露)之间,支持RS 232通信方式,可通过USB-B接口,实现数据的快速传输,提高工作效率。

菜刀电机采用卧式370 W,220 V的单相电机YL90L-6。单相电机YL90系列单相双值电容电动机的起动转矩较大,可达40 N·m以上,满足菜刀动力需求,额定转速可达900 r/min。传送带电机采用卧式370 W,220 V的单相感应电机YY7134,启动转矩达30 N·m以上,满足传送带运转需求,额定转速[8]可达1 400 r/min。菜刀的运动方向却是垂直双向的,而电机的运动方向是旋转型的,所以菜刀与电机的动力方向需要转换,于是选用传统的曲柄连杆装置,它能相互转换旋转方向和垂直方向的动力。由于周长大的圆与周长小的圆旋转同一角度,大圆的运动距离跟远,故电机的转子外加一个大一些的传送带卡槽,然后通过传送皮带间接传输动力以提高菜刀的速度。

安全盖使用的传感器为金属涡流传感器[9]。当安全盖打开时,安全盖上的金属会脱离金属涡流传感器的检测范围,传感器此时会反馈一个信号给PLC,PLC再根据程序进行停机处理。检测蔬菜的传感器则选用数字变频红外光栅探测器,红外探测器分发送端和接收端两部分,能在-40~70 ℃环境温度下正常运行,且灵敏度高,仅需遮挡红外线30 ms即可检测出物品,探测距离大,使用低频的红外线进行探测,对有红外线的家用电器无任何干扰,拥有智能光强检测,降低功耗又可分辨出灯光和太阳光,可抗水珠、雾气干扰,非常符合工作场景。设备开启并运作时,当红外探测器检测到蔬菜,PLC会根据选择的设置进行加工处理,如5 s未检测到有新的物品放入,PLC会使电机进入暂时停机模式以节能。

3.1.2 硬件搭建

首先将两个电动机以卧式方式安装在铁架的最下方,以避免固定电动机的螺丝在工作时避免因重力的干扰而容易出现松动;而且采用U型槽来固定电动机,电动机在U型槽中可以实现1 cm左右的微调,方便以后进行优化。然后在铁架上方安装传送带。由于传送带的使用占据了蔬菜切割机的所有过程,故对传送带的安装进行优化。传送带的出菜口端是固定的,入菜口端则是通过较长的螺丝与带有相应螺丝孔的铁杆轴之间的咬合进行拉伸固定。因此传送带可调节松紧度以解决传送带使用久后出现松动这一问题,且方便拆卸、清洗。在应对较轻的蔬菜时,可将传送带放松一些,减小电动机的工作负荷;而在应对较重的蔬菜时,可以适当的将传送带拉紧[10]。

为了避免水滴、残渣接触到电机和提高切割机的清洗的简易度,在传送带下方安装一个隔绝的挡板,在挡板上面放入一个宽矮的废弃物收集槽用以收集残渣和水滴,收集槽可像抽屉一样完全拉出,待清洗后再放入即可。裸露的菜刀并不安全,而全封闭的又不方便清洗、维护,故在传送带上方的菜刀的前后位置安装一个凸型铁皮,避免菜刀裸露在外面,然后在离菜刀近的出菜口端安装上保护盖及金属涡流传感器,入菜口端离菜刀较远,需要伸入2/3的手臂才能接触到菜刀,因此较为安全。红外光栅则安装在入菜口端的左右两边。对于PLC、变频器、物联网网关、天线和空气开关等器件,采用模块化安装,统一将它们安装在全封闭的木箱中,木箱可挂于切割机的两侧,当需要进行常规检查或者有器件损坏时,可针对性进行统一检查或维修,这样就不会出现因设备内部杂乱且空间不足而难以对各个器件进行拆除、维修等问题,方便后期维护。切菜机硬件图如图3所示。

3.2 PLC软件设计

程序设计需要按照作品预期想要实现的功能进行设

计[11]。整套程序分多个模块,虽各自功能不同,却又相互联系、缺一不可。为了能达到预期的控制效果,每一项功能的程序必须细致编写,提防在系统运行时可能出现的逻辑错误而导致的运行失败。自动切菜机运转流程如图4所示。

3.3 物联网功能设计

物联网功能在本项目的具体应用为:在原基础控制平台上加装广州智嵌公司自主研发的万能物联网网关作为监控中介,如图5所示,利用485通信方式、Modbus通信协议对PLC的内部寄存器与继电器进行读/写操作。流程为网关读取到PLC的数据先上传到中国移动OneNET平台,最后由智嵌公司的物联网数据监控平台上后端做可视化[12],如图6所示;而写数据则在平台上定义按钮路径,通过在平台上做相关控制操作,通过云端及手机APP开发,亦借由网关将控制信号传送到PLC,再执行相关动作,从而实现控制功能,如图7所示。

3.4 系统调试

前期所有准备工作包括:检测控制系统与主硬件完整接线、变频器和电机及传感器等各硬件信号响应和输出是否正常、PLC与物联网网关各自程序模拟运转正常、触摸屏人机界面设计及连接PLC。

测试结果:控制方面,触摸屏以及云端物联网APP可以根据系统反馈运行条件手动启停,以及自动进入运行与待机自循环判断执行环节,并能调节电机转速;运行数据方面,在触摸屏现地以及物联网云端显示。但亦存在传送带的工作过程不太流畅,团队更换了其材质以及调节松紧度,最终较好解决问题。运转信息结合经济以及实用因素考虑后设定为10 s上传1次到云端后台,但可实时下发控制量。

4 结 语

本项目在实验室完成了软件虚拟运行与硬件实际运转设计与组装调试,实现了放入蔬菜后即可自动切菜的预期功能。同时也表明,PLC作为控制核心可以实现非常清晰的逻辑控制,搭配传感器可以提升传统控制模式的智能化水平,同时配合人机界面和物联网技术、手机APP功能或使系统有优异的控制性能。

参 考 文 献

[1]刘世豪,赵弘扬,王建波,等.一种基于曲柄连杆机构的蔬菜切割机[J].南方农机,2017(13):32.

[2]韩余,肖宏儒,金月,等.基于Nastran的茎类蔬菜切割器刀片模態分析与优化[J].中国农机化学报,2018(2):37-41.

[3]汪心国.四款食品加工机械[J].农村新技术,2013(5):80-90.

[4]胡冰.云端安全技术研究及应用[D].长沙:湖南大学,2017.

[5]王嘉奇,王平.智能家庭设备控制的云端实现[J].现代经济信息,2017(6):330.

[6]付克兰.基于物联网的温室大棚智能监测控制系统[J].科技资讯,2017(11):143-144.

[7]沈金龙,李向坤.自动豆干切割设备的设计[J].工业控制计算机,2015(10):157-158.

[8]汤沛,李新,王佩犇,等.电动蔬菜收获机动力系统设计[J].中国农机化学报,2019(1):72-76.

[9]宋海成.电涡流传感器的常见故障处理及安装方法[J].仪器仪表用户,2018(10):31-35.

[10]卢小菊,刘玉娟.基于PLC的工件质量检测和分离设备设计[J]. 机械工程与自动化,2018(6):155-156.

[11]陈鸿桂,付斌,吴兴倡,等.PLC梯形图程序设计技巧及应用[J].制造技术与机床,2015(10):40-60.

[12]侯杰林,张青春,符骏.基于OneNET平台的水质远程监测系统设计[J].淮阴工学院学报,2016(3):10-13.