矿渣水泥性能的试验研究

陈灿灿 葛振红洛阳市金鉴工程质量检测中心有限公司(310012)

0 引言

矿渣是炼铁过程中产生的废渣,是一种具有潜在的水硬性胶凝材料,在水泥行业被广泛应用于混合材料,矿渣水泥是我国六大水泥品种之一,与普通水泥相比矿渣水泥,即可以降低水泥成本又能改善水泥性能。大量的试验和生产证明,矿渣的粉磨细度(比表面积)对水泥性能特别是强度影响很大。由于矿渣的易磨性较差(相对水泥熟料),在生产中矿渣掺加量较大的情况下,如果采用共同粉磨工艺,矿渣难以磨细到理想颗粒,对水泥的性能带来负面影响,现在很多企业都采用单独粉磨方式对矿渣进行粉磨,达到S95标准要求,再按生产水泥品种要求进行配比混合,从而达到预期效果。由于矿渣具有潜在活性,其活性需要碱和硫酸盐进行激发,所以矿渣水泥中SO3的含量对水泥性能也有较大影响。

1 试验材料

1.1 水泥

河南某厂生产的P·O42.5水泥,混合材料掺加量12%,主要性能指标见表1。从表1可以看出,该水泥的早期 (7d)强度较高,达到28d龄期的86%。

1.2 矿渣微粉

来自河南济源生产的S95矿渣微粉,主要性能指标见表2。表2试验表明,7d、28d活性指数超过GB/T18046—2017规定的S95技术要求。而不同水泥检测的矿渣微粉的活性指数不同,出厂活性指数采用我国基准水泥检测,其7d强度发展没有试验水泥快。

表2 矿渣微粉性能指标(%)

1.3 粉煤灰

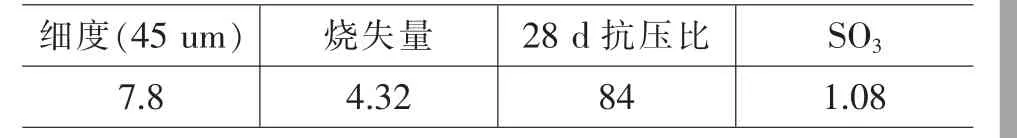

来自洛阳生产用于混凝土掺合料的粉煤灰,主要性能指标见表3。该粉煤灰的细度较好,烧失量和28d抗压比等指标达到GB/T1569—2017规定的用于水泥中粉煤灰的技术要求。

表3 粉煤灰性能指标(%)

1.4 脱硫石膏

采用首阳山电厂的脱硫石膏,细度 (45um筛余)15%,SO342.38%。

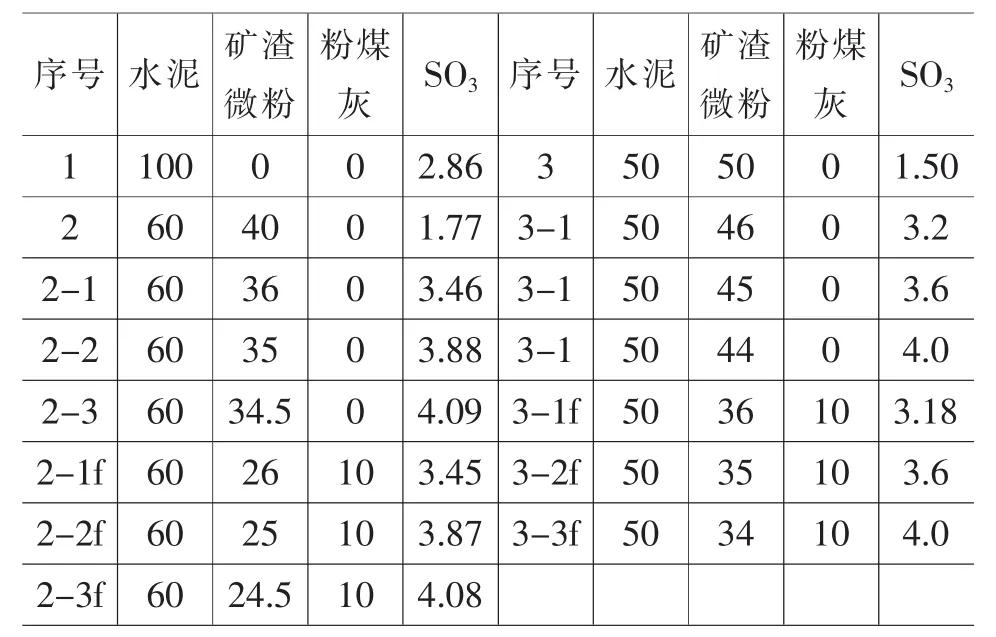

2 试验方案与配合比

目前我国矿渣水泥有两种——P·S·A和P·S·B,二者区别在矿渣掺加量不同,本试验采用P·S·A有关技术要求进行,即矿渣微粉掺加量在20%~50%,同时在矿渣水泥中掺加10%的粉煤灰替代矿渣微粉进行水泥性能对比。结合前期试验和试验对比水泥情况,水泥试样的SO3含量控制3.0%以上。确定试验中普通水泥掺加量分别为60%、50%,矿渣微粉初始掺加量分别则为40%、50%,其中对比试样为普通水泥及普通水泥与矿渣微粉配合比试样,配合比试样逐步增加SO3含量(脱硫石膏),试样的水泥掺加量不变,减少矿渣微粉掺加量,试验配合比见表4。

表1 P·O42.5水泥性能指标

表4 水泥试样配合比(%)

3 试验方法与结果分析

3.1 试验方法

试验检测不同配比水泥试样的有关性能,采用GB/T176检测SO3含量,采用GB/T1346—2011检测标准稠度用水量、凝结时间和安定性等,采用GB/T 17671检测的不同龄期强度(3d、28d和180d)。

3.2 试验结果

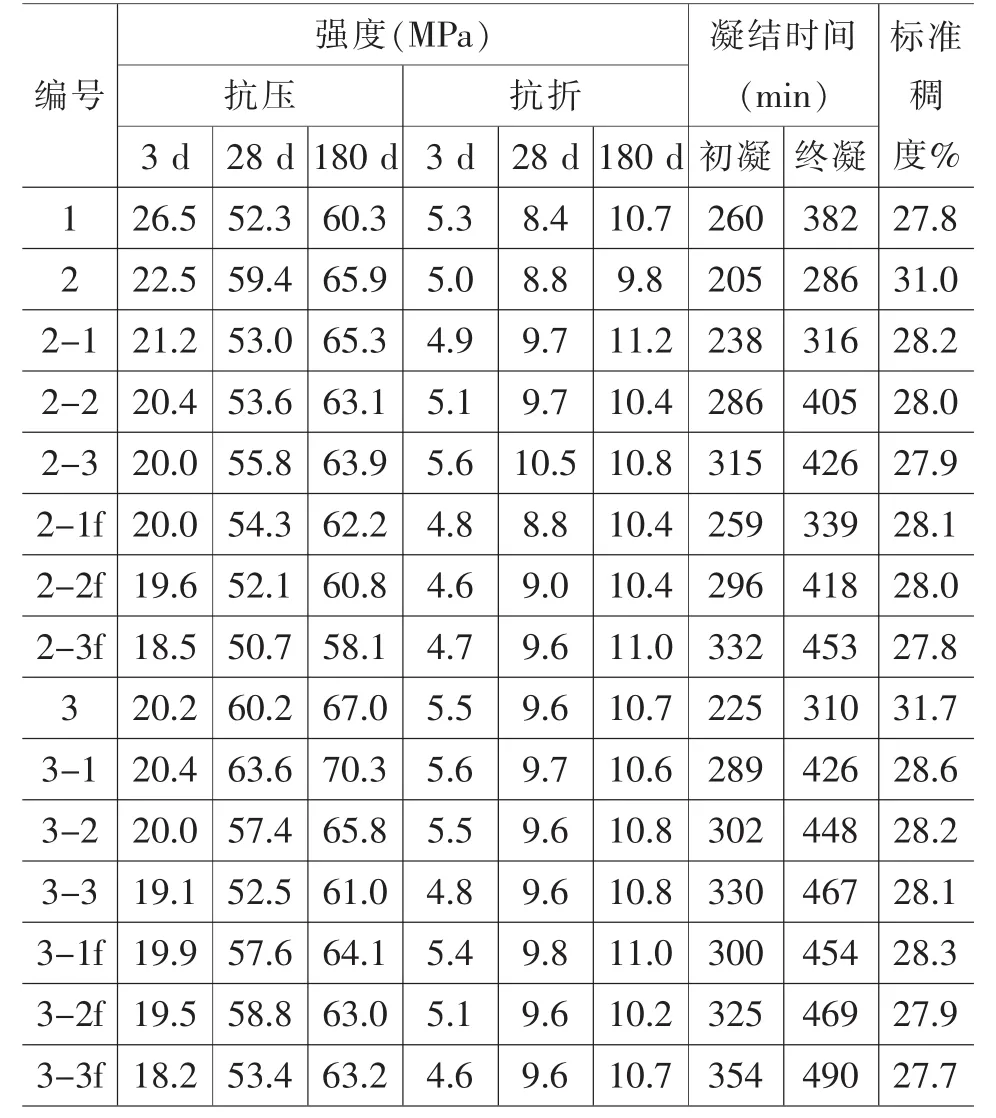

采用有关水泥标准,对水泥试样进行检测,试样试验结果见表5。

表5 水泥试样性能指标

3.3 结果分析

1)从表5可以看出,所有配比水泥试样检测指标均达到P·S·A42.5矿渣水泥技术要求,后期(28 d、180d)强度均高于对比样(普通42.5水泥)。与对比样1(P·O42.5)相比,在强度方面,所有配比试样早期(3d抗压、抗折)均偏低,但后期28d多数都超过,而180d则全部超过,说明矿渣水泥后期强度增进率高,这与矿渣的潜在活性及水化程度有关;在凝结时间上,表现为与试样SO3含量大小的一致性关系;在标准稠度方面,所有配比试样均偏高,这是由于矿渣颗粒小于水泥的原因。配比样2、3(没有掺加脱硫石膏)较对比试样高很多,其他配比样则随着SO3含量增加标准稠度呈降低的趋势,逐渐接近对比样,这可能是与脱硫石膏粒径大小和溶解度等有关,需要进一步试验研究。

2)矿渣掺量对水泥性能影响。在配比试样SO3含量基本相同的条件下(如表5的2-1、3-1等),随着矿渣掺量的增加,水泥性能变化表现为不一致性。强度方面:所有试样3d抗压强度表现为降低趋势,而抗折强度表现为先增后降;其他则是呈马鞍型变化,而抗折强度表现为增长趋势;28d抗压强度,在SO3含量小于4.0%时,表现为增长趋势,在SO3含量4.0%时,表现为降低趋势,抗折强度上变化不大;后期180d强度,抗压强度总体表现为增长,抗折强度差别不大。配比试样的凝结时间逐渐延长,标准稠度则是减小。

3)SO3含量对水泥性能影响。在配比样水泥掺加量相同条件下(如表5的2、2-1等),随着SO3(石膏)含量的增加,配比试样的强度总体表现为降低趋势,凝结时间延长,标准稠度减小,对改善水泥的施工性能有利。此次试验SO3(石膏)含量较高,如果与没有掺加脱硫石膏的配比样(2、3)对比,可以看出SO3含量较低(小于2.0%)时,试样的强度均较高,特别在水泥掺加量较高(大于50%)时,强度优于SO3含量高的试样,而随矿渣掺加量增加,该情况发生变化,强度优势不明显 (特别是180d龄期),这是硫酸盐对矿渣激发的结果。说明矿渣水泥SO3含量有最佳值,该值与矿渣掺加量有关,矿渣掺加量较高时,应增加SO3(石膏)含量,但同时也要考虑水泥的其他性能指标要求,需要进行试验检测。

4)掺加10%粉煤灰替代矿渣降低了早期强度,减小标准稠度,后期强度相差不大。

4 结论

1)采用勾兑方法配制的矿渣水泥完全可以达到其性能要求。

2)SO3(石膏)含量对矿渣水泥性能有一定影响,在矿渣掺加量不超过50%时,水泥的SO3含量不宜超过3.0%,否则对强度有影响。随矿渣掺加量增加(50%以上),需要提高水泥的SO3(石膏)含量。SO3含量低于2.0%,水泥的标准稠度明显增加,对水泥施工性能不利。

3)在实际生产中,矿渣水泥的SO3(石膏)含量应根据普通水泥(熟料)情况以及矿渣拟掺加量等进行有关试验,找出最佳掺量。