某型涡轴发动机动力涡轮超转影响性分析研究

郑四德 叶航 苗国磊

摘要:针对某型涡轴发动机在运行过程中出现动力涡轮转子超转至127%故障,采用强度仿真分析、无损检测、结构尺寸对比分析、叶片微观组织检测等手段方法,对超转后的动力涡轮盘及涡轮叶片进行了超转影响性分析。分析结果表明,该型发动机的动力涡轮叶片、轮盘的强度裕度较大,同时故检与尺寸检查未发现异常,表明超转至127%对发动机动力涡轮盘及转子叶片无明显影响。本文的分析思路及分析结果可为同类故障的影响性分析提供借鉴。

关键词:动力涡轮;超转;强度分析;无损检测

Keywords:power turbine;overturning;strength analysis;non-destructive testing

1 故障情况

涡轴发动机动力涡轮用于提取动力,驱动主减速器带动螺旋桨。动力涡轮转子不受压气机转子的直接影响,能独立地按照给定的规律运转 [1] 。动力涡轮由于与燃气涡轮没有机械连接,只有气动上的联系,控制系统通过控制喷油量使得动力涡轮转速保持稳定,当负载需要下降时控制系统会降低喷油量,降低发动机输出功率,否则动力涡轮会发生超转。

按照国军标GJB 242A-2018《航空涡轮螺桨和涡轮轴发动机通用规范》规定,动力涡轮轴不能超过115%的瞬态转速限制,轮盘的设计破裂转速不低于稳态最高转速的122%。某台引进型涡轴发动机在运行过程中的减速阶段负载下降时没有及时减小供油,同时超转保护未启动,导致发动机动力涡轮超出最大瞬态转速(111%工作转速)限制,瞬间工作至127%,整个超转过程历时约1.5s,其间燃气涡轮转速、燃气涡轮后温度、振动值均超过允许值,输出轴几乎处于空载状态。

目前国内鲜有针对涡轴发动机动力涡轮超转后叶片及盘的影响性评估的文献。本文针对上述超转故障开展了不同转速下的盘及叶片的有限元分析,计算了静强度储备及盘的破裂转速,综合榫头榫槽等结构尺寸测量、无损检测及叶片微观组织分析,对超转后的动力涡轮叶片及转子叶片进行了分析评估。

2 强度分析

由于输出轴近乎处于空载状态,受扭矩影响大,可初步排除受离心力影响较小的零件(如传动轴、静子件等)故障的可能。与动力涡轮轴相连的减速器齿轮强度分析结果表明,齿轮在超转状态下的最大应力仍具有较大的强度裕度,因此重点对动力涡轮盘和叶片的静强度储备、超转状态下应力应变场以及盘的破裂转速进行计算分析。

2.1 涡轮盘及转子叶片静强度储备分析

按照发动机涡轮盘强度设计准则 [2]要求,采用有限元数值仿真方法,对涡轮盘的静强度储备进行评估。动力涡轮共有两级,在考虑温度影响的条件下,二级涡轮盘和叶片相对于一级轮盘和叶片的应力水平更高,因此,以二级轮盘和叶片的计算结果为例进行说明。计算结果如表1所示,从中可以看出,涡轮盘的静强度储备系数高于盘类件静强度设计准则中要求的储备系数。

采用有限元数值仿真方法,对动力涡轮转子叶片进行仿真分析。结果显示最大应力在叶片根部,其他部位的应力相对较小(除叶冠和榫头接触区),因此重点考察叶片根部的强度储备。表2给出了叶片的强度储备系数,从中可以看出,叶片具有较大的强度储备系数,高于涡轮叶片强度设计准则的要求 [2] 。

2.2 不同转速下涡轮盘及叶片的应力应变场分析

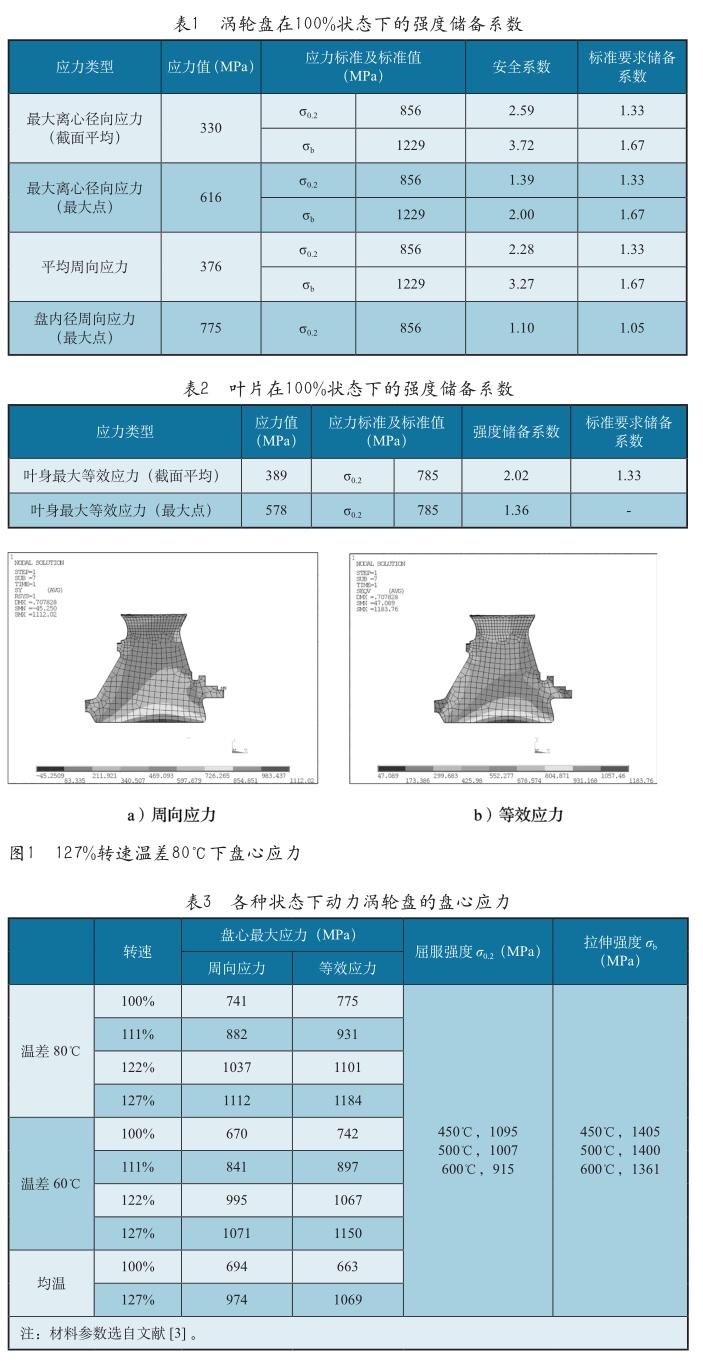

分别计算动力涡轮盘在100%(工作转速)、111%(最大瞬态转速)、122%(破裂试验转速)及127%(本次超转转速)等4个转速、2种温度场共8种状态下的弹性应力应变。应力分布如图1所示,各种状态下的汇总情况如表3所示。

从表3可以看出:1)均温条件下,在127%转速下,动力涡轮盘在盘心部位已经局部进入塑性;2)在假定的温度梯度条件下,在127%转速下,盘心局部位置的应力值超屈服值相对较多。

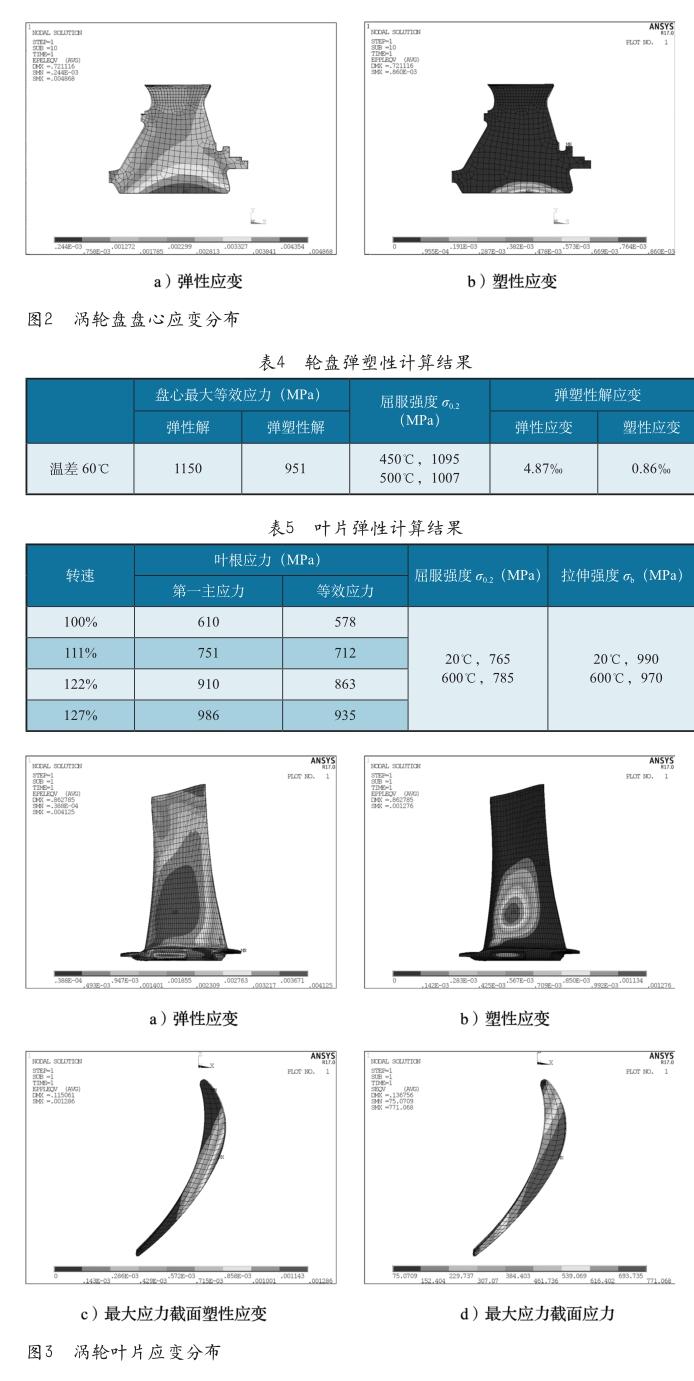

对动力涡轮盘进一步作弹塑性应力应变求解,应变分布如图2所示,最大塑性应变值如表4所示。

从以上分析结果可以看出,动力涡轮盘弹塑性解的盘心最大等效应力为951MPa,低于材料在500℃下的屈服强度1007MPa,具有1.059的强度储备系数。动力涡轮盘的最大塑性应变位于盘心,最大塑性应变数值为0.86‰,对一般涡轮盘的设计而言,该应变值属于较小的应变值。

采用有限元數值仿真方法,对II级动力涡轮叶片分别计算在100%、111%、122%及127%等4个转速状态下的弹性应力应变分析,各种状态下的汇总情况如表5所示。

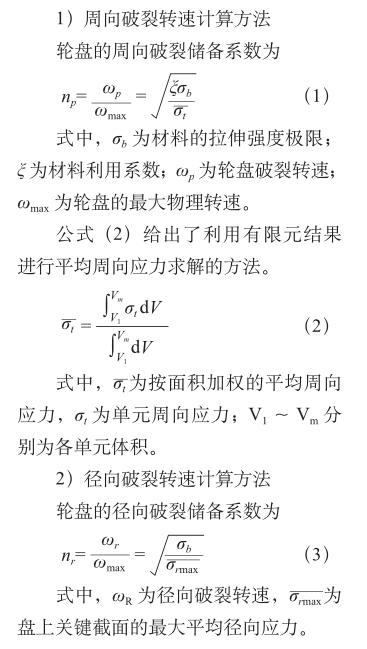

从表5可以看出:在127%转速下,动力涡轮叶片最大等效应力(叶根)超过了屈服应力,叶根已经局部进入塑性。对动力涡轮叶片进一步作弹塑性应力应变求解,应变分布如图3所示,最大塑性应变值如表6所示。

从以上分析结果可以看出,动力涡轮叶片的最大塑性应变位于叶根上部(约20%叶高),最大塑性应变数值为1.28‰。127%转速下应力最大截面平均应力624MPa,低于叶片材料的持久极限。

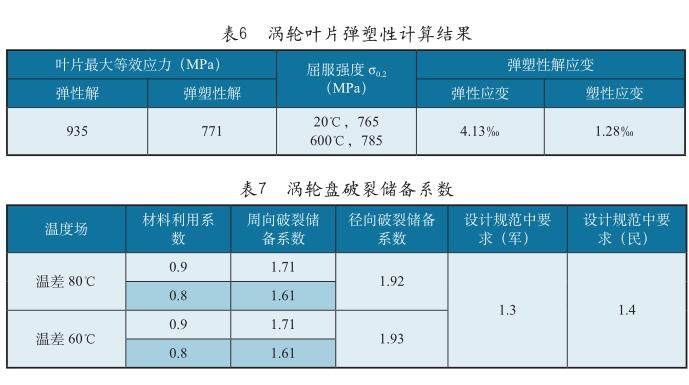

2.3 涡轮盘破裂转速计算分析

按照轮盘周向和径向破裂转速方法 [4] ,结合有限元计算结果,对涡轮盘不同温度分布下的周向及径向破裂转速进行计算。

计算结果如表7所示。从中可以看出,两型盘的破裂转速储备远高于国内设计规范标准要求。

3 故检结果

3.1 目视检查

对分解下来的动力涡轮盘、涡轮叶片及蜂窝件等结构进行目视检查,发现动力涡轮II级蜂窝在圆周360°均有深度不一的新的磨痕。通过测量冷态下转子叶片与蜂窝之间的间隙值,发现冷态间隙满足大修手册要求,经装配状态下的叶尖间隙确定,该磨痕为超转时涡轮叶片弹性变形而使叶片弹性伸长所致。其他结构的目视检查无异常。

3.2 无损检测

对超转发动机的动力涡轮盘、所有叶片进行荧光探伤检查。除了正常的按工艺对产品进行无损检测外,还对盘件榫槽、叶片榫头等部位进行了重点检查,均未发现异常。

3.3 尺寸测量

分别采用高精度三坐标仪对超转和未超转的其他台次发动机的动力涡轮盘、榫槽、中心孔和叶片榫头进行轮廓扫描测量,获得了轮廓坐标点数据。将超转后的数据尺寸与未发生超转的结构尺寸逐项进行对比,结果表明,超转发动机动力涡轮盘榫槽、中心孔直径及圆周度、叶片榫头轮廓与未超转发动机的对应尺寸相比均未发现异常。

3.4 微观组织观察

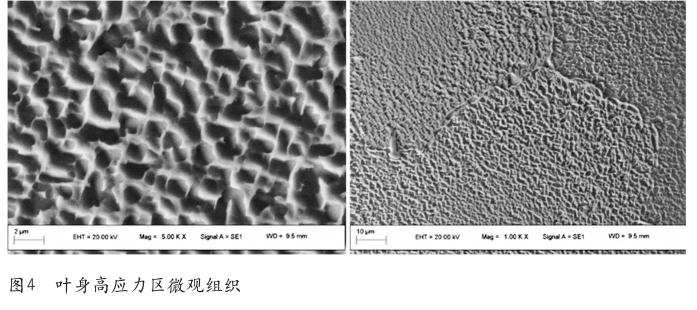

为进一步确定超转对动力涡轮叶片蠕变性能的影响,对叶片进行了微观组织分析。结果表明,叶片各截面的显微组织特征基本一致,进排气边组织有变圆、相互连接现象,心部组织与榫头部位组织相近,叶片组织中的强化相未出现明显的筏化和回溶,分布规律与未超转正常服役叶片一致。叶身高应力区微观组织如图4所示。

4 结论

强度分析结果表明,叶片和轮盘的强度储备相对于标准值较高。在127%转速下,轮盘应力主要受离心力的影响,温度造成的热应力占比较小。在假设温差下,轮盘盘心的最大应力为951MPa,低于材料(500℃)的屈服极限1007MPa,塑性应变为0.86‰。叶片最大截面平均应力为624MPa,低于材料持久强度,局部最大塑性应变为1.28‰。轮盘的破裂转速超过160%。

超转发动机故检结果中,除发现蜂窝上沿圆周整圈的磨痕外未发现其他异常,经测量涡轮盘与机匣之间的间隙,确定该磨痕为叶盘结构弹性变形所致。动力涡轮盘榫槽、中心孔直径及圆周度、叶片榫头轮廓与未超转的发动机对应尺寸相比均未发现异常。叶片微观组织观察结果与其他台次发动机叶片横向对比未发现异常。

综合强度分析、尺寸检查、故检及微观组织观察结果以及轮盘榫槽、中心孔和叶片榫头轮廓偏差对比结果,认为动力涡轮超转對该台发动机的动力涡轮叶片、涡轮盘结构无明显影响。

参考文献

[1] 航空发动机设计手册编委会. 航空发动机设计手册 [M]. 北京:航空工业出版社,2000.

[2] 尹泽勇等. 航空燃气涡轮发动机结构强度设计准则 [Z]. 成都:中国航发四川燃气涡轮研究院,2018.

[3] 中国航空材料手册编辑委员会.中国航空材料手册 [M]. 北京:中国标准出版社,2002.

[4] 吴长波,卿华,冯引利等. 某高压涡轮整体叶盘破裂转速计算方法及试验验证 [J]. 燃气涡轮试验与研究. 2006,19(3):33-36.

作者简介

郑四德,高级工程师,研究方向为航空发动机维修设计与管理。