温拌再生混合料配比设计及压实温度试验研究

(湖南省交通科学研究院有限公司, 湖南 长沙 410015)

0 引言

温拌再生沥青路面的各项路用性能受各材料构成、配比设计及生产工艺、施工技术影响,在实施过程中尤其要控制沥青混合料在拌合、运输、摊铺和碾压过程中的温度。当施工温度太低时,混合料的和易性变差,提高了混合料拌合和压实的难度;当施工温度太高时,又会引起沥青老化,导致混合料粗、细集料的性质发生改变。温拌再生沥青混合料的技术优势主要是环保和低能耗[1-2],相比于普通热拌沥青混合料,温拌再生沥青混合料对温度的要求更加严格,如果施工时温度控制不当,温拌技术便不能充分发挥出其优势,甚至会引起资源浪费,且影响到混合料的拌合、压实等施工工作。因此,温拌再生沥青混合料的施工温度确定是混合料设计中非常关键的部分。

常采用粘温曲线方法确定温拌再生沥青混合料的施工温度。郭天惠等[3]研究了温拌再生沥青混合料在加入Evotherm温拌剂及40%掺量的旧沥青混合料时不同压实温度下的性能变化,研究结果表明:当旧沥青掺量为40%时,压实温度应大于110 ℃,压实温度变化主要影响了沥青混合料的水稳定性。尽管国内研究者在改性沥青施工温度控制方面取得了一定的研究成果,但对温拌再生沥青混合料施工温度控制的研究不是很成熟,施工温度控制技术及相关应用仍需要进一步深入研究[3-4]。本文进行温拌再生沥青混合料AC-16配比设计,确定最佳沥青含量、再生剂掺量、温拌剂掺量,然后基于此设计配比进行温拌再生混凝土的压实温度试验,以确定最佳压实温度,同时对RAP掺量进行评价。

1 原材料

1.1 RAP的选择

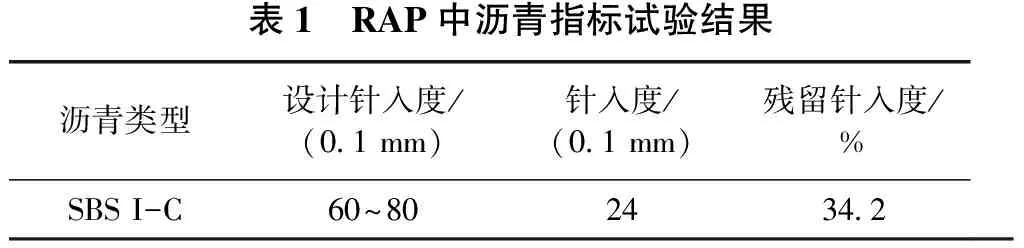

以AC — 16作为目标设计级配,试验所需的废旧材料(RAP)采用某大修路面的AC — 16沥青混合料。部分沥青试验指标试验结果见表1。

表1 RAP中沥青指标试验结果沥青类型设计针入度/(0.1 mm)针入度/(0.1 mm)残留针入度/%SBS I-C60~802434.2

1.2 新沥青

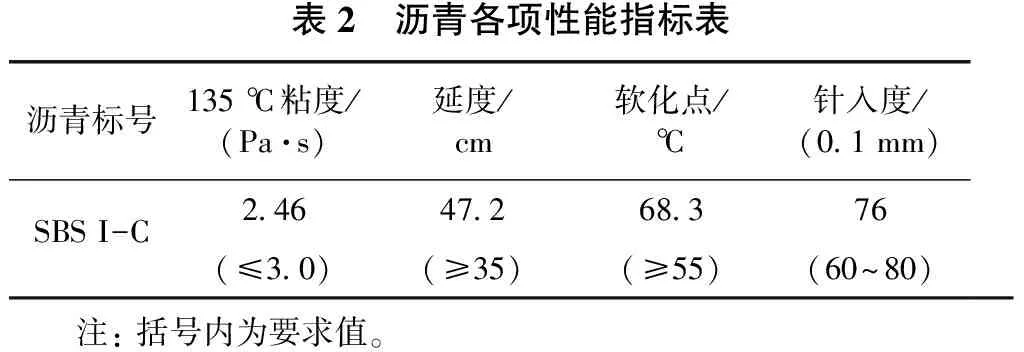

采用SBS改性沥青,其主要性能要求如表2所示。试验测试各项指标均满足规定要求。

1.3 新集料

采用碎石作为新的粗骨料,其主要性能符合现行规范《沥青路面施工技术规范》的相关规定。经过筛分试验,得到新集料的筛分试验数据见表3。

表2 沥青各项性能指标表沥青标号135 ℃粘度/(Pa·s)延度/cm软化点/℃针入度/(0.1 mm)SBS I-C2.4647.268.376(≤3.0)(≥35)(≥55)(60~80) 注: 括号内为要求值。

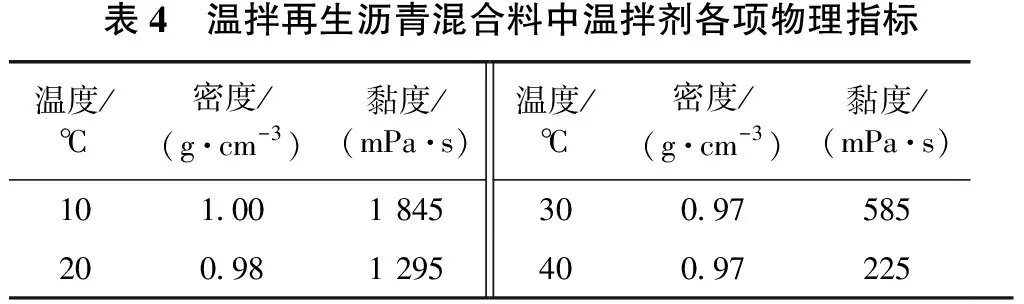

1.4 外加剂

温拌剂采用型号为LQ-1106。LQ-1106有机降粘型温拌剂由上海诺贝尔有限公司生产,主要用于提高热拌和温拌沥青的压实效率,能够降低沥青摊铺工艺的拌合及摊铺操作温度,同时具有抗剥落效果。温拌剂的各项物理指标如表4所示。所选择的温拌剂满足各项物理指标要求。

表3 新集料筛分试验数据集料类型通过下列筛孔(mm)的质量百分率/%191613.29.54.752.361.180.60.30.150.07516~19 mm100.019.51.10.111~16 mm100.080.623.60.13~6 mm100.096.83.30.60.1石屑100.092.267.747.727.517.99.5矿粉100.096.885.6

表4 温拌再生沥青混合料中温拌剂各项物理指标温度/℃密度/(g·cm-3)黏度/(mPa·s)温度/℃密度/(g·cm-3)黏度/(mPa·s)101.001 845300.97585200.981 295400.97225

2 温拌再生沥青混合料的配合比设计

2.1 沥青混合料级配设计

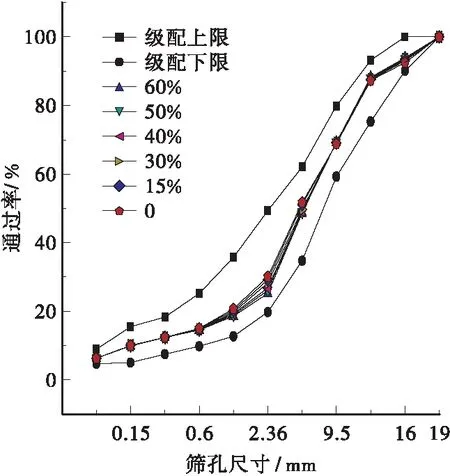

以目标设计级配AC — 16为目标,设置0、30%、40%、50%、 60%RAP掺量。对集料级配进行调整,得到具体的级配曲线如图1所示。

图1 不同RAP掺量的级配曲线图

从图1可知,当混合料的集料相同时,废旧沥青RAP加入量越大,所获得的混合料级配曲线与规定级配范围内的中值曲线的异性越大。主要原因是当加入RAP量太多时,会影响整个合成集料的级配,从而导致合成级配偏离中值曲线。综合考虑RAP掺量对混合料性能影响,本文RAP掺量采用30%~40%。

2.2 沥青混合料最佳沥青含量确定

在RAP掺量确定的条件下,通过5组不同新沥青用量的马歇尔试验确定最佳沥青用量。考虑到废旧沥青RAP中已经老化的沥青在加热条件下又会进行深度的老化,所以混合料在加热过程中要将旧沥青和新沥青区分开来加热,同时要保证其加热时间≤2 h、加热温度≤110 ℃。最后通过对比马歇尔标准试件各项性能指标的试验数据,得到再生沥青混合料的最佳沥青用量。

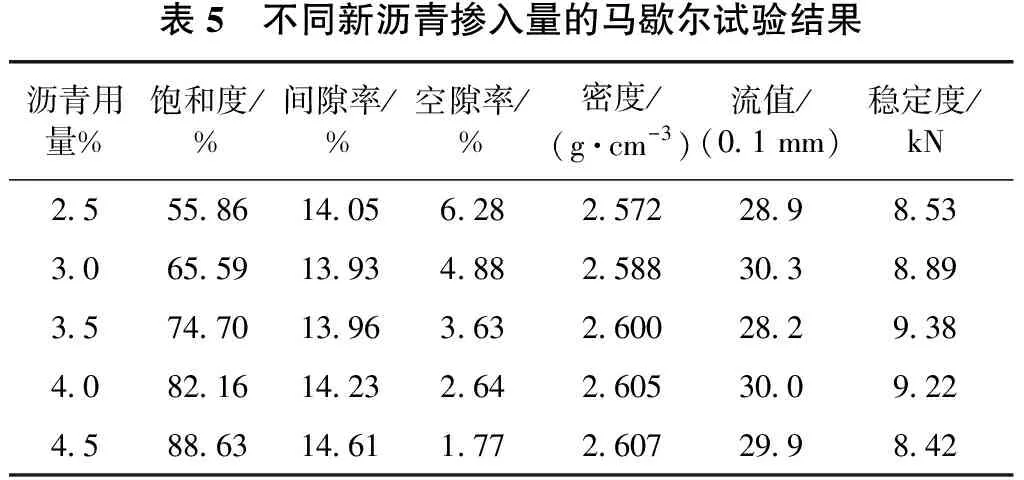

本文拟定再生沥青混合料中废旧沥青RAP的掺入量为30%,以5个不同新沥青用量的混合料进行马歇尔试验,得到该混合料各技术指标的结果,如表5所示。

表5 不同新沥青掺入量的马歇尔试验结果沥青用量%饱和度/%间隙率/%空隙率/%密度/(g·cm-3)流值/(0.1 mm)稳定度/kN2.555.8614.056.282.57228.98.533.065.5913.934.882.58830.38.893.574.7013.963.632.60028.29.384.082.1614.232.642.60530.09.224.588.6314.611.772.60729.98.42

根据试验规程中沥青混合料最佳沥青用量的计算方法[1,3],确定该试验AC-16温拌再生沥青混合料的最佳油石比为3.7%,且在该沥青用量的条件下,混合料各项物理力学试验值均满足规范要求。

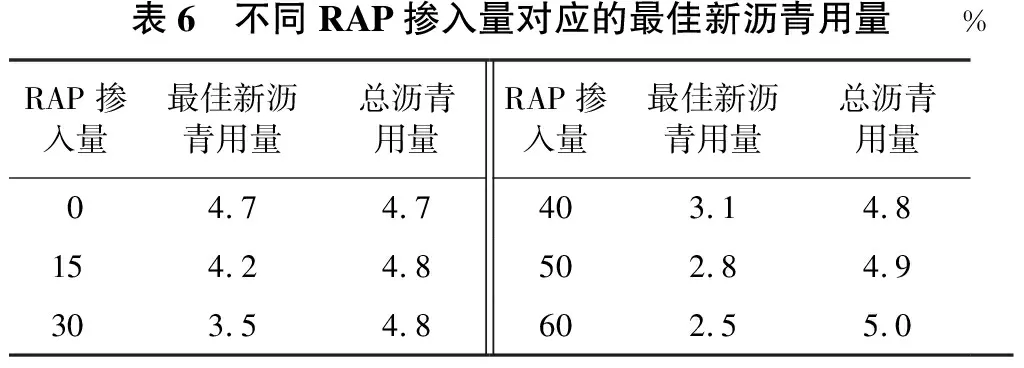

当温拌再生沥青混合料中废旧沥青RAP掺入量不确定时,用同样的方法确定不同RAP的掺入量所对应的新沥青最佳用量,试验结果见表6。

表6 不同RAP掺入量对应的最佳新沥青用量%RAP掺入量最佳新沥青用量总沥青用量RAP掺入量最佳新沥青用量总沥青用量04.74.7403.14.8154.24.8502.84.9303.54.8602.55.0

由表6可知,增加沥青混合料中废旧沥青RAP的掺入量,能够降低新沥青的用量,还能在一定程度上增加总沥青的用量。废旧沥青RAP中存在大量老化的沥青,这些老化沥青还具有新沥青的一些特性,再加上再生剂的作用,使已经老化的沥青恢复某些性能,使其具有一定的粘结能力,能够取代一部分新沥青胶结混合料中的粗、细骨料,提高总沥青的用量。

2.3 沥青混合料再生剂掺量确定

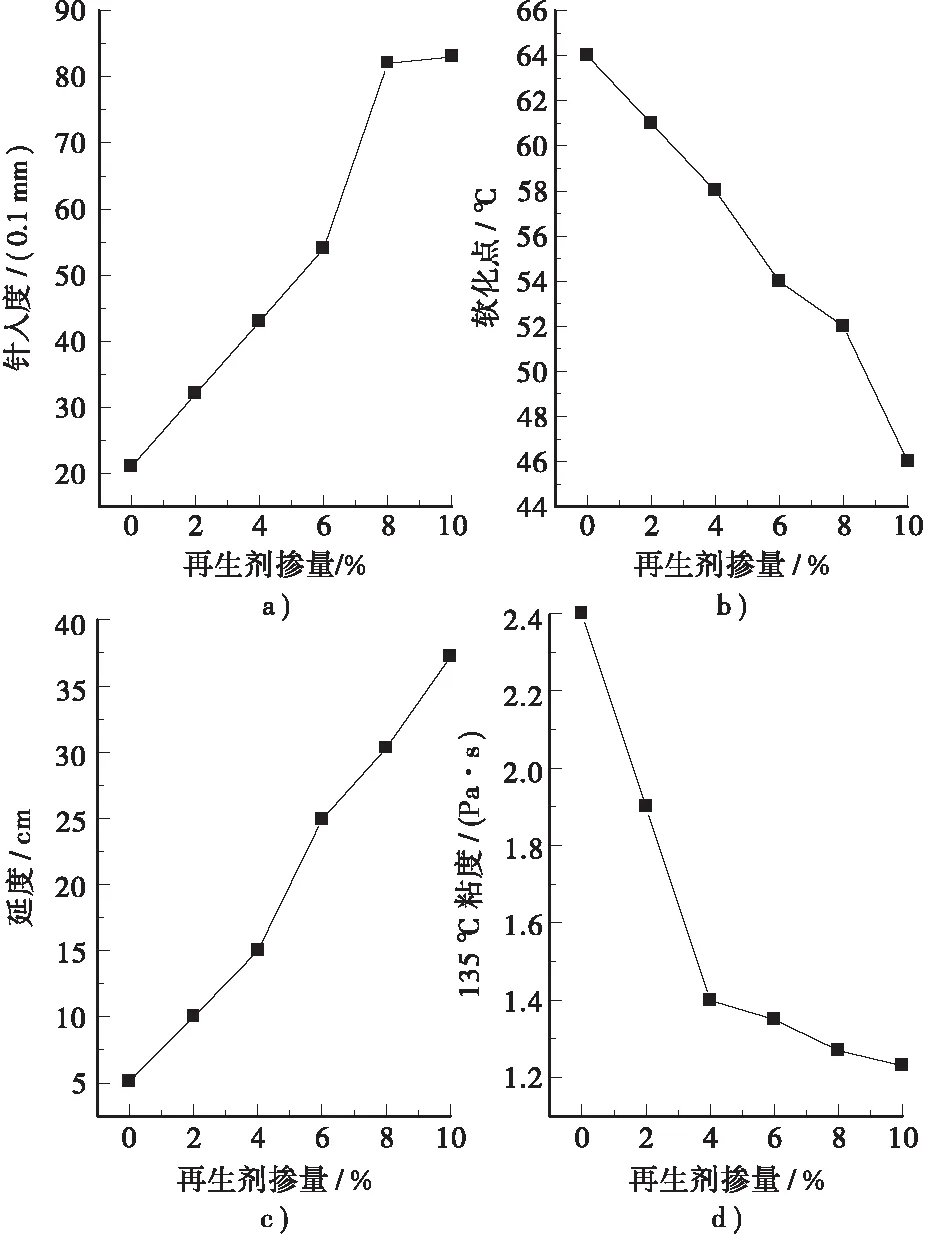

再生剂可以改善RAP中老化沥青的作用,但不同RAP掺量下的再生剂掺量不同。为此,设置了6种不同再生剂掺量,即0、2%、4%、6%、8%、10%,对不同再生剂掺量条件下的老化沥青的各项技术指标进行试验,得到各指标的试验结果,如图2所示。

图2 不同再生剂掺量对老化沥青各性能指标的影响图

由图2可知,再生剂的掺量与老化沥青的软化点和针入度的变化之间存在线性关系。随着再生剂掺量的增加,老化沥青的针入度将逐步增大,老化沥青的软化点将逐步减小。为满足相关规定的要求,软化点≥50 ℃时,再生剂掺入量≤8.0%;针入度≥65(0.1 mm)时,再生剂掺入量≥6.80%。根据图2指标试验结果,结合指标规定要求范围,可得到再生剂的最合适掺入量为老化沥青的7%。

2.4 温拌剂掺量的确定

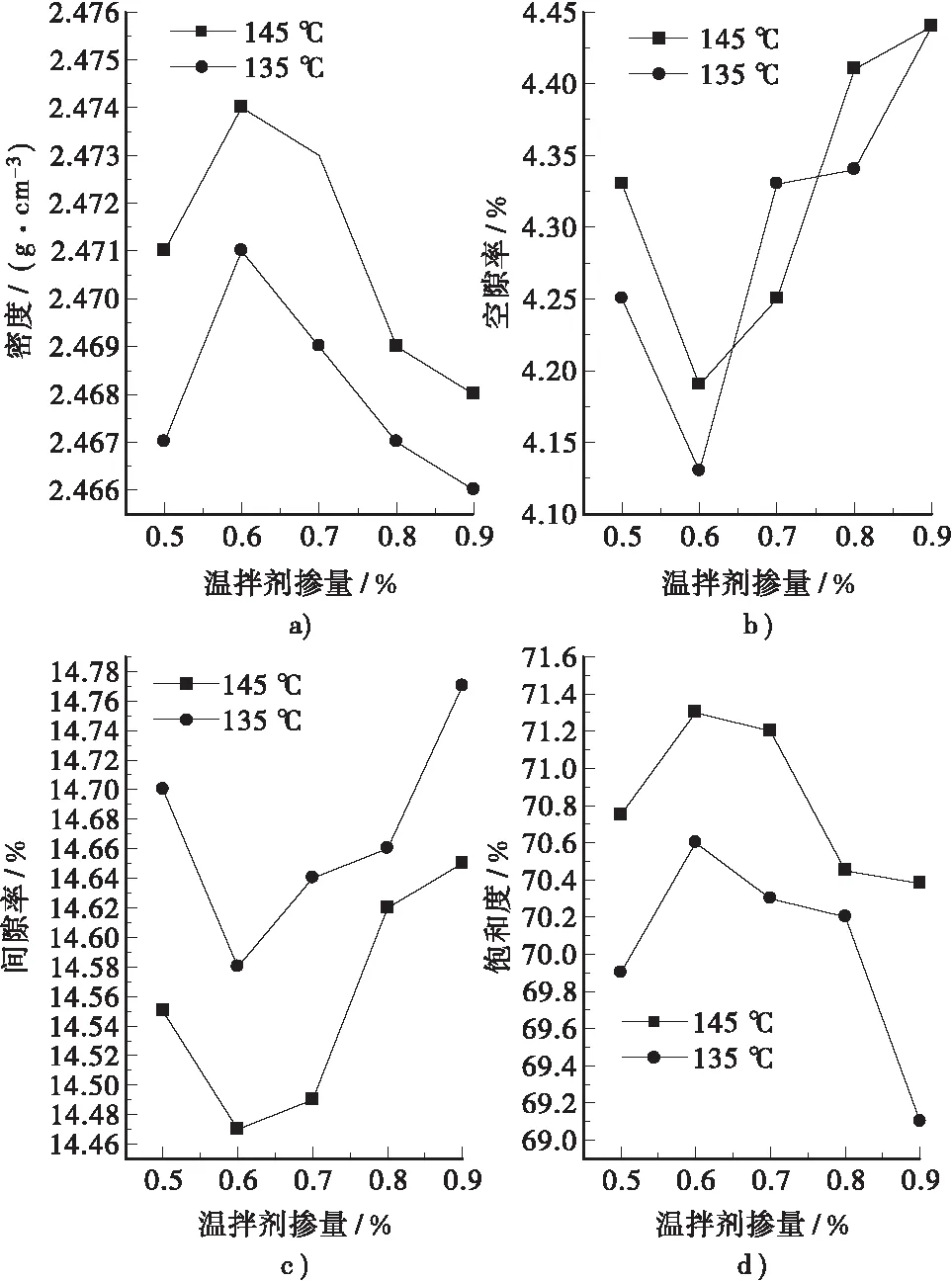

不同的沥青温拌剂掺入量在不同的温度条件下会直接影响马歇尔试件的成型,为了准确获得温拌剂最合适的添加量,可以通过对比不同温拌剂掺加量以及在不同温度下马歇尔试件的各项性能指标试验来确定,其试验数据如图3所示。

图3 不同温拌剂掺量和温度下试件的各项性能变化图

由图3可知,不同温拌剂掺量的混合料在同一温度条件下成型后,变化趋势线为波形线,当温拌剂取值为0.6%时,各项性能指标均处于极值。在温拌剂掺量<0.6%时,试件的间隙率和空隙率的变化趋势是单调递减的,说明在温拌剂掺量比较少时,混合料的工作性不好,压实比较困难;在温拌剂掺量>0.6%时,其变化趋势是单调递增的,说明在温拌剂掺量较多时,混合料的粘度明显降低,导致其工作性变差,同样压实比较困难。在温拌剂掺量等于0.6%时,试件的各项性能指标均符合相关规定的要求。从而可知:在温拌再生沥青混合料组成设计中温拌剂的最合适掺量为沥青的0.6%。

3 温拌再生混合料压实温度试验

3.1 不同压实温度试验

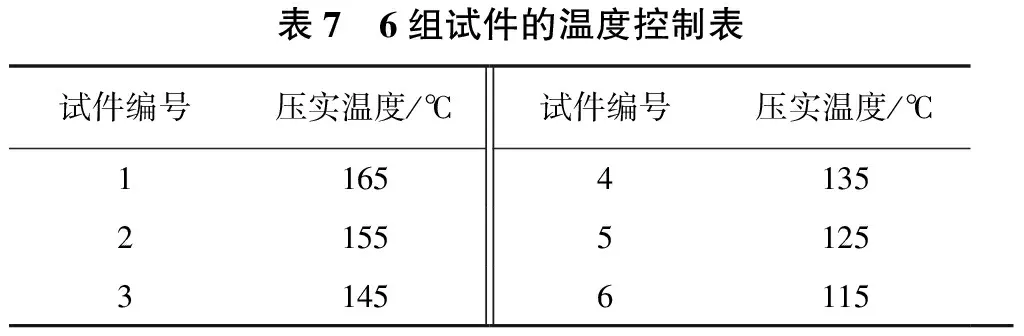

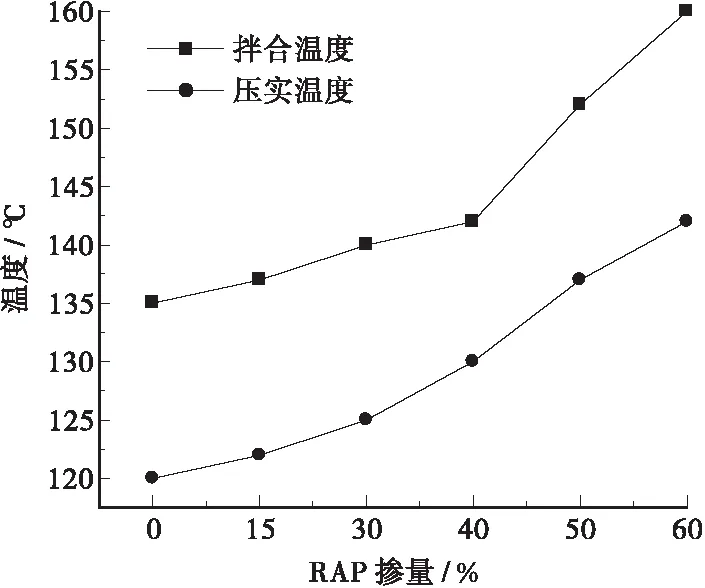

试验试件各组成材料中,再生剂的掺量是老化沥青的7%、温拌剂的掺加量是0.6%、废旧沥青RAP的掺加量是30%,共分为6组试件进行试验,每组试件之间的试验温度差值为10 ℃。试验过程中对6组试件的温度控制如表7所示。

表7 6组试件的温度控制表试件编号压实温度/℃试件编号压实温度/℃116541352155512531456115

严格依据表7中6组试件的温度控制来制作试验试件,通过对各试验试件物理体积指标的测定,得到不同成型温度下各试件物理体积指标随温度变化的趋势图,如图4所示。

图4 各试件物理体积指标随温度变化的趋势图

由图4可知,各个试件的物理体积指标随压实温度的变化呈现出了规律性变化,即当压实温度较低时,随着压实温度的增大,各项指标逐渐增大或者降低,控制温度处在115~135 ℃时,试件的空隙率和密度都出现了较大的变化;控制温度处在135~145 ℃时,试件的空隙率和密度的变化趋势并不明显,说明空隙率和密度的取值已经将要达到极限值。在温度超过125 ℃后,随着温度的升高,饱和度增加趋势变缓,间隙率减小的趋势也变缓。

参照相关规范要求,温拌再生混合料空隙率的最佳取值是4.0%,混合料的压实温度取值为125 ℃,同时,通过试验得到温拌再生沥青混合料压实温度取值为125 ℃条件下的各技术指标都符合相关规定的要求。

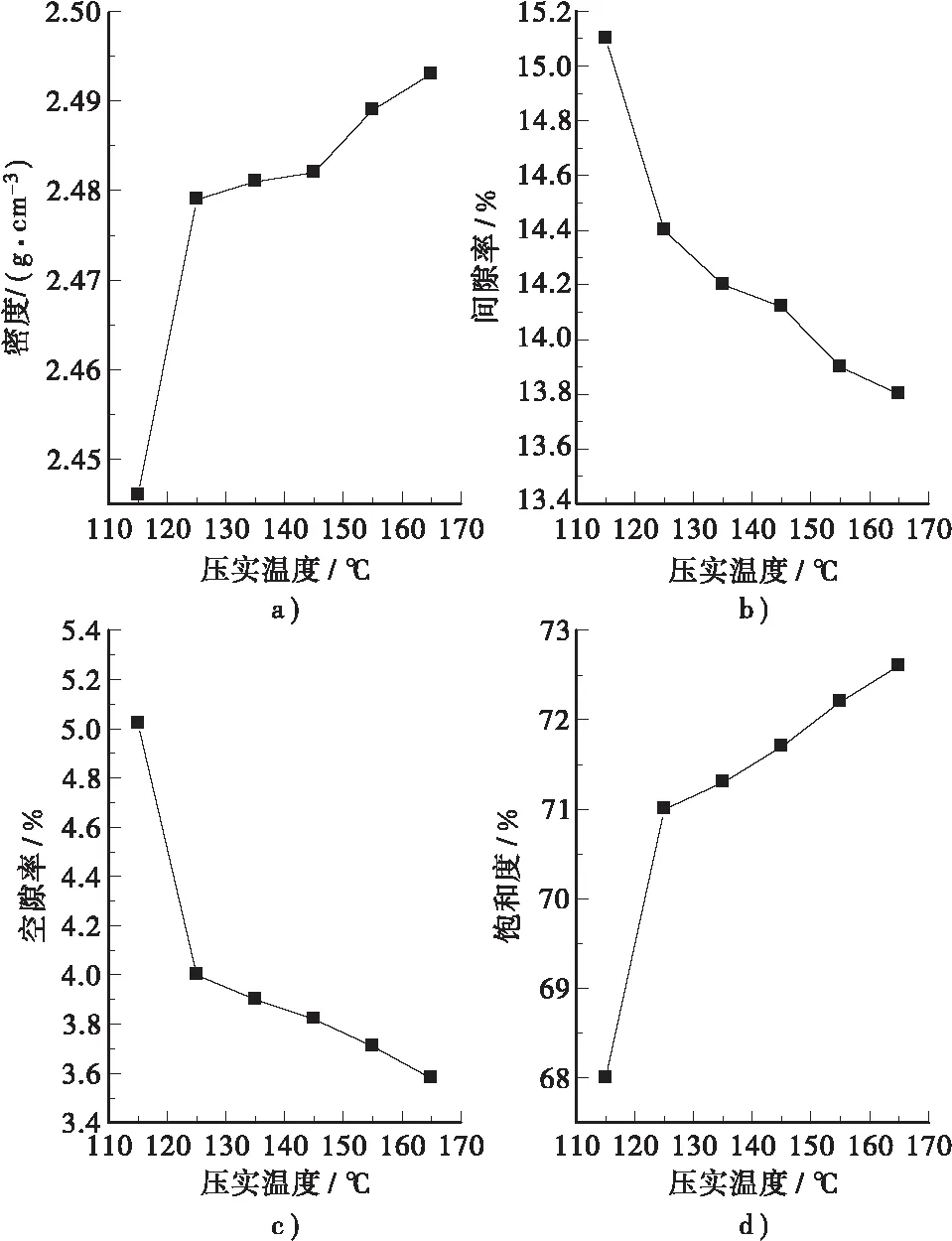

3.2 RAP掺量对温拌再生混合料压实温度的影响程度试验

不同废旧沥青RAP掺量的温拌沥青混合料对拌合压实温度的要求也不同,为了确定不同RAP掺量的沥青混合料所对应的最合适拌合、压实温度,参照上述方法,通过验证其各项性能指标符合相关规定要求,得到试验结果如图5所示。

图5 不同RAP掺量所对应的混合料施工温度

由图5可知,不同RAP掺量下的混合料施工温度存在较大的差异性,表现为RAP掺量越大,其拌合温度及压实温度也越大。显然拌合温度及压实温度太高在实际施工中是很难实现的,这就需要对RAP掺量进行控制,当RAP掺量在40%以下时,对应的压实温度在施工中是比较合适的。再者,一旦拌合温度过高,即使加入温拌剂也难以达到降温效果,因此施工中应控制RAP的掺量。

4 结语

本文得到的主要结论如下:

1) 废旧沥青RAP加入量越大,所获得的混合料级配曲线与规定级配范围内的中值曲线的异性越大。本文试验确定的RAP掺量百分比为30%~40%。

2) AC — 16温拌再生沥青混合料的最佳油石比为3.7%,再生剂的最合适掺量为老化沥青的7%。在温拌再生沥青混合料组成设计中温拌剂的最合适掺量为沥青的0.6%。

3) 温拌再生沥青混合料压实温度取值为125 ℃条件下的各技术指标都符合相关规定的要求。RAP掺量不宜太大,控制在40%以下更有利施工中控制混合料质量。