碎石土路基室内成型方式及压实质量控制方法研究

(江苏中路工程技术研究院有限公司, 江苏 南京 210000)

低山丘陵区碎石土资源丰富,大量的碎石土在公路工程中得到了利用[1]。然而碎石土由于其自身材料的复杂性,随着碎石土性质及含石量的不同,其压实成型后物理结构和力学特性亦不同[2-5]。同时,碎石土颗粒的组成没有级配规律,室内最大干密度无法确定,传统的压实度检测方法已经不再适用。这成为了碎石土路基质量控制的热点与难点,国内外学者对此开展了大量的研究[6-8]。众所周知,路基密实度是影响路基强度的重要因素,室内标准密度是控制路基现场密实度的关键指标,而室内标准密度与室内成型方式密切相关。现有的室内重型击实成型击实功偏小,不能较好模拟当代重型振动压路机的压实功,尤其对于碎石土路基。现有振动压实方法在半刚性基层材料中得到了大量的应用,然而在碎石土路基中应用却很少见[9]。因此,本文基于室内振动击实法,开展了不同含石量碎石土振动成型方式和碎石土路基成型后的压实质量检测方法的研究。

1 振动成型法振动参数的选择

1.1 试验材料及振动击实仪

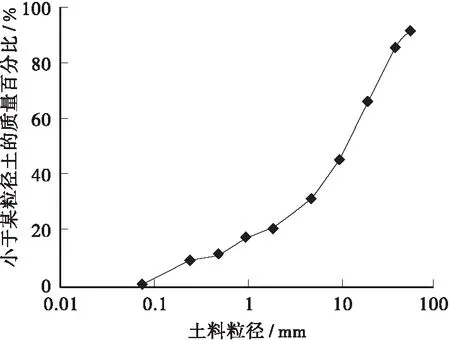

试验材料取自江苏省茅山区域常合高速连接线工程用碎石土,其物理技术指标见表1,颗粒组成如图1所示。对碎石土进行筛分,由于粗颗粒和细颗粒的粒径分界为5 mm,大于5 mm的土为粗粒土,小于5 mm的土为细粒土;另一方面,粒径大于40 mm的石料无法进行相关试验,因此本次试验以小于5 mm和5~40 mm 2种土样进行配合比试验。其中5~40 mm颗粒含量成为含石量。

室内振动成型法使用的振动压实仪型号为DZ-08,功率为4 kW。振动压实仪主要由3个部分构成:控制平台、转动装置和振动系统。控制平台用于调节转动装置工作频率、控制振动时间以及振动系统升降;转动装置主要由电机和分动箱组成;振动系统是振动压实仪最重要的部分,主要由机架、振动实体和振动锤组成。试验参照击实试验的测定方法,按2层加料的方法进行振动压实成型,在分层加料时,每次加料前应把上层的料刮毛,以免分层。同时,为保证击实试件最大干密度和最佳含水率的准确性,试件成型后对其进行整称、整体烘干。

表1 物理技术指标天然含水率/%液限/%塑性指数膨胀性1433.219.6非膨胀土CBR/%回弹模量/MPa天然含石率/%压碎值/%>8>8047.38.8

图1 级配曲线

1.2 不同含石量碎石土振动参数确定

1.2.1振动时间

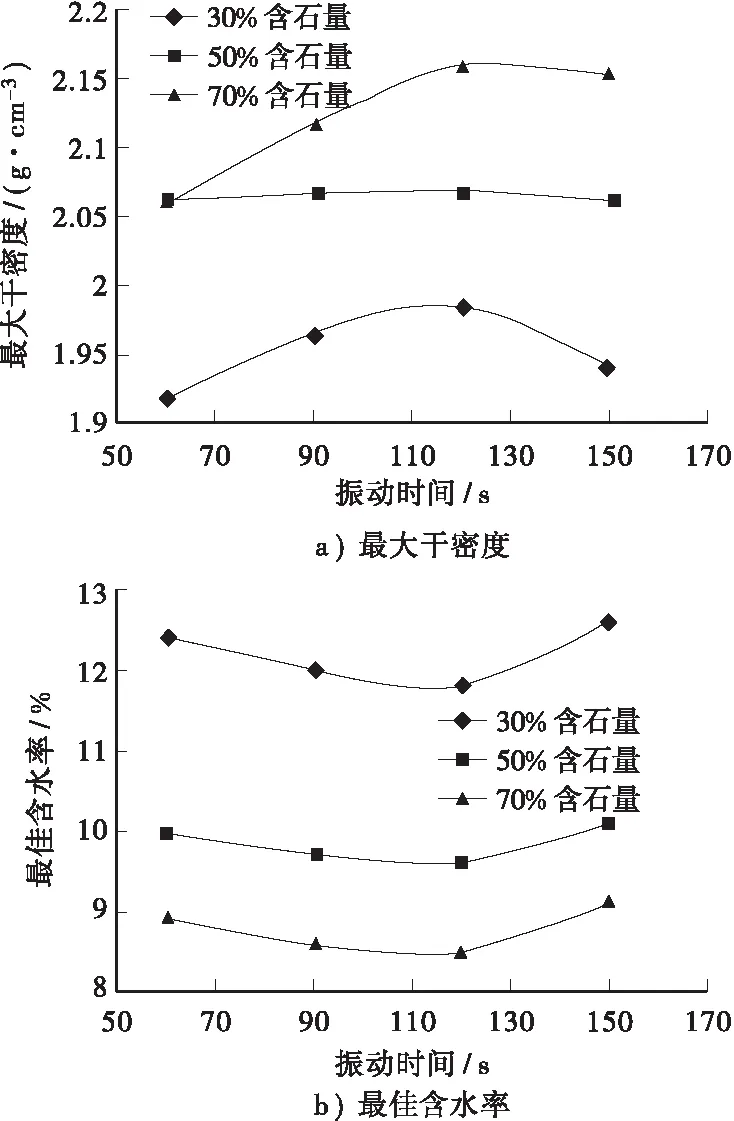

固定振动频率为30 Hz时,对含石量为30%、50%、70%的碎石土分别在振动时间60、90、120、150 s的条件下进行击实试验,试验结果如图2所示。从图中可以看出,不同含石量的碎石土击实曲线具有类似规律,最大干密度随着振动时间的增加先提高再减小,最佳含水率随着振动时间的增加先减小后增加,在振动时间为120 s时,最大干密度出现峰值,最佳含水率出现谷值。主要因为振动时间不足使碎石土无法振动密实,而振动时间过多会导致碎石土“反弹”,影响击实效果。因此,在振动时间为120 s时,振动击实具有较好的击实效果。此外,在含石量30%~70%时,碎石土最佳振动击实时间受含石量影响较小。

图2 不同振动时间时碎石土击实数据关系

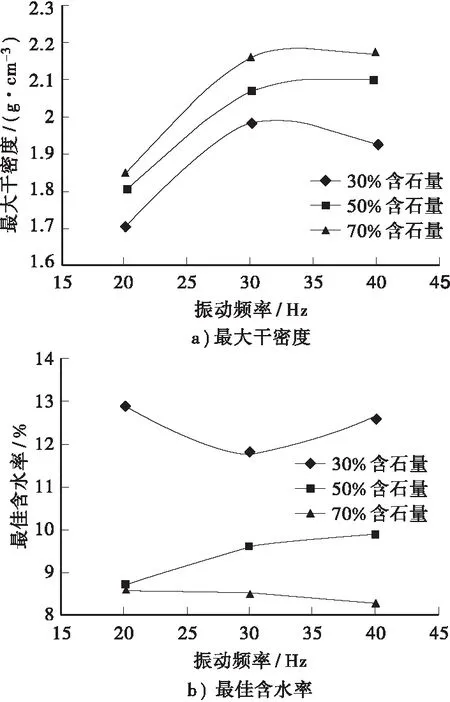

1.2.2振动频率

在确定不同含石量碎石土最佳振动时间后,通过改变振动击实仪的频率来研究不同振动频率对不同含石量碎石土击实特性的影响。设定最佳振动时间为120 s,分别以振动频率20、30、40 Hz进行室内击实试验,试验结果如图3所示。可以看出,振动频率的改变对碎石土最大干密度的影响较大,而且不同含石量碎石土最大干密度随振动频率变化的规律也不同。当碎石土含石量30%时,随着振动频率的增大,碎石土的最大干密度先增加后减小,最佳含水率随着振动频率的增大先减小后增加。主要由于30%含石量的碎石土处于多土类和中间类的分界值,较低的振动频率使得其振动达不到最佳的击实功,导致最大干密度较小,而较大的击实功造成“过击”,导致了最大干密度变小。

当碎石土含石量为50%和70%时,其最大干密度的变化趋势一致,均为随着振动频率的增大,最大干密度逐渐增加,未出现“峰值”。但是在试验中发现振动频率为40 Hz时,振动仪器出现了较大的“跳动”,振幅较大,并不处于稳定的状态,因此,在30 Hz稳定的击实状态下,最大干密度值较为合理。而混合料最佳含水率值由于仪器的不稳定,其值也出现了偏差。因此,在振动频率为30Hz时,振动击实具有较好的击实效果。

图3 不同振动频率时碎石土击实数据关系

2 碎石土室内成型方式对比研究

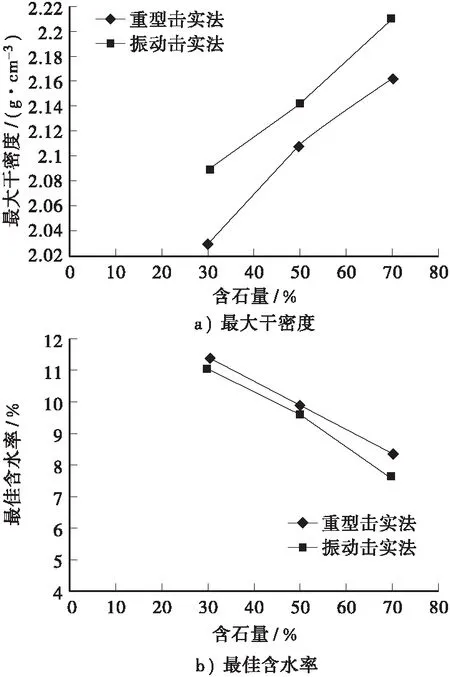

对于碎石土而言,重型击实法已不能对其进行有效的压实,但考虑到重型击实法会对碎石有破碎作用,可进一步增强其密实性,因此,开展了重型击实和振动击实效果的对比研究。按照振动击实法确定的振动频率和振动时间,分别是30 Hz和120s,对不同含石量的碎石土分别进行振动击实试验和重型击实试验,结果如图4所示。可以看出: 振动成型下的碎石土最大干密度均大于重型击实下的最大干密度,而对于最佳含水率则相反。

图4 不同击实方式下碎石土击实数据关系

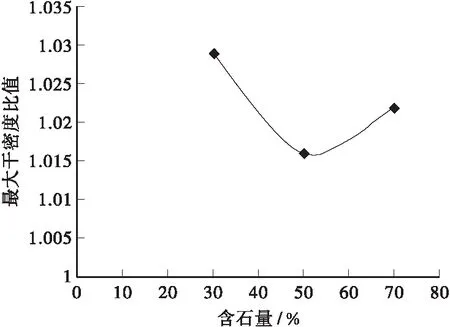

图5为不同碎石含量碎石土振动击实法和重型击实法最大干密度之比,从图可以看出,随着碎石土含量的不同,振动击实法最大干密度的提升幅度不同。当碎石含量在30%时,重型击实下击碎的碎石较少,密实度提升幅度较小,导致2种方式得到的最大干密度插值幅度相对较大;而当碎石含量在50%时,碎石间的嵌挤能力增大,重型击实下可以击碎更多的碎石,从而较大幅度地提升碎石土的密实性,导致2种击实方法下得出的最大干密度差距相对较小,但仍不如振动击实法。当碎石含量在70%时,较多的碎石在重型击实下被击碎,大幅提升了碎石土的密实性,但是由于碎石含量较多,重型击实的击实功不足,而振动击实的效果更好,仍存在一定差距。因此,当碎石土含石量在30%~70%时,室内振动击实法具有一定的优越性,其不随着碎石含量的改变而改变。

图5 碎石土的2种击实方法下最大干密度之比

3 不同含石量碎石土最大干密度关系确定

碎石土路基由于现场碎石含量不一,导致最大干密度不确定,进而导致传统的压实度检测方法(灌砂法)不适用。因此,为确定碎石土的最大干密度,开展了不同含石量碎石土最大干密度和最佳含水率关系的研究,为优化灌砂法提供参考。室内分别对20%、30%、40%、50%、60%、70% 共6种含量的碎石土进行振动击实,数据结果如表2所示。从表中可以看出,随着含石量的增加,碎石土的最大干密度逐渐增大,而含水率逐渐减少。由于石料的表观密度大于土的密度,因此石料越多密度越大;而土的吸水率大于石料,因此含石量越大,最佳含水率越小,均呈现一定的规律性。

根据统计学的方法对其进行线性回归,得到的含石量与最大干密度相互关系的回归预测方程和相关系数如图6所示。含石量与最大干密度的回归预测方程与实际测定数据存在线性相关,相关系数R2=0.997 3。其预测公式为:

y=0.003 1x+1.990 6

(1)

表2 不同含石量的碎石土最大干密度与最佳含水率含石量/%最大干密度/(g·cm-3)最佳含水率/%含石量/%最大干密度/(g·cm-3)最佳含水率/%202.05011.5502.1439.6302.08911.1602.1778.7402.11610.4702.2107.6

式中:y表示最大干密度,g·cm-3;x表示含石率,%。

可以看出,拟合曲线的相关系数达0.997 3,相关性较好,含石量与最大干密度具有较好的一致性。

图6 含石量与最大干密度的关系

4 碎石土路基压实质量控制方法

4.1 施工工艺及质量控制方法

依托常合高速公路茅山互通至金坛滨湖新城连接线工程,开展碎石土路基压实质量控制方法研究。通过划分网格、运料、调整上料厚度、找平、碾压等形成一系列的路基施工流程。其中,上料后剔除大于2/3层厚的碎石。碾压时先稳压,后振动碾压,先用振动压路机静压1遍,第2遍、第3遍弱振,以后强振,共振压6遍。压路机的行驶速度由慢到快,最大时速不得超过4 km/h。

在碎石土路基铺筑过程中,主要采用轮迹法、辅助沉降法和优化灌砂法联合对路基质量进行控制。路基碾压过程中,发现2次碾压的轮迹无相对高差时,可初步判断碎石土路基填筑压实度已基本达到要求,在路基碾压第3次开始,采用直径为200 mm的大灌砂筒,对碾压后的碎石土路基进行优化灌砂法压实度检测。同时,在碎石土路基上进行布点,选择有代表性的段落,每隔一段距离在路基左、中、右布设3个点。采用水准仪进行测量,得出各处路基的绝对高程,以后每碾压1次,分别记录各桩号各点的标高,然后计算每次碾压后的沉降量,来观察路基压实的情况。

4.2 检测结果分析

4.2.1不同碾压遍数与压实度关系

通过现场灌砂法对不同碾压次数后的碎石土路基进行压实度检测,将粒径大于40 mm的碎石继续放入试坑内,试坑其余挖出的土石料收集后进行室内试验,得出含石量和含水率。现场干密度变化情况如图7所示。随着碾压遍数的增加,碎石土现场干密度逐渐提高,整体呈现先增大后衰减趋势,在碾压6遍时,干密度的增大趋势明显减少了。可见当碾压遍数到达一定程度之后干密度将不再增加。

图7 碾压遍数与干密度关系

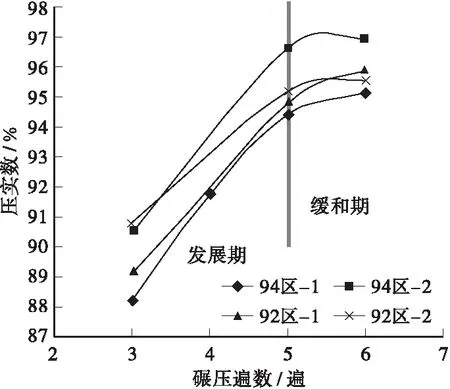

根据现场取回碎石土的含石量,结合室内试验的含石量与最大干密度的关系,通过插值法带入拟合曲线公式(1),计算出最大干密度值,从而得到不同碾压遍数与压实度的关系,如图8所示。碎石土路基的压实度随着碾压遍数的增加而不断升高,与干密度曲线类似。同时,从图中看出,碾压遍数从第3遍到第5遍时,压实度随着碾压次数的增加而急剧增加,这个阶段称之为“发展期”,发展期内,碎石和土相互嵌挤作用,随着碾压遍数的增加,强度不断增大,路基不断被压实,形成骨架密实型的结构;当碾压到第6遍时,压实曲线发展变的相对平缓,这个阶段称之为“缓和期”,在这期间,随着碾压次数的增加,已经通过嵌挤作用形成骨架密实型的碎石土很难再通过颗粒间的相互作用来增加路基的压实度,压实度曲线变得平缓,若再增加碾压次数,压实度变化较小,趋向平缓。因此,碎石土作为路基填料进行路基铺设,振动碾压应以6次为宜。

图8 不同碾压遍数与压实度关系

4.2.2不同碾压遍数与沉降量关系

对各层区路基布点的左、中、右3个位置进行沉降量观测,各层区具有类似规律,以94区-1为例,其2处不同位置的碾压遍数与分级沉降量之间的关系如图9所示,随着碾压遍数的增加,碎石土表面的沉降量开始增加较快,后来逐渐变缓,碾压到第5遍时,沉降量变的很小,若再次碾压沉降量或不变,或降低很小,由此可知,碎石土路基碾压5遍以后,压实量已经较为充足,第6遍后,压实量接近饱和,若再次增加压实次数,沉降量或将不变,或将引起局部隆起造成路基抬高。

图9 分级沉降量与碾压遍数关系

由图10累计沉降量与碾压遍数的关系可见:各处路基均随着碾压遍数的增加,碎石土表面的沉降量开始增加较快,后来逐渐变缓,渐渐趋于水平。在碾压1~5次之间,累计沉降量趋势线增加较快,也可以称此阶段为“发展期”,碾压至第6次时,趋势线明显变缓,甚至不会再出现相应的沉降,称此阶段为“缓和期”。因此,从累计沉降量与碾压遍数的关系来看,碾压6次较为适宜,与压实度的检测分析结果吻合。

图10 累计沉降量与碾压遍数关系

4.3 质量控制方法分析

通过大量的检测数据和结果发现,辅助沉降法得出的数据结果与优化的灌砂法得出的压实度数据结果对于路基质量反映具有一致性。同样以94区-1为例,其各数据检测结果如图11所示。从沉降量曲线看,随着碾压遍数的增加,碎石土在振动压路机的作用下表面的沉降量开始增加较快,后来逐渐变缓,碾压到第5遍沉降量变得很小,再次碾压第6遍时,沉降量趋于平缓,变化较小。从碾压遍数与压实度的关系也可以看出,压实度随着碾压遍数的增加逐渐增大,到第5遍后趋于平缓,碾压至第6遍增长幅度较小。同样,这种关系在所有碎石土铺筑层位均有所反映。由于含石量-最大干密度曲线确定的碎石土压实质量检测方法检测过程较为繁琐,给施工带了不便。因此,现场检测时,为加快施工进度,提高施工效率,在施工材料、机械设备、施工工艺满足要求的前提下,可采用辅助沉降法作为控制碎石土路基施工质量的方法,控制标准以2次碾压沉降量不超过1 mm为宜。

图11 94区-1沉降量与压实度曲线的关系

5 结语

1) 根据碎石土级配不均、难以保证压实的特点,提出了室内采用振动成型的击实方法,并确定了最佳的振动参数:振动频率为30 Hz,振动时间为120 s。同时,对比重型击实法表明,振动击实法在确定碎石土最大干密度参数中具有一定的优越性,其不随碎石含量的改变而改变。

2) 针对碎石土路基不同位置碎石含量不同,传统灌砂法不适用的问题,提出了含石量-最大干密度曲线法,确定了不同含石量的碎石土最大干密度,为路基压实质量检测提供计算参考。

3) 在碎石土路基铺筑过程中,主要采用轮迹法、辅助沉降法和优化灌砂法联合对路基质量进行控制。从大量检测数据分析表明,辅助沉降法得出的沉降量数据结果与优化的灌砂法得出的压实度数据结果对于路基质量反映具有较好一致性。因此,为提高施工效率,在施工工艺不变的情况下,可采用辅助沉降法对碎石土路基压实质量进行控制。