湛江大道大范围软土地基CFG桩施工模拟及参数影响研究

张志平1, 高景军1, 刘 强1, 张子贤, 娄 平

(1.中建湛江大道投资建设有限公司, 广东 湛江 524000; 2.中南大学 土木工程学院, 湖南 长沙 410075)

0 引言

湛江大道一级公路位于湛江市西侧,是湛江市规划的“一环九射”快速路系统中“一环”的重要组成部分。本工程项目分布有较多的软土,主要为泥炭质土和淤泥质土,为灰黑色,软塑-流塑,含少许粉细砂及腐木碎屑。上述软土具有天然含水量高,孔隙比大,压缩性高,强度低,渗透系数小等特点,工程性质差,易产生较大沉降及不均匀沉降,对路基工程影响较大。软土不能作为天然地基,要进行相应的处理确保基底均匀、稳定[1-3]。

韩利[4]论述了高速公路软土地基处理分类及其方法。复合地基指的是,当遇到软土等不良地质,天然地基承载力无法满足条件,采用置换或者加固等方法提高其承载力,与原地基组成复合地基共同承担荷载[5-6]。CFG(Cement Fly-ash Gravel)桩是一种刚性复合地基,由碎石桩改进而成,承载能力较强,对沉降控制效果较好,桩体由水泥、粉煤灰、碎石、外加剂、石屑或砂按一定比例配置加水,在钻孔后拌和灌注形成[7]。李三明等[8]分析了软土地基条件下,CFG桩桩身出现严重缺陷和断桩的原因,并提出了施工中相应的解决措施。郑刚等[9]基于施工现场测量数据和有限元软件分析,研究了软土地区空桩孔引起的地表沉降机理,提出了一种模拟方法。张树明等[10]运用试验和数值模拟相结合的方法,分析了在不同加固范围和边坡率下,CFG桩-网复合地基受力特性。付强等[11]采用ABAQUS有限元程序,建立了京沪高速铁路CFG桩筏加固软土地基的典型断面三维数值模型,分析了CFG桩筏复合地基沉降变形发展规律。ZHANG D B等[12]介绍了一项减少软土地基沉降的新技术——水泥-粉煤灰-碎石(CFG)桩板结构。以往的施工经验表明,对于粘土和砂土等地质状况较好的地基,CFG桩作用效果明显,然而对于湛江大道所处的淤泥质土场地,可通过数值模拟和试桩判断CFG桩的作用效果。本文以湛江大道某标段为例,采用数值分析软件Midas/GTS对CFG桩地基施工过程进行数值模拟,分析CFG桩处理软土地基方案的合理性,并研究CFG桩桩长、桩的径距比及桩身模量对路基沉降的影响规律,以指导施工中CFG桩的合理布置。

1 工程概况

湛江大道K5+170~K5+193.4段长23.4 m,与南柳河大桥(K5+193.6~K5+294.4)相连。本段场地总体地形起伏,南侧低,北侧高,地貌单元为冲洪积平原。主要岩性分别为:

1) 第四系全新统人工堆积层(Qml4),黄褐色、灰褐色,稍湿,稍密,局部松散,厚0.50~11.40 m。

2) 第四系全新统冲洪积层(Qal+pl4),淤泥质土,灰黑色,软塑,含少许粉细砂及腐木碎屑,层厚0.60~8.30 m;粗砂,黄褐色,饱和,稍密,矿物成分以石英为主,云母次之,级配一般,含少量黏粒,层厚1.10~7.40 m。

勘探资料表明,该标段的淤泥质土工程性质较差。为了更准确地分析该标段的地质情况,取多组土体进行土工试验,数据如表1所示。由表可知,该标段淤泥质土含水量、孔隙比、压缩系数均偏大,土体抗剪能力较低,对路基工程影响较大。拟采用复合地基CFG桩进行加固处理,桩的平面呈正方形布置。

表1 淤泥质土土工试验数据类别天然含水量/%质量密度/(g·cm-3)天然孔隙比液性指数粘聚力(快剪)/kPa内摩擦(快剪)/(°)压缩系数/MPa-1最大值41.31.921.150.948.68.81.47最小值28.91.680.810.425.43.60.39平均值351.821.11.787.35.30.785

2 CFG桩地基有限元模型

路堤施工可以简化为平面问题来处理,在建立模型时考虑到边界的影响,路堤两边取10 m宽,路基厚度23 m,各土层和CFG桩等有关参数见表2、表3。各土层、垫层及路堤填土采用摩尔-库伦模型,桩符合弹性模型,采用1D梁单元模拟[13]。垫层在桩施工完毕后作为一级荷载施加,路堤填土分2级加载,水位深度为路基面以下0.8 m。

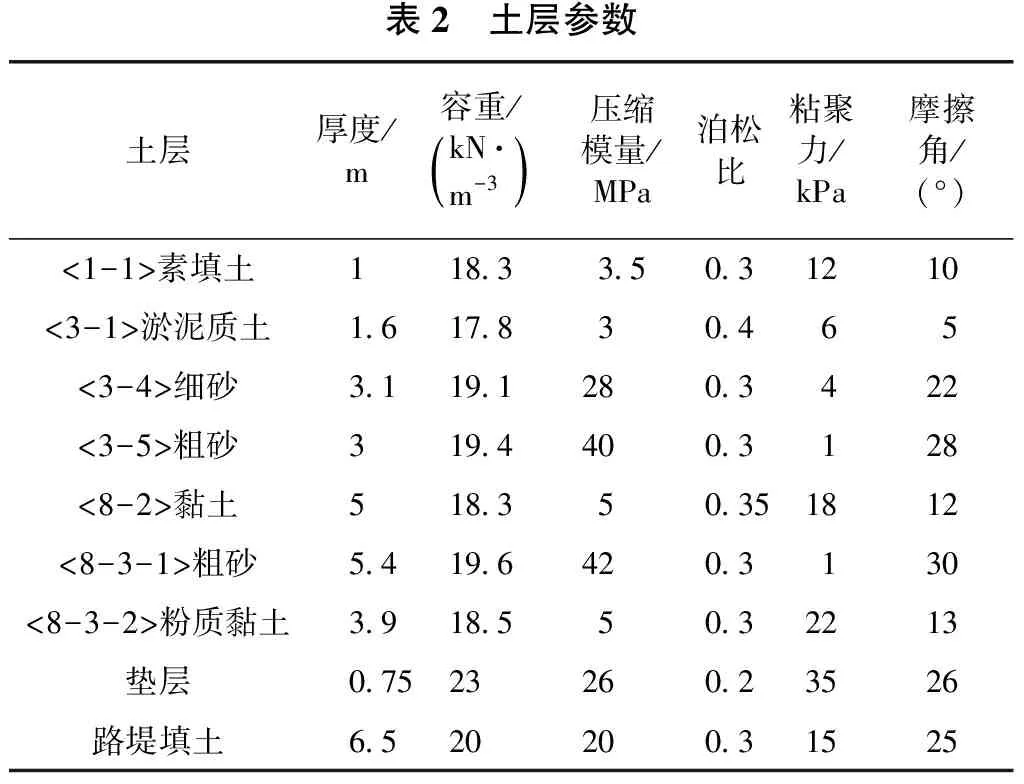

表2 土层参数土层厚度/m容重/kN·m-3()压缩模量/MPa泊松比粘聚力/kPa摩擦角/(°)<1-1>素填土118.33.50.31210<3-1>淤泥质土1.617.830.465<3-4>细砂3.119.1280.3422<3-5>粗砂319.4400.3128<8-2>黏土518.350.351812<8-3-1>粗砂5.419.6420.3130<8-3-2>粉质黏土3.918.550.32213垫层0.7523260.23526路堤填土6.520200.31525

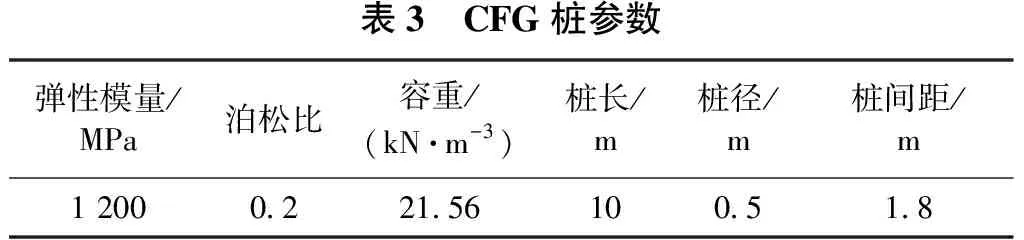

表3 CFG桩参数弹性模量/MPa泊松比容重/(kN·m-3)桩长/m桩径/m桩间距/m1 2000.221.56100.51.8

生成网格时采用自动-面功能,统一采用三角形单元,在桩附近通过尺寸控制细化该区域网格单元的尺寸。CFG桩地基有限元模型与网格划分如图1所示。

图1 CFG桩地基有限元模型

3 CFG桩地基施工数值模拟

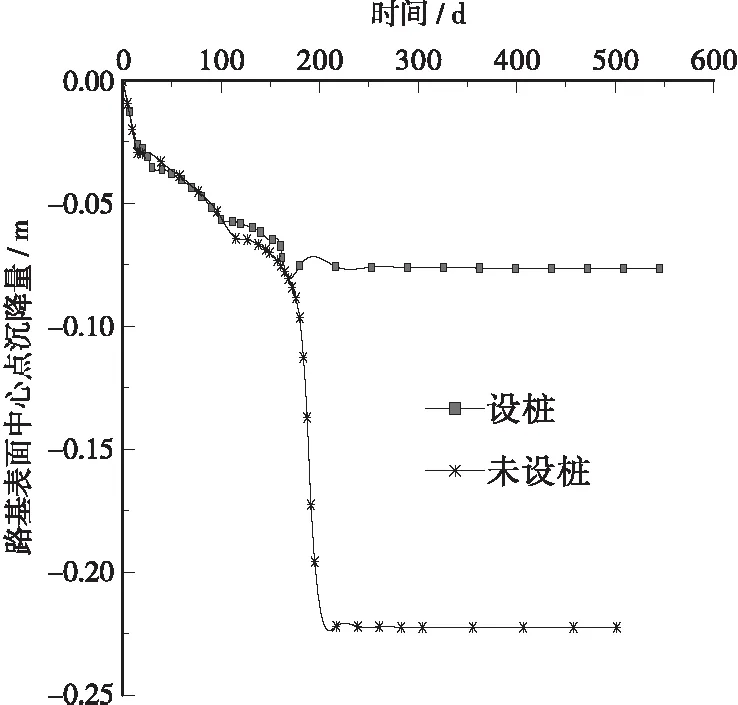

在模拟土体加载时,对垫层和路堤填土设置非固结条件。取路基表面中心部分的土进行研究,2级填土加载的沉降时间分别设为100 d和80 d,图2给出了设置和未设置CFG桩2种工况下路基表面中心点沉降量随时间的变化曲线。对于设置CFG桩工况,在整个施工阶段的前期,CFG桩的施工路基表面有所沉降。随着填土的加载,路基表面的沉降较为明显。填土加载完毕后的1 a时间内,在未消散完毕的孔隙水作用下路基面仍有沉降,最终趋于稳定。在垫层与填土加载过程中,路基面的沉降由26.3 mm增加到75.5 mm,占到了整个施工过程总沉降的65%。未设置CFG桩路基表面中心点沉降规律与设置CFG桩的沉降规律类似,但未设置CFG桩路基表面中心点沉降最终值达到221.8 mm,远大于设置CFG桩的75.5 mm。

图3绘出了设置和未设置CFG桩2种工况下路基横断面表面不同位置沉降量。由图3可知,路基中心附近的沉降量最大,随着离路基中心距离的增大,沉降量变小;在不设置CFG桩时,路基中心附近容易出现沉降量过大的问题,通过设置CFG桩使路基中心点的沉降降低到未设桩的34%;未设桩时,距离路基中心较远区域的沉降量相对较小,CFG桩的控制沉降效果也不如在路基中心点附近明显。综上分析,利用CFG桩加固是有效的。

图2 路基表面中心沉降与时间的关系

图3 路基表面各位置沉降量

4 CFG桩的桩长、径距比及桩身模量对路基沉降的影响

4.1 不同桩长对沉降的影响

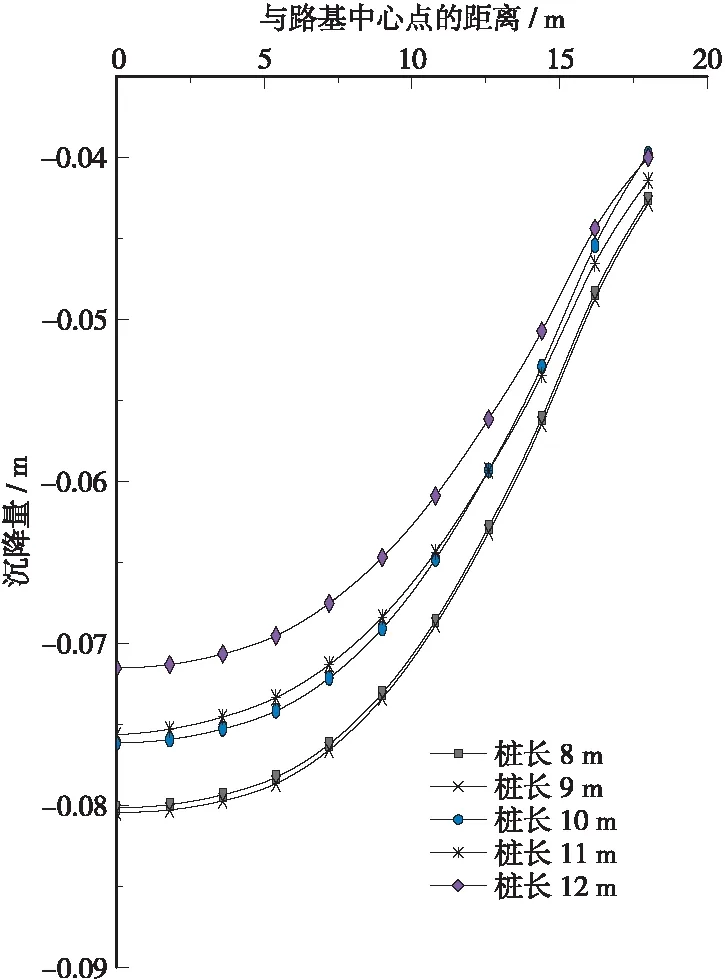

在保证桩端打入持力层的前提下,桩长分别取8、9、10、11、12 m,分析桩长对路基沉降的影响,CFG桩其它参数见表3。工后1 a不同桩长下路基横断面表面不同位置沉降量如图4所示。

图4 不同桩长下路基表面各位置沉降量

由图4可知,不同桩长下,路基表面不同位置的沉降规律一致,在中心处沉降量最大,随着与中心距离的增大,沉降量减小。路基中心处的沉降随桩长的增加有明显减小,桩长为8~12 m时,中心处的沉降量分别为80、80.5、76.1、75.5、71.5 mm。距离中心距离越远,不同桩长下的路基面沉降差异越小,两侧边桩距路基中心18 m,该处的路基表面沉降较为接近集中在41 mm,受桩长影响很小。

为有效控制路基表面沉降,可以适当增大桩长,增大桩体的侧摩阻力,提高CFG桩和桩间土的承载能力。为进一步控制施工成本,可考虑严格控制路基中心附近的CFG桩长度,适当减少与路基中心距离较大处的CFG桩长度。

4.2 桩的不同径距比对沉降的影响

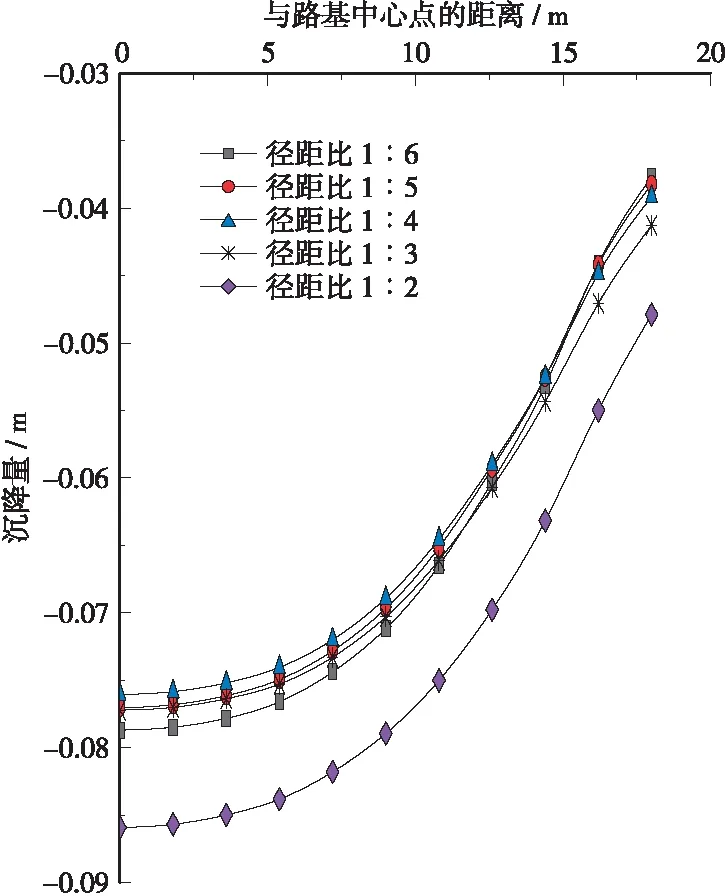

CFG桩的桩半径和桩间距这2个参数都会对沉降造成较大影响,二者有所联系。在综合分析二者的影响时,可以从面积置换率的角度出发,分析桩的径距比(桩半径和桩间距的比值)对路基沉降的影响。取桩的径距比分别为1∶6、1∶5、1∶4、1∶3和1∶2,CFG桩其它参数见表3。工后1 a不同径距比下横断面表面不同位置沉降量如图5所示。

图5 不同桩径比下路基表面各位置沉降量

由图5可知,不同桩的径距比下,路基表面不同位置的沉降量随着与路基中心距离的增大而减小。当桩的径距比从1∶2增大到1∶6时,路基表面中心处的最终沉降量先减小后增大,桩的径距比为1∶4时沉降量最小。当桩的径距比为1∶2时路基表面各处沉降有明显增大,可见一味地增加桩的径距比并不利于路基沉降控制,不利于发挥桩间土的承载作用。根据数值分析的结果,桩间距为1.8 m时,桩的半径取0.45 m左右对沉降控制效果较好。

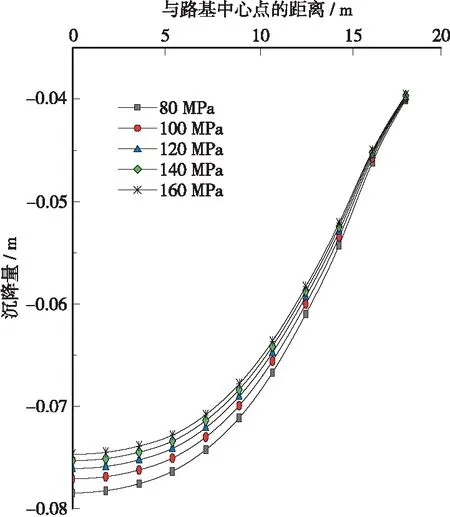

4.3 不同桩身模量对沉降的影响

CFG桩的弹性模量一般为80~160 MPa范围内[14],本部分在探究不同桩身模量对沉降的影响时,分为80、100、120、140、160 MPa 5种工况,CFG桩其它参数见表3。工后1 a不同桩长下横断面表面不同位置沉降量如图6所示。

图6 不同桩身弹模下路基表面各位置沉降量

不同桩身模量下,路基表面不同位置的沉降规律一致,中心处沉降量达到最大值,随着与路基中心距离的增大,沉降量减小。桩身弹性模量增大,中心处的路基表面沉降略有减少,当桩身弹性模量从80 MPa增加到100、120、140、160 MPa时,路基表面中心处沉降分别相对80 MPa时减小了1.7%、3%、4%、4.8%,在距中心点距离较大的路趾处沉降量均为40 mm左右。由此可见,桩身弹性模量对路基沉降的影响较小。

5 结论

采用Midas/GTS建立了CFG桩地基有限元模型,分析并获得了设桩及不设桩2种工况下,路基中心沉降与时间的关系曲线及路基横断面不同位置的最终沉降值;研究了CFG桩桩长、桩的径距比及桩身模量对路基沉降的影响规律,以指导施工中CFG桩的合理布置。主要结论如下:

1) 在对CFG桩施工工况进行模拟时,整个施工过程总沉降大部分发生在垫层与填土加载过程中。路基中心点附近的沉降量最大,随着距离路基中心点距离的增大,沉降量变小。现场的CFG桩设置方案能够满足沉降控制的要求。

2) 不同桩长下,路基横断面表面不同点的沉降规律一致,随着与中心距离的增大,沉降量减小。桩长越长对沉降控制越有利,但考虑到施工和成本等因素,桩长不宜过大,并可适当减少与路基中心距离较大处的CFG桩长度。

3) 当桩的径距比从1∶2逐步变化到1∶6时,路基表面中心处的最终沉降量先减小后增大,桩的径距比为1∶4时沉降量最小。

4) 桩身弹性模量越大,中心处的路基表面沉降越少,但差别不大,桩身弹性模量对路基沉降的影响较小。