压缩机停机后干气密封损坏原因分析及对策

张锡德,陈 伟,陈小龙

(中石油塔里木石化分公司,新疆库尔勒 841000)

0 引言

塔里木石化分公司年产450 kt合成氨/800 kt尿素的大化肥装置,合成气压缩机是双缸离心压缩机,汽轮机布置在高低压缸中间,机组整体为进口设备,压缩机轴封采用串联式干气密封,机组为氨合成塔提高氢气和氮气。

2017年12月1日因冬季天然气短缺化肥装置按计划进行停工,合成气压缩机于12月1日停机,在机组停机时首先开启高、低压增压泵,投入干气密封运行,因低压2台增压泵损坏,低压缸增压单元未运行,在停机过程中低压缸两侧干气密封运行正常,机组停车后盘车器立即投入运行,因汽轮机轴封密封蒸汽一直投用,汽轮机缸体温度较高,机组进行了长时间盘车,当盘车器停运后,低压缸两侧干气密封一级密封泄漏量突然增大,达到报警值,经确认干气密封已损坏,随后对密封进行了更换处理,在拆出密封时,发现表面有大量的黑色颗粒及粉末,据此对高压缸干气密封同样进行了更换,同时将换下密封送天津某厂商进行修理,拆检发现低压缸干气密封动静环严重磨损,滑移直径处密封圈损坏,高压缸密封也存在不同情况磨损。

1 低压缸干气密封

压缩机低压缸型号为5V-8B,2段压缩,转子轴上安装8个叶轮,4个叶轮为一组,构成了压缩机第一二段压缩,第1组叶轮与第2组叶轮方向布置相反,轴向力抵消,未设平衡管,每级入口在转子轴两端,两端干气密封一级密封气压力分别设置各自参考气。

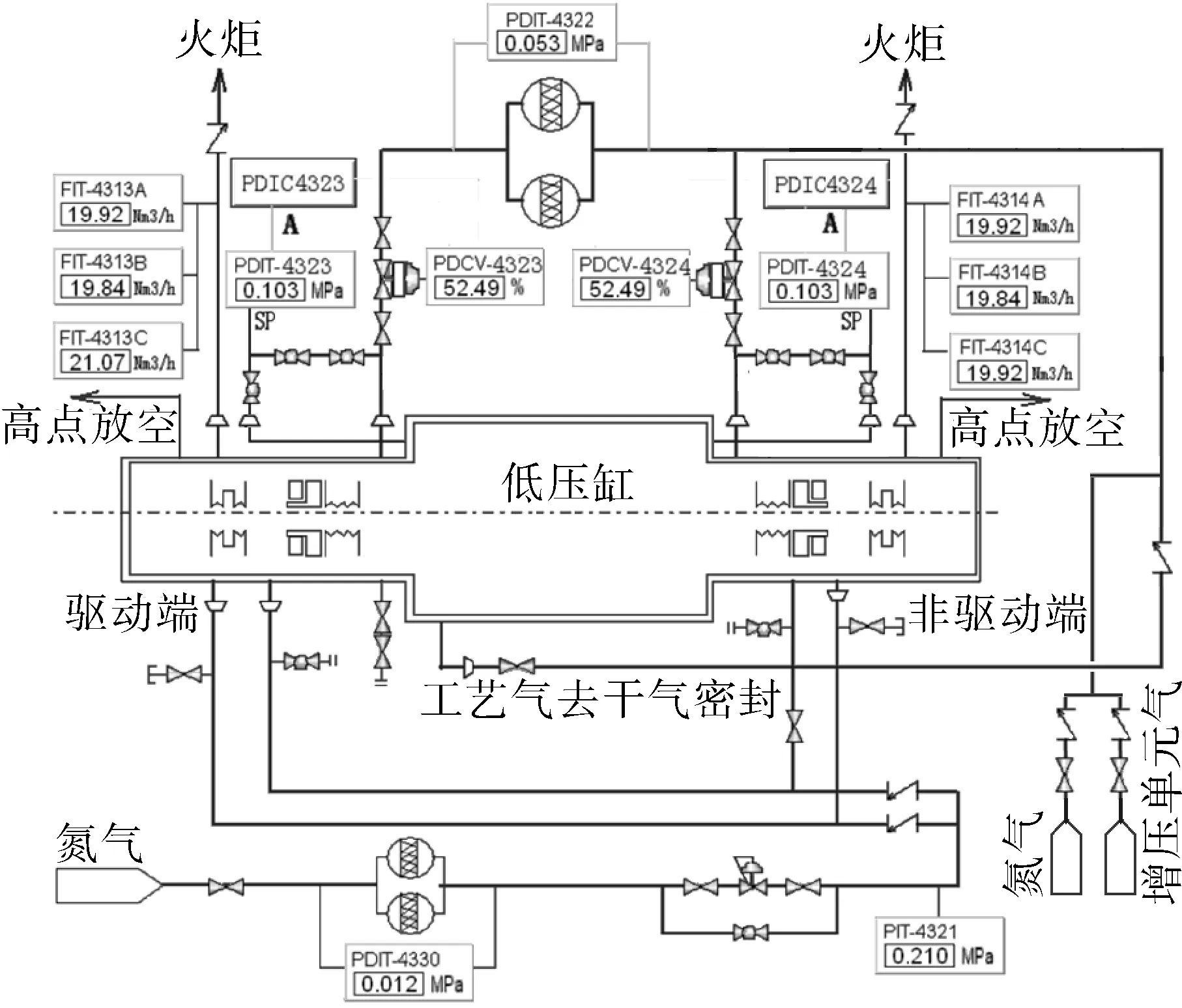

干气密封系统由一二级密封气系统、隔离气系统、一二级密封泄漏放空系统、润滑油烟气放空系统及增压单元等组成如图1所示。干气密封核心部件为动环和静环,在动环密封面上刻有双向燕尾形槽,形成密封气膜[1]。

图1 低压缸干气密封控制和监测系统

1.1 干气密封结构

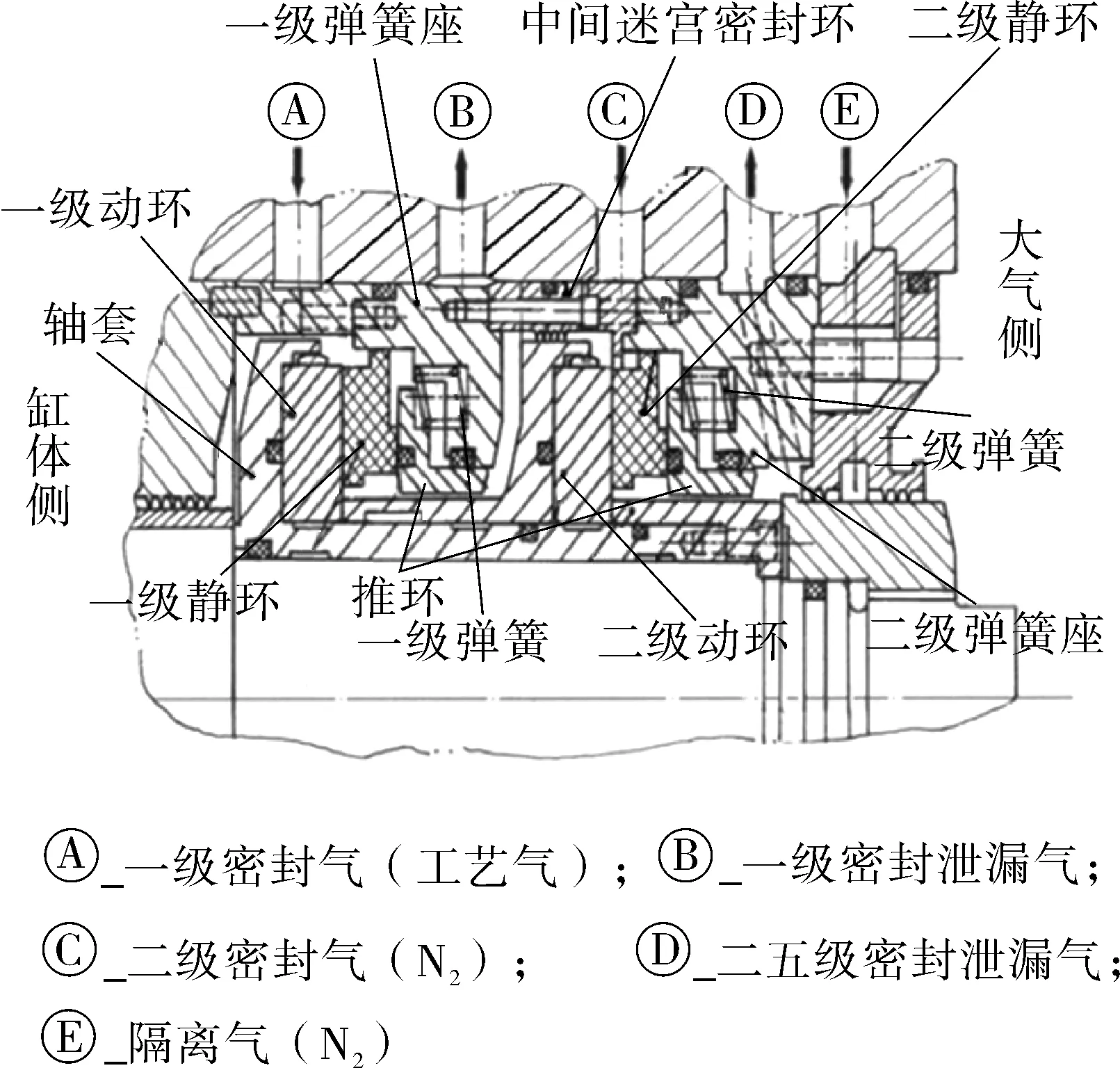

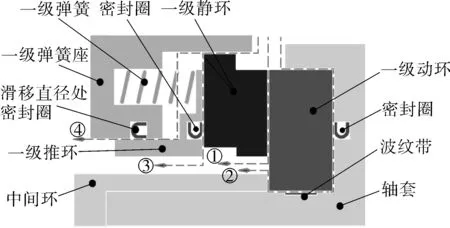

压缩机干气密封采用某公司的高压干气密封28XPBD结构,布置形式为带中间迷宫的两级串联式结构,2套密封按相同方向相连而成如图2所示,第一级密封为主密封,承担大部分负荷,第二级为备用密封,承受小部分负荷[2]。

图2 两级串联式密封结构

1.2 一级密封气系统

1.2.1 启机中一级密封流程

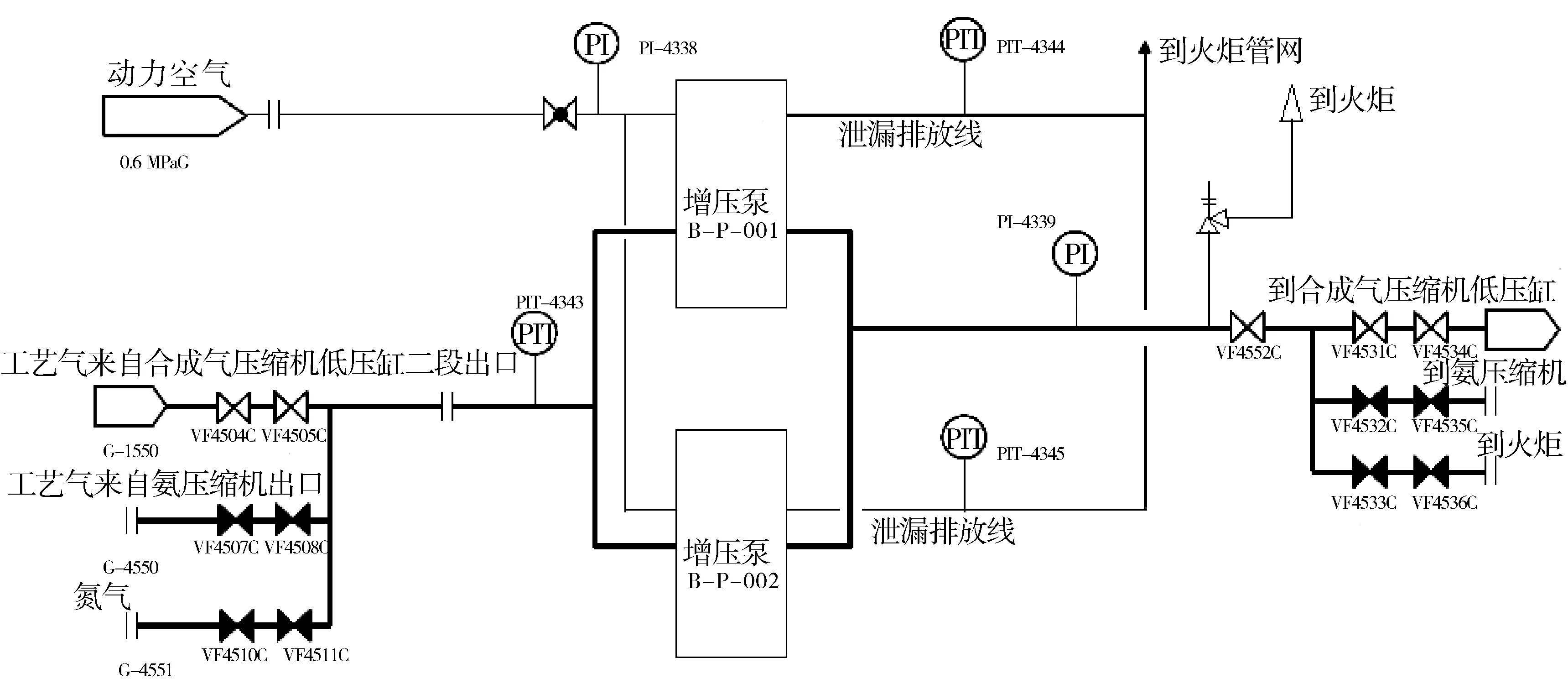

压缩机启机前,打开氮气阀,氮气压力为0.6 MPa(g),温度为25 ℃,氮气经过过滤器、气动调压阀,进入低压缸两侧一级密封腔,氮气对低压缸内的工艺气体进行阻隔,当低压缸内压力上升至0.4 MPa(g)时,打开增压泵驱动空气阀,空气压力为0.4 MPa(g),启动2台增压泵,增压泵工艺介质为低压缸二段出口气如图3所示,干气密封一级密封建立后,依次用氮气、工艺气对低压缸进行置换及系统均压,分析合格,启动机组,当机组转速升至最低工作转速8 333 r/min时,停增压泵[3]。

图3 低压缸增压单元流程

1.2.2 运行中一级密封流程

正常运行时,低压缸一级密封气为压缩机二级出口氢氮气,气体压力为8.65 MPa(g),温度为98 ℃,气体经过滤器 (精度3 μm)后,分两路通过气动调节阀,然后参照压缩机一二级入口压力分别进行压差调节,进入低压缸两侧干气密封一级密封腔,密封腔内大部分气体通过轴端迷宫密封进入压缩机腔内,仅有少部分气体通过一级密封动静环密封面进入一级密封放空火炬管网[4]。

1.2.3 停机中一级密封流程

机组停机前,开启增压泵,低压缸二级出口工艺气经增压泵增压后,被送入低压缸两侧一级密封腔,当机组完全停下来时,对压缩机系统进行泄压,当系统压力小于系统氮气压力时,停增压泵,氮气自动切入到一级密封气系统[5]。

1.3 二级密封气系统

来自系统氮气,压力为0.6 MPa(g),温度为25 ℃,经过滤器(精度3 μm)后分成两部分:低压缸干气密封的二级密封气和低压缸干气密封的隔离气。

氮气通过过滤器后,经过气动调压阀调压,进入低压缸两侧二级密封腔,其中大部分氮气经过中间密封梳齿进入一级密封泄漏气管道中,其功能是阻挡一级密封泄漏氢氮气进入二级密封,仅有少部分氮气通过二级密封动静环端面,进入二级密封泄漏管中,在现场高点放空[6]。

1.4 隔离密封气系统

来自过滤器及调压阀的氮气,通过节流孔板降压至390 kPa(g),进入低压缸两侧迷宫密封腔,其压力稍高于轴承箱油压,其中部分氮气通过内侧梳齿进入二级密封泄漏管道,另一部分氮气通过外侧梳齿进入轴承润滑油烟气放空管道,隔离氮气功能是阻止润滑油进入干气密封[7]。

1.5 放空气控制系统

通过低压缸干气密封一级密封泄漏的少量氢氮气,与来自二级密封的大部分氮气混合,被排放到火炬管网,最终燃烧放空,二级密封的泄漏氮气与来自内侧梳齿的隔离氮气进行混合,在现场高点放空 ,通过外侧梳齿的隔离氮气与轴承润滑油的挥发烟气进行混合,在现场放空[8]。

流量监测报警装置安装在一级密封泄漏气管道上,实时监测干气密封运行状况,当泄漏流量超标时,发出报警信号。

2 干气密封故障原因分析

2.1 干气密封异常情况

2017年12月1日化肥装置因冬季天然气短缺而停车,合成气压缩机于12月1日17点停机,因低压缸2台增压泵损坏,在停机时低压缸增压单元未投运,机组停车后对压缩机系统进行泄压,当低压缸系统压力降至0.4 MPa以下时,氮气投入到一级密封气系统中。

压缩机转子静止后,为防止汽轮机转子轴因热而产生弯曲,立即启动盘车器对机组进行盘车,因汽轮机轴封密封蒸汽一直投用,汽轮机缸体温度一直未降至85 ℃以下,导致盘车器过长时间运行,在盘车过程中干气密封未出现明显的异常,12月4日11点12分根据汽轮机缸体温度情况停盘车器,此时低压缸干气密封出现了异常,缸体两侧一级密封气泄漏量增大,从18.7增大到41.7 Nm3/h,已超过报警值,为进一步确认干气密封泄漏情况,将低压缸两侧一级密封泄漏出口管线法兰拆开,管线中有较大泄漏气体,确认低压缸两侧干气密封已出现了故障。

2.2 原因分析

异常出现后,将干气密封运行参数从ITCC及DCS中调出进行分析,并结合现场检查情况总结如下:

(1)在机组运行时压缩机低压缸干气密封各项指标运行正常。

(2)在机组停车时低压缸两侧干气密封在115 min内无一级密封气压差。

(3)12月2日在6 h内,低压缸两侧干气密封多次出现一级密封气压差过小。

(4)12月3日在10 h内,低压缸两侧干气密封多次出现一级密封气无压差。

(5)汽轮机轴封密封气于12月4日8点21分停运,之前一直投用。

(6)在盘车阶段两侧干气密封泄漏流量基本正常,其泄漏量指标均在指标范围内。

(7)在盘车阶段低压缸非联轴器侧干气密封一级密封泄漏量逐渐增大,但未超标。

(8)机组停机后,压缩机干气密封一、二级密封气未停,其气源为系统氮气。

(9)在停机阶段因增压泵故障,低压缸干气密封增压单元无法投用。

(10)机组停车后盘车器运行长达67 h,停运后干气密封一级泄漏量剧增。

(11)机组盘车器为涡轮蜗杆连续盘车装置,其盘车转速为18.4 r/min。

(12)压缩机停车后低压缸系统压力从3.84 MPa泄压至0.42 MPa用时85 min。

(13)拆卸低压缸两侧一二级密封泄漏气管线法兰,发现两侧一级泄漏气管线泄漏很大,二级密封泄漏气管线微漏。

(14)拆出干气密封,其外筒表面粘着大量黑色颗粒及粉末。

可以确认低压缸两侧一级密封已故障而产生泄漏,须对低压缸干气密封进行更换处理。

对干气密封结构分析,一级密封泄漏有4个通道[9],如图 4 所示。

图4 干气密封泄漏通道

拆出干气密封外筒发现其表面粘着大量黑色颗粒及粉末,可以确认干气密封已被污染,催化剂粉尘和颗粒已进入了干气密封内部,同时动静环已磨损。

为进一步确认损坏部位,将干气密封送往天津专业厂进行拆检,发现干气密封严重污染,密封内进入了大量的粉尘、颗粒,同时动静环磨损严重、滑移直径处密封圈损坏。

根据拆检情况,经分析后认为低压缸干气密封泄漏有2个通道:(1)动环和静环磨损后,气体从通道①泄漏;(2)滑移直径处密封圈磨损及损坏后,气体从通道④泄漏。

2.2.1 干气密封被污染原因分析

因压缩机在停车过程中低压缸2台增压泵损坏,增压单元无法投用,同时压缩机停车后,低压缸系统未及时快速泄压,造成低压缸缸体内压力大于一级密封气压力,据统计,低压缸两侧干气密封在115 min内无一级密封气压差,导致缸内工艺气未经过滤,通过梳齿密封直接进入干气密封,因缸内工艺气含有一段炉、高低变炉和甲烷化炉催化剂粉末和颗粒,从而造成了干气密封被污染。

二级密封气是系统氮气,该氮气由装置制氮单元生产,因吸附塔的吸附剂易破碎,3 μm以下的粉末颗粒通过过滤器进行干气密封,对二级密封动静环进行污染[10]。

2.2.2 动静环磨损原因分析

干气密封动静环为一对摩擦副,在动环上刻有双向燕尾形槽,其深度为2.5~10 μm,在机组停车状态时,动静环在弹簧力作用下贴合在一起,形成静密封,当机组运行时, 气体被吸入燕尾槽内,吸入气体随槽截面形状变化被压缩而产生动压力, 使动静环之间密封面脱离接触,形成一层气膜,其厚度为 2~5 μm[11-13]。

当干气密封被污染,即带有催化剂粉尘和颗粒的工艺气体进入动静环密封面,因停车过程中压缩机转子转动及停车后盘车器长时间运行,导致动静环密封在颗粒作用下严重磨损,此外,盘车器转速为18.4 r/min,在此转速下动静环密封面产生的动压力不足于将动静环推开,盘车器长时间运行造成动静环密封面干摩擦而严重磨损[14-15],动静环密封面磨损导致干气密封泄漏。

2.2.3 滑移直径处密封圈损坏原因分析

干气密封运行时,在一级密封气压力作用下滑移直径处密封圈与推环外壁紧密贴合在一起,形成密封,同时滑移直径处密封圈与推环之间存在轴向微滑动,确保静环具备良好跟随性,以实现动静环之间具有良好的密封气膜。在极大贴合力和轴向微滑动双重作用下,滑移直径处密封圈唇边容易出现磨损,若干气密封被污染,颗粒进入密封,推环表面及滑移直径处密封圈会被加速磨损,颗粒卡涩滑移直径处密封圈,极容易造成滑移直径处密封圈损坏[16]。

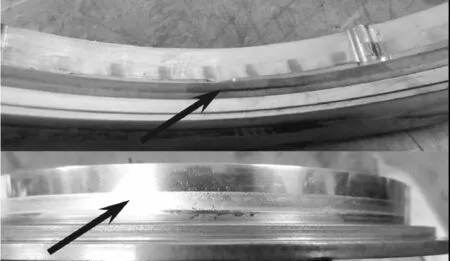

从干气密封拆检情况看,推环表面(密封部位)磨损,滑移直径处密封圈严重磨损,同时开裂如图5所示,可以确定外来颗粒进入导致密封磨损及滑移直径处密封圈开裂,造成了气体从此通道泄漏,同时滑移直径处密封圈被卡涩,导致静环跟随性下降,进一步加剧了干气密封动静环密封面的泄漏。

图5 滑移直径处密封圈损坏及推环磨损情况

3 对策

3.1 干气密封送检

因低压缸两侧干气密封出现了泄漏,更换备用干气密封,将损坏密封送专业厂商进行拆检,检修情况如下:(1)一二级动环磨损,对环进行研磨、激光刻槽修复。(2)一级静环严重磨损,对环进行更换处理。(3)二级静环磨损,对环进行研磨、校准修复。(4)一级推环工作表面严重磨损,对环进行更换处理。(5)滑移直径处密封圈开裂及磨损,对其进行更换处理

3.2 增压泵送检

低压缸一级密封气无压差与增压单元无法投用有直接关系,将2台增压泵送专业厂商进行修理,根据损坏情况,更换了密封包及磨损气缸等配件。

3.3 管理措施

3.3.1 停机时及时开启增压泵

为防止停机时因增压泵未及时启动,导致一级密封气压力小于缸体压力,干气密封被缸体介质所污染,机组停机时需及时启动增压泵。

(1)计划性停机时,需先开增压泵,然后停机。

(2)连锁停机时,需在5 min内开启增压泵。

3.3.2 压缩机系统及时快速泄压

为保证增压泵及时停机,同时为防止因压缩机缸体压力过高,导致一级密封气无压力而干气密封被污染,停机后要快速对压缩机系统泄压,保证氮气压力大于缸体工艺气压力。

3.3.3 及时停增压泵

增压泵寿命为1 000 h,为防止增压泵过快损坏,在启机阶段,当压缩机到达最低工作转速时,要及时停增压泵,在停机阶段,当压缩机系统压力小于氮气压力时,要及时停泵[17]。

3.3.4 系统氮气压力要平稳

装置停车后要保证系统氮气压力平稳,要避免因系统氮气置换和吹扫造成氮气压力大幅度波动,从而造成一级密封气无压力而干气密封被污染。

3.3.5 及时停盘车器,避免密封干磨损

因涡轮蜗杆盘车器盘车转速低,盘车时动静环未分开,所以停机后,要及时切断轴封密封气,使汽轮机缸体温度尽快降下来,当缸体温度下降至85 ℃时及时停盘车器,以避免盘车器长时间运行,导致动静环磨损。

3.4 下一步措施

因制氮单元吸附剂易破碎,粉末颗粒污染二级密封,建议吸附塔更换质量更可靠的吸附剂,提高氮气品质。

干气密封更换后于2018年3月2日6点27分启动合成气压缩机,低压缸干气密封故障消失,各项指标运行正常。

4 结论

(1)干气密封动静环磨损及滑移直径处密封圈损坏是造成低压缸一级密封泄漏流量异常的根本原因。

(2)在停车过程中,干气密封因没有压力较高的干净的一级密封气保护而被机内脏的工艺气体污染,而污染造成干气密封滑移直径处密封圈卡滞,导致干气密封静止组件轴向没有补偿性和跟随性,引起密封动静环密封面打不开、形不成稳定的气膜;同时脏的固体颗粒等污染源进入动静环密封面会造成密封面的磨损、甚至堵塞槽区。

(3)低压缸增压泵损坏导致机组停车时无一级密封压差。

(4)增压单元未投用,停车后压缩机系统未快速泄压,导致干气密封严重污染。

(5)盘车器不宜长时间运行,否则干气密封会因干摩擦而损坏。

(6)系统氮气压力大幅度波动,对干气密封造成极大影响。

(7)为确保一级密封气压差,增压泵要及时投用。

(8)制氮单元吸附剂质量对干气密封有很大影响。