松散煤岩体下掘进支护技术研究

田中宾

(山东兖州大统矿业有限公司, 山东 济宁 272100)

1 概况

山东省兖州市大统矿业有限公司因受当时开采条件的限制,九采区近8m厚的煤层只沿煤层底板采出了约2m厚煤炭,剩余约6m厚的煤炭全部遗留,遗留煤炭储量约390万t。九采区为复采区,煤层及上覆岩层较为破碎。由于碎煤中的块度小,煤岩块的高长比小,咬合点处的剪切力大于摩擦力,出现滑落失稳的情况较普遍[1]。

九采区整个复采区域,全部为6m左右的破碎煤体。掘进揭露煤体后,虽然煤体已经被压实,但是各个碎小煤块、岩块都是独立的单元,并未有胶结,一旦破坏赋存状态,各个单元会成为独立的个体,互不干扰。导致掘进综掘机截割后,如不及时进行临时支护,顶板就会出现从小孔漏冒演变成大孔漏冒,继而演变成顶板大面积漏顶的情况。

2 掘进支护技术

在破碎煤岩体中掘进,应根据顶板煤岩块破碎程度的不同采用不同的支护及施工工艺。当煤层中的碎煤赋存状态被破坏后,其受影响范围的支承压力也随之破坏。由于碎煤不存在支承的作用,应采用超前支护和顶板超前加固。当煤岩块较大、超前支护密度能够支撑住顶部的碎煤岩块时,超前部分会形成“超前棚”,顶部碎煤岩块不会瞬时掉落,此时尽快架设棚梁,能够控制住顶板,形成永久支护。当前方碎煤岩块较小,超前撞楔法无法控制住漏顶时,需要采取提前预注浆,使前部顶板固化,碎小的煤岩块形成一定的胶结,然后再配合超前撞楔能够使前部顶板形成一个整体,截割后不会瞬时冒落,此时架设棚梁,支设永久支护,能够有效控制顶板,达到掘进目的。主要包括以下要点:

(1)在无顶网的碎煤中掘进,采用顶板铺网架棚支护。

(2)利用撞楔法控制超前顶板,短割快支做为技术前提,能够较完美地控制住顶板,从而达到在破碎煤体中掘进的目的。加工制作利用撞楔法作为超前支护的长架杆、长锚杆、管缝式锚杆。

(3)超前区域的顶板割煤后无法控制,产生冒落现象。此种情况,由于撞楔法无法控制住顶板,需超前固化顶板。固化材料可以选用水泥配合水玻璃或者化学成分的固化材料,超前固化住将要掘进的煤体,掘进时再配合撞楔法进行支护。

(4)根据断面大小,加工制作合适的棚梁、棚腿等支护材料。

(5)用机载式前探梁托举的棚梁作为临时支护。

(6)在临时支护下架设棚腿,托举上的棚梁做为永久支护棚梁,逐步进行。

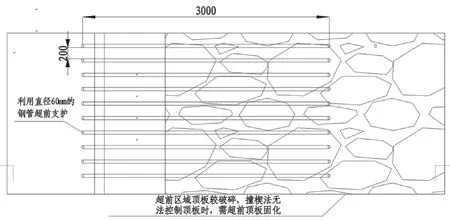

图1 超前支护断面示意图

图2 超前支护平面示意图

3 支护施工安全措施

(1)采用Ф60mm的废旧钢管做超前支护,废旧钢管一头削尖,从巷道一侧到另一侧依次排开,钢管长约3m,间距200mm(如图1、图2所示),风镐怼住钢管另一端,利用风镐的震动力使钢管插入前方的破碎煤岩体中。

(2)插入钢管后,开动综掘机进行割煤,截割距离不要超过插入煤岩体中的长度,最大控顶距一般控制在一架棚的距离,大约800mm。要让钢管始终在前方煤体中,为防止截割后煤岩体冒落,使钢管一端在棚上,一端在煤岩体中,中间为截割的空间,人员在超前支护和临时支护下进行永久支护。

(3)架棚巷道采用前探梁作为临时支护,截割后首先及时找顶找帮,其顺序是由外向里,先顶后帮,逐段进行,然后支设临时支护。

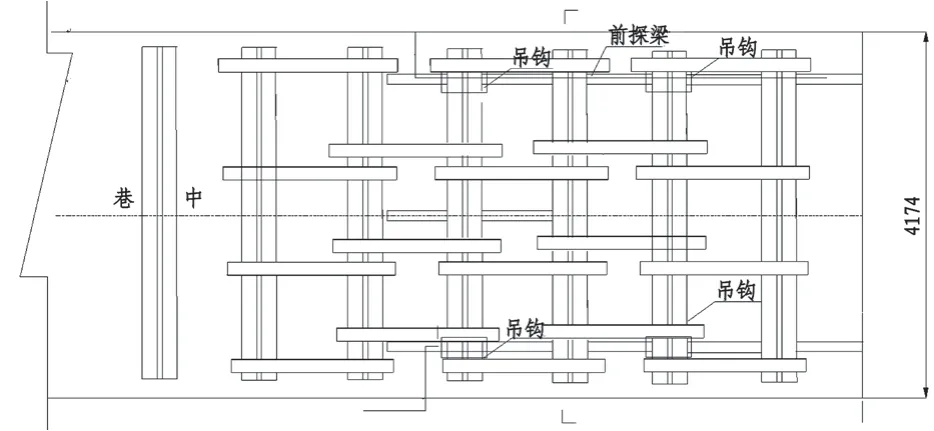

(4)临时支护采用连锁棚、金属前探梁,前探梁采用Ф89mm的钢管或8#槽钢,根数为两根,每根长不小于4.2m,并有防滑链,防止上山掘进时前探梁下滑伤人。如图3所示。

图3 临时支护平面示意图

(5)连锁棚必须打得牢固可靠,前探梁应尽量紧贴迎头煤壁。前探梁距棚腿上口里侧(往巷中方向一侧)0.3~0.6m,每根前探梁应保证有两个吊点,一个在迎头第一架钢棚上,第二个吊点与第一个吊点间隔一架钢棚(加强支护段可间隔两架钢棚),前探梁用不小于Φ16mm螺纹钢加工专用吊钩。

(6)临时支护顺序如下:割煤后先找好顶帮→(将要铺设的金属网与顶部上茬永久支护的金属网先系联固定)推移一侧的前探梁→上棚梁并调整好角度→推移另一侧的前探梁→在梁上铺金属网(可先联网)→穿背板→打设点柱撑起棚梁→检查好前探梁的方位及固定情况。

(7)做好临时支护后,开始架设永久支护。永久支护的棚梁要在超前支护的下方施工。

(8)如前方顶板较破碎,前方顶板无法控制时,需要超前预注水泥浆,使前方的碎煤块胶结成一个整体,然后再进行超前支护。

4 结语

在碎煤岩体中采用“管棚”方式超前支护,能够有效控制住破碎煤体的顶板,通过外力改变煤岩体的咬合力状态,使直接顶不再滑落失稳,后期通过架棚支护+锚网铺顶支护方式,可以对顶板进行有效控制。掘进过程中通过撞楔法超前支护超前预注浆、帮部预加固等措施提高了松散煤岩体中掘进速度,实现了松散煤岩体掘进期间对松散煤岩体顶板的控制。